汽车反应注射成形聚氨酯行李箱盖板应用研究

2024-04-29安林林赵海英李雪汪莉李雯琪

安林林 赵海英 李雪 汪莉 李雯琪

摘要:介绍了反应注射成形聚氨酯汽车行李箱盖板的工艺和性能,并与传统的汽车行李箱盖板对比,结果表明:反应注射成形聚氨酯汽车行李箱盖板能实现易清洁的特性,便于日常打理;能降低车辆在行驶转弯时行李箱内物品滑动的风险,提升驾乘体验;同时乙醛显著减低,其他性能也符合行李箱盖板要求。

关键词:反应注射成形 聚氨酯 行李箱盖板 易清洁 防滑

中图分类号:U465 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230195

Application Research on Reaction Injection Molding Polyurethane Automotive Trunk Cover Plate

An Linlin, Zhao Haiying, Li Xue, Wang Li, Li Wenqi

(Beijing Automobile Group Off-road Vehicle Co., Ltd., Beijing 101300)

Abstract: This paper introduced the process and performance of reaction injection molding polyurethane car trunk cover plate, and compared it with traditional car trunk cover plate. The results show that reaction injection molding polyurethane car trunk cover plate is easy to clean and daily maintain, it reduces the risk of sliding of items in the luggage compartment when the car is turning, improves the driving experience. At the same time, acetaldehyde is significantly reduced, and other properties also meet the requirements for trunk cover plate.

Key words: Reaction injection molding, Polyurethane, Trunk cover plate, Easy to clean, Anti-skidding

作者簡介:安林林(1985—),男,高级工程师,硕士学位,研究方向为汽车非金属材料研究与应用。

参考文献引用格式:

安林林, 赵海英, 李雪, 等. 汽车反应注射成形聚氨酯行李箱盖板应用研究[J]. 汽车工艺与材料, 2024(4): 13-16.

AN L L, ZHAO H Y, LI X, et al. Application Research on Reaction Injection Molding Polyurethane Automotive Trunk Cover Plate[J]. Automobile Technology & Material, 2024(4): 13-16.

1 前言

汽车行李箱盖板一般由基层和表层2部分构成,表层和基层经过热压或包覆成形[1]。基层根据不同的要求多为聚丙烯(Poly Propylene,PP)蜂窝板或纸蜂窝(Paper Honey Comb,PHC),以实现行李箱盖板的轻量化;表层一般为聚对苯二甲酸乙二醇酯(Polyethylene Terephthalate,PET)无纺布,在日常的用车过程中行李箱容易出现脏污,但是PET无纺布行李箱盖板极不容易清理,也不能水洗。为满足汽车消费者需求,尤其是非城市路段消费者对行李箱易清洁好打理的需求,需开发易于清洁的行李箱盖板。

介绍了反应注射成形聚氨酯弹性体表皮材料和成形工艺,并与普通的PET无纺布材料行李箱盖板进行性能对比,分析反应注射成形聚氨酯弹性体行李箱盖板产业化可行性。

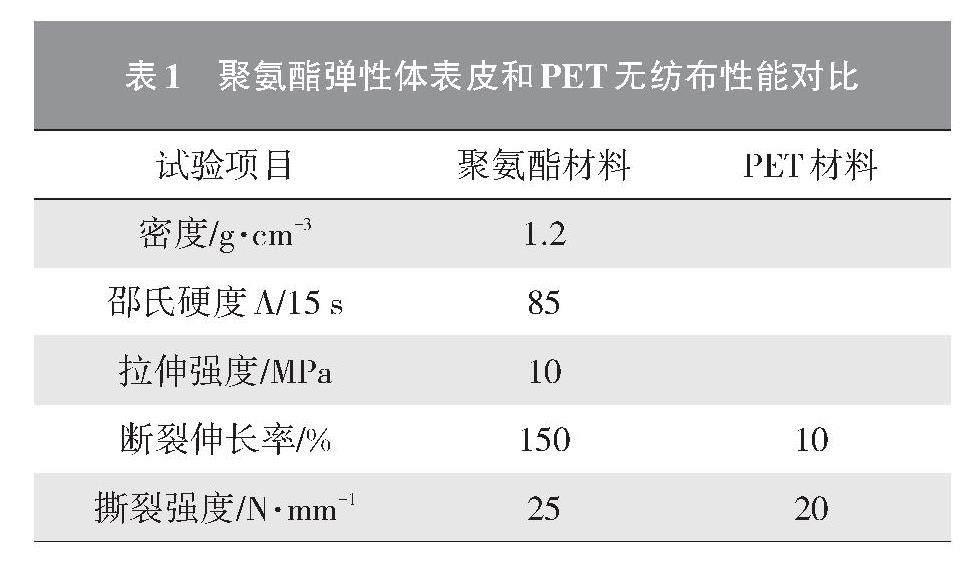

2 材料及工艺

聚氨酯弹性体表皮材料是由多元醇、异氰酸酯、扩链剂、催化剂等组成。弹性体表皮材料的邵氏硬度A/15 s为70~90,材料柔软,符合行李箱盖板舒适的要求,能达到PET无纺布的面料效果。聚氨酯弹性体表皮材料的断裂伸长率和撕裂强度都优于PET无纺布,聚氨酯弹性体表皮和PET无纺布性能对比如表1所示。其中,密度按照标准GB/T 1033.1—2008 《塑料 非泡沫塑料密度的测定 第1部分:浸渍法、液体比重瓶法和滴定法》中的方法A进行测试;硬度按照标准GB/T 531.1—2008 《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》进行测试;拉伸强度和断裂伸长率按照标准GB/T 528—2009 《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试;撕裂强度按照标准GB/T 529—2009 《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》进行测试。

聚氨酯反应注射成形工艺,是将双组分的液态高活性反应物料在高压下同时喷入混合室,瞬间混合均匀,随之注入模腔中迅速反应得到聚氨酯弹性体表皮,该工艺要求液体原料黏度低,流动性好,反应性高。反应注射成型过程主要由原料准备、高压计量、混合、浇模、固化、脱模及修饰等工序组成。反应料液分别打入贮槽,在进入混合头前分别进行循环。将料液温度调至规定的数值后,分别经高压计量泵计量后进入混合室,在混合室通过高速碰撞混合后迅速进入模腔,一边充模一边聚合,在很短的时间内固化,达到脱模要求的强度后脱模,或经过后固化直接送修饰工序。将聚氨酯反应注射成形工艺所用原料配制成A、B2组分,2组分以相同的体积精准计量混合。反应注射成形多采用一步法工艺,即把活性氢预聚合,将聚醚、扩链剂、催化剂及其他助剂配成组合聚醚;也可以采用半预聚体法工艺,部分聚醚多元醇与二苯甲烷二异氰酸酯反应,得到黏度较低的半预聚体,另一部分为聚醚多元醇、扩链剂等[2]。

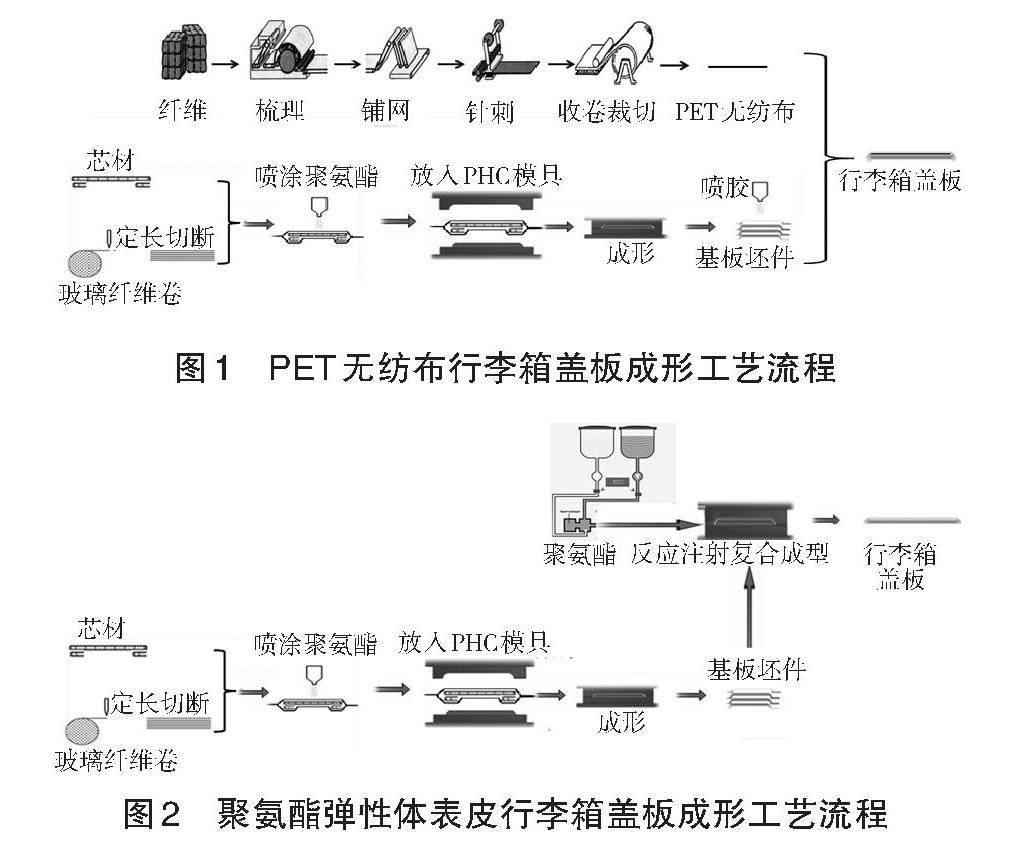

行李箱盖板的基层选用PHC,是通过玻纤和纸蜂窝作为复合层,喷涂聚氨酯后放置于模具中模压成形。普通行李箱盖板一般是在PHC基层上喷涂胶黏剂与PET无纺布复合成形,如图1所示。聚氨酯弹性体行李箱盖板是将成形的PHC基层放置在注射成型模具中,向模具中注入聚氨酯,聚氨酯在模具中反应成形弹性体表皮,并与PHC基层复合形成行李箱盖板,成形过程无需胶黏剂粘接,成形工艺见图2所示。与PET无纺布行李箱盖板相比,反应注塑成形聚氨酯行李箱盖板无需PET无纺布中间品,也无需PET无纺布与基层PHC的胶粘复合,缩短了生产流程。

3 行李箱盖板应用及评价

3.1 行李箱盖板表面状态

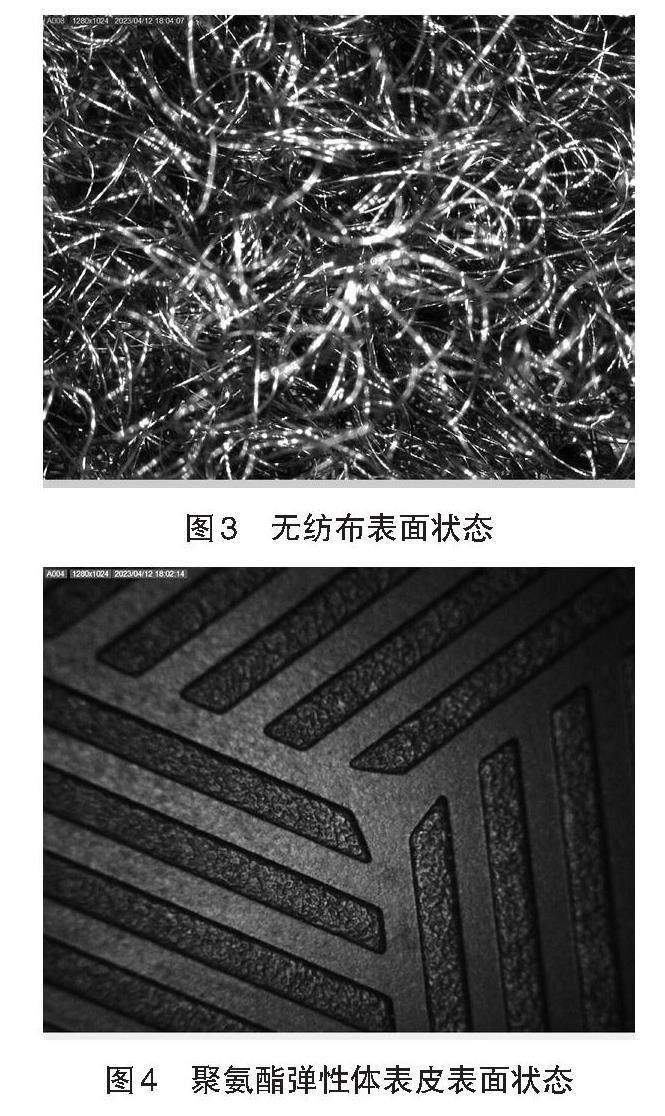

普通行李箱盖板表层的PET无纺布一般需要经历纤维开松、梳理、铺网、针刺、收卷及剪裁等工艺流程,由此得到的无纺布孔隙度高、透气性好、柔软舒适,硬度可调节。但是无纺布经过针刺后表面为疏松的网状结构,极易吸附灰尘等细小的杂物,这些细小的杂物进入无纺布后很难清理,无纺布的表面状态如图3所示。且无纺布行李箱盖板水洗易出现渗水和发霉等现象。

通过反应注射成形的聚氨酯弹性体表皮表层致密,无空隙,聚氨酯弹性体表皮表面状态如图4所示。现代汽车被赋予更多的应用场景,不管是泥土还是毛发,都能从反应注射成形行李箱盖板轻易地去除掉,且聚氨酯弹性体表皮的透湿率≤150 g/(m2·24 h),即在标准大气压下每平方米试验材料 24 h透过水气的质量不高于150 g,满足水洗要求。其中,透湿率按照GB/T 16928—1997 《包装材料试验方法 透湿率》中的方法进行测试。

3.2 行李箱盖板防滑性能

在车辆转弯或变速的过程中容易发生滑动,带来物品的损坏或侧围损伤。聚氨酯弹性体表皮行李箱盖板会极大降低行李箱内物品滑动的风险,聚氨酯弹性体表皮比PET无纺布具有更高的摩擦系数,如表2所示。根据滑动摩擦力计算公式,在相同条件下,相比于传统PET无纺布行李箱盖板,聚氨酯弹性体表皮行李箱盖板的滑动摩擦力更大,降低了物品滑动的风险。其中,摩擦系數按照标准HG/T 2729—2012 《硫化橡胶与薄片摩擦系数的测定 滑动法》中的方法A进行测试。

3.3 行李箱盖板挥发性能

车内空气质量包含车内挥发性有机物(Votatile Organic Compound,VOC)和车内气味2个方面。VOC浓度过高时,容易引起急性中毒,且氯乙烯、苯、多环芳烃等已被列为致癌物[3]。能非常直观的反应汽车内饰件的优劣,气味大的车会被消费者认为有害身体健康。作为汽车座舱内的关键部件,行李箱盖板散发性能也是比较重要的指标。对比了聚氨酯弹性体行李箱盖板和PET无纺布行李箱盖板散发性能,见表3,聚氨酯弹性体行李箱盖板苯类物质和甲醛的散发量高于PET无纺布行李箱盖板,但是这些数值都保持在较低的水平。而聚氨酯弹性体行李箱盖板乙醛、丙烯醛和TVOC的散发量低于PET无纺布行李箱盖板,尤其是将乙醛的散发量降低到较低的水平,这是由于PET无纺布行李箱盖板在成形过程中使用胶黏剂,胶黏剂会释放出大量的醛类物质[4],而聚氨酯弹性体行李箱盖板在成形过程中不使用胶黏剂。其中,苯类和醛类等挥发性有机物按照标准GB/T 39897—2021 《车内非金属部件挥发性有机物和醛酮类物质检测方法》中的袋式法进行测试;气味按照标准QC/T 216—2019 《汽车用地毯》进行测试。

3.4 其他性能

对聚氨酯弹性体表皮行李箱盖板开展耐低温、耐高温等其他产品性能试验,试验结果都能符合性能要求,如表4表示。其中,耐低温性能按照(-40±2) ℃恒温环境下放置24 h进行试验;耐湿热交变按照表5进行试验;耐冲击性能按照(-40±2) ℃恒温环境下放置6 h,用直径50 mm质量500 g的钢球以400 mm高度冲击试样进行试验;变形量按照(80±10) ℃恒温环境下施加50 kg负载放置4 h进行试验;摩擦色牢度按照GB/T 3920—2008 《纺织品 色牢度试验 耐摩擦色牢度》进行试验;剥离力按照标准GB/T 8808—1988 《软质复合塑料材料剥离试验方法》进行测试;耐光老化和抗霉变按照标准QC/T 216—2019 《汽车用地毯》进行试验;阻燃性按照标准GB 8410—2006 《汽车内饰材料的燃烧特性》进行测试;禁用物质按照GB/T 30512—2014 《汽车禁用物质要求》进行测试。

经综合评价,反应注射成形聚氨酯弹性体行李箱盖板满足开发要求,已经在某车型量产,也是国内首次应用该技术的车型。

4 结束语

将反应注射成形聚氨酯弹性体应用于汽车行李箱盖板,与传统的汽车行李箱盖板相比成形能实现易清洁的特性,降低车辆在行驶转弯时行李箱内物品滑动的风险,同时乙醛显著减低,耐低温、耐湿热交变、耐冲击、变形量和耐摩擦色牢度等其他性能也能符合行李箱盖板要求。

参考文献:

[1] 杨广富, 王三群. (PHC)备胎盖板的设计及工艺研究[J]. 科技展望, 2016: 43.

[2] 刘益军. 聚氨酯树脂及其应用[M]. 北京: 化学工业出版社, 2011.

[3] 庞晓敏. 汽车车内空气及内饰件VOC检测[J]. 聚氨酯, 2010(11): 50-53.

[4] 周岚, 宋景华, 屠娟, 等. 汽车备胎盖板材料的VOC溯源研究[J]. 环境技术, 2021, 39(3): 61-64+69.