汽车焊装车间循环冷却水运行问题分析与研究

2024-04-27陈炳彬卢科镍郑聪张晗历家声

陈炳彬,卢科镍,郑聪,张晗,历家声

(1.上汽大众汽车有限公司宁波分公司,浙江宁波 315327;2.宁波浙环科环境技术有限公司,浙江宁波 315048)

汽车整车制造的主要流程有车身冲压、车身焊装、车身涂装及车身总装。其中,车身焊装车间需要用循环水对机器人自动点焊机、悬挂式点焊机、固定点焊机和激光焊接设备等主要设备进行冷却。相比于开放式循环水系统,密闭式循环水系统不与大气直接接触,除管道设备离子溶出因素和换热设备物料泄露外,没有其他改变循环水水质的因素。因此,密闭式循环水系统水质更稳定〔1〕。

但是,实际使用过程中,闭式循环水系统也会产生诸多问题,如化学腐蚀、电化学腐蚀或微生物腐蚀后产生的腐蚀产物附着在焊接设备冷却水管路内壁〔2〕,水流量减小导致设备高温报错;水中固体颗粒物含量增多导致气控阀因密封件失效而损坏,产生“水气互窜”现象,即压缩空气泄露到循环水系统中,导致循环水压力不稳定;循环水泄露导致气控元件(如阀岛)气路堵塞,电路板受潮损坏等。这些都将对设备的正常使用及车身零件的稳定生产带来严重影响,甚至造成巨大的经济损失。

因此,对车身焊装车间密闭式循环水系统工艺流程、运行问题进行了分析和研究,并针对循环水系统出现的问题制定了改造方案,为汽车焊装车间密闭式循环冷却水系统的运行问题分析及设计优化提供了新的思路。

1 循环水系统工艺流程及运行问题分析

1.1 焊装车间循环水系统工艺流程

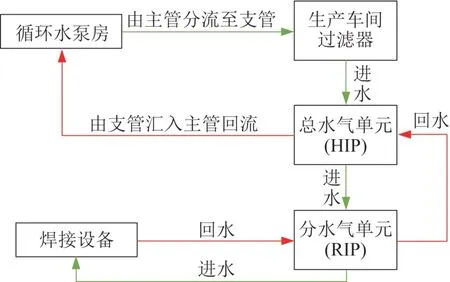

所研究的汽车焊装车间包括底板(UB)、侧围(ST)、总拼(AB)和门盖(ABT)4个车身零件焊接区域,采用了密闭式循环水系统对气伺服点焊钳、焊钳变压器、激光发生器等设备进行降温。密闭式循环水系统工艺流程见图1。

图1 循环水系统工艺流程Fig.1 Circulating water system process flow

如图1所示,焊装车间使用的循环水经循环水泵房进入车间主进水管,分流至支管后依次通过过滤器、总水气单元(HIP)、分水气单元(RIP),在焊接设备内完成热交换后经RIP、HIP,最终所有的回水由支管汇入主回水管流入循环水泵房,并继续循环。

1.2 循环水系统运行问题分析

1.2.1 悬浮颗粒污染物

闭式循环水在系统运行过程中存在盐类物质结晶沉积及管道腐蚀现象,导致循环水中存在悬浮颗粒物〔3〕。车间支管中的循环水流经过滤器时,大部分悬浮颗粒物会附着在过滤网上,一部分则通过过滤网直接进入循环冷却水管路中。由于焊装车间的冷却水管网处于整体的最低位,各种沉积物会随着循环水系统运行而在工位管路中积累。与一般工业循环水系统相比,焊装车间在每台车身零件的生产周期内须进行大量焊接,且车间内循环水系统管路分布复杂,各类焊机数量庞大且冷却水管道细小〔4〕。因此,悬浮颗粒物的沉积会严重降低循环水冷却效果,影响焊接类设备安全稳定运行。

为跟踪各区域沉积物累积情况并分析沉积物成分,分别在UB、ST、AB、ABT固定一个取样点(R1~R4),每季度末对过滤器滤网进行清理,对沉积物进行干燥后称重,结果如表1所示。

表1 各区域固体颗粒物质量Table 1 Mass of solid particle in each region

由于R1~R4所在生产区域焊接设备数量不同,因此所得沉积物的质量也会存在差异。对R1~R4取样点的干燥沉积物进行研磨得到粉末状样品,选用日本岛津X射线光电子能谱仪(AMICUS型)对样品进行能量色散分析,得到了沉积物的元素构成及质量分数,样品间元素构成基本一致,其中:钙(Ca)和镁(Mg)元素质量分数之和占1.30%,表明沉积物中水垢(CaCO3、MgCO3)质量分数低,水垢控制有效;铁(Fe)占2.75%,表明循环水系统管网整体锈蚀情况控制有效,但是沉积物中锌(Zn)元素的质量分数达到61.17%,这表明大量含Zn的物质进入了循环水系统中。这是由于焊装车间循环水系统管网内壁有一层镀锌层,当镀锌层脱落和溶解后会形成絮状悬浮物,与其他金属(铁、铜)腐蚀产物混合在一起,最终在系统位置较低、流速较慢的管道中沉积下来〔5〕。当循环水中含有大量悬浮颗粒物时,过滤网被堵塞而导致工位内的水流量整体偏小,冷却效率降低,焊接设备温度报警频繁。

1.2.2 水气互窜

焊装车间自动工位的HIP和RIP均使用了一种两通气控阀,用于控制自动工位水流量,其工作原理是使用压缩空气控制气控阀内部水路的开与闭,从而控制自动工位内循环水的流量(图2)。当点焊枪更换电极头或工位停产时,压缩空气关断,阀芯阻断循环水路,工位内循环水不流通;当点焊枪正常运行时,阀芯在压缩空气长通后缩回,工位内循环水流通。

图2 气控阀工作原理Fig.2 Working principle of air control valve

气控阀正常工作时,阀体内部的密封圈会将水路与气路分离,互不干扰。但是,当循环水中悬浮颗粒物较多时,气控阀内的密封圈容易被其附着后失效,循环水随即进入阀体内部,阀体内部会被逐渐腐蚀。如图3(a)所示,气控阀与循环水接触部分被悬浮颗粒物附着,阀体内部零件,包括弹簧生锈〔图3(b)、图3(c)〕、阀体内部腐蚀〔图3(d)、图3(e)〕。由于气控阀的密封圈失效、内部腐蚀等原因,气控阀内部会产生水气互窜现象,最终导致更多的设备因水气互窜而报错、损坏。同时,为排出循环水系统中的空气,只能通过大量排水(日均排水量约5~15 t)以获得稳定的水流量,造成了水资源的严重浪费。

图3 气控阀内部腐蚀情况Fig.3 Internal corrosion of air control valve

2 循环水系统问题解决方案研究

汽车焊装车间的循环水管路分布范围广,使用的点焊接和激光焊接设备数量多,一旦循环水系统出现严重问题,需大量排水来保证稳定的水流量,且循环水系统恢复正常运行难度非常大,严重影响正常生产,甚至导致生产线关停。

为解决因循环水故障导致生产停线、水资源浪费的问题,制定了提升循环水的水质、减少循环水系统内空气的影响、自主设计优化气控阀结构等措施。

2.1 提升循环水的水质

为防止镀锌管道在长期的水环境中被腐蚀,焊装车间密闭式循环水系统使用了一种ZM-3011的缓蚀剂,pH控制在8~10之间,起到管道表面成膜的作用〔6〕。但是,镀锌层长期在碱性环境中仍会产生电化学腐蚀,阳极、阴极及总反应见式(1)~式(3)〔7〕。

由于普通工业供水中氯离子(Cl-)浓度较高,作为循环水系统补水时将产生化学腐蚀,其反应如式(4)、式(5)。

因此,管道内会产生含锌沉积物,且沉积物随着循环水系统流动,Cl-会对失去镀锌层保护的不锈钢管道造成进一步腐蚀〔8〕。目前,优化循环水系统的方法主要包括优化水质稳定处理、系统清洗、预膜等〔9〕。由于焊装车间的管道布局复杂,施工难度大,因此,通过项目改造使用去离子水对循环水进行整体替换,添加管道缓蚀剂,并将其作为循环水系统的补充水源〔10〕的方案更为合适。同时,制定周期性过滤器滤网清理计划,将循环水系统已经滞留在工位中的固体颗粒物杂质进行清理。

2.2 减少循环水系统内空气

焊机在焊接过程中水流量极不稳定,冷却效果较差,焊机温度监测传感器频繁报错,焊枪电极头、电极杆、变压器被烧坏的现象时有发生,这都是由于大量的气控阀损坏,压缩空气泄露到循环水系统中导致的。而车间建设初期没有在循环水系统中设计安装排气阀,车间水泵房泵机只能主动泄压排水才能使循环水流量相对稳定,存在不及时,反应滞后的问题。

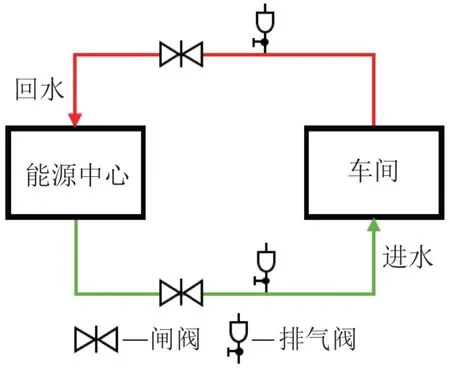

在将循环水整体更换为去离子水后,针对压缩空气泄露问题做了两点优化:1)对自动工位内所有的两通气控阀进行了更换,并制定周期性轮换计划,防止因气控阀损坏而导致的压缩空气持续泄露。2)在车间主进水和回水管道的顶部安装排气阀(图4),及时排出循环水系统中的空气,提升循环水系统的稳定性。

图4 主管安装排气阀Fig.4 Exhaust valve installation for main pipe

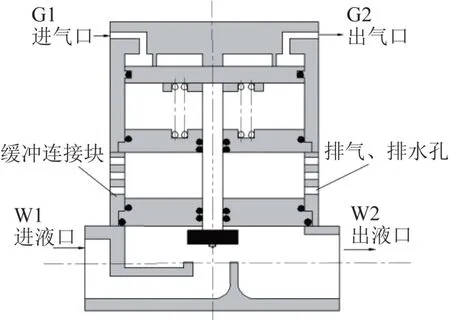

2.3 自主设计优化气控阀结构

车间使用的两通气控阀是以压缩空气为驱动力控制水流的执行单元,气控阀是否正常工作将直接影响工位循环水系统的运行状态,甚至影响循环水的水质。目前车间使用的气控阀存在3个缺点:1)一体式设计不利于快速排查漏水和漏气情况,日常巡检和维护难度大。2)密封圈与水路中的循环水长时间接触,易受循环水中杂质影响而失效,导致水气互窜,进而引起相关设备损坏、水流量不稳定等问题。3)循环水流通时须通压缩空气保压,若密封圈损坏导致漏气,能源损耗量大。为解决上述问题,设计了一种新型的气控阀结构〔11〕,如图5所示。

图5 新型气控阀结构示意Fig.5 Schematic of the new air control valve structure

新型气控阀的优点:1)常开式的工作模式,即利用弹簧弹力使气控阀处于常开状态,在需要长时间使用循环水的工况下(如焊装车间密闭式循环水系统),可节省压缩空气的使用量,同时能够减少压缩空气的泄露风险;短时间的循环水关断可通过压缩空气驱动实现。2)水气分离,水路和气路之间设计了缓冲区,使循环水和压缩空气是完全分离的,有效防止循环水与压缩空气之间相互干扰的问题,极大降低了焊接设备的故障率。3)易于维修和保养,缓冲区设置的小孔可及时发现漏气、漏水的现象,实现快速排故;分体式的设计可避免阀体内部被腐蚀,减少阀体主体的拆装,延长产品寿命,降低更换成本。

2.4 方案实施结果

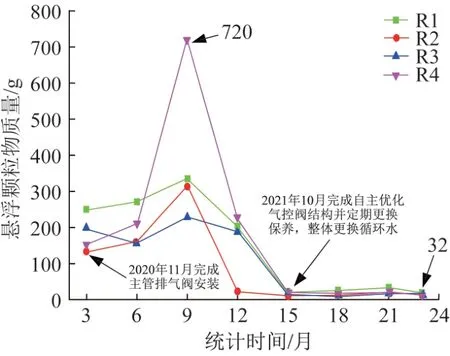

焊装车间通过安装排气阀(2020年)、自主优化设计气控阀结构并定期更换保养、整体更换循环水(2021年)等项目改造后,对车间取样点(R1~R4)进行过滤网清理,对所得沉积物进行干燥后称重,并与水质提升项目实施前的结果进行对比,结果见图6。

图6 项目实施前后固体颗粒物质量对比Fig.6 Comparison of solid particle mass before and after project implementation

如图6所示,改造项目实施后,取样点(R4)悬浮颗粒物由最高的720 g降至32 g,表明工位内循环水中悬浮颗粒物的质量相较项目改造前已有明显减少,有效保障了焊接设备冷却水的水质。

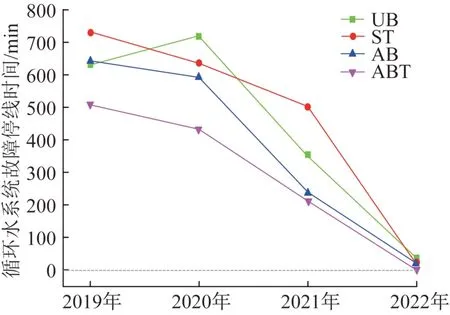

改造前后循环水日补水量见图7,各生产区域循环水系统故障停线时间见图8。

图7 循环水日均补水量对比Fig.7 Comparison of daily average replenishment of circulating water

图8 循环水系统故障停线时间Fig.8 Shutdown time of circulating water system failure

如图7所示,与改造前相比,车间水泵房日均补水量由最高15.8 t减少至最低0.5 t,且补水量稳定在2 t以内,表明自主设计的新型气控阀能有效分离水气的通路,防止压缩空气串入循环水系统,且在主管路上安装排气阀减少了为排出空气、稳定水流量而被动地泄压排水,水流量更稳定,有效节约了水资源。

如图8所示,系统改造后,UB、ST、AB和ABT这4大生产区域因循环水系统故障导致停线的时间大幅度减少并趋近零故障,尤其是在自主优化设计气控阀的结构并定期更换保养和整体更换循环水项目实施后,累计停线的时间由2019年的2 514 min降低到2022年的73 min。这表明循环水系统的运行状态相较改善前有明显的提升,车间采取的循环水治理方法效果显著。

3 结论

研究分析了汽车焊装车间循环水系统运行过程中悬浮颗粒多、水流量不稳定、关键部件腐蚀等问题,并制定了解决方案:1)使用了去离子水更换原系统循环水;2)设计优化了新型气控阀;3)采用新型气控阀更换原气控阀,并制定定期巡检计划,在主进水和回水管道的顶部设置排气阀。项目改造实施后,循环水系统4大区域固体颗粒物质量由一季度最高720 g减少至32 g,日均补水量由最高15.8 t减少至最低0.5 t,且补水量稳定在2 t以内,累计停线时间由2019年的2 514 min降低到2022年的73 min,为闭式循环水系统的使用及问题的分析解决提供重要的参考。