核电厂非放射性生产废水处理方案研究

2024-04-27张受卫冀青杰李良浩陈周燕

张受卫,冀青杰,李良浩,陈周燕

(1.国核电力规划设计研究院有限公司,北京 100096; 2.山东核电有限公司,山东烟台 265116)

核电机组非放射性废水主要包括生活废水和非放射性生产废水。对于生活废水的处理,均有成熟的处理工艺,对于非放射性生产废水,现有核电机组废水均是直接排入循环水排水系统,随循环水排入海中,在循环水排水口设有监测点,排水水质按满足《污水综合排放标准》(GB 8978—1996)及地方政府发布的排放标准要求控制。

目前,我国核电正在快速发展,随着国内核电建设项目的增加,部分地方环保部门对核电厂的非放射性废水排放提出了更高的要求,要求废水中的二类污染物(pH、SS、BOD5、COD、氨氮、磷酸盐等)在排入循环水排水系统前满足《污水综合排放标准》中的排放要求,现有废水水质无法满足该要求。

为了解决上述问题,本研究以CAP1000核电机组为例,通过对非放射性生产废水的组成及现有的处理情况进行分析,提出了超标废水的处理方案,为后续核电项目中非放射性生产废水处理工艺设计提供参考。

1 核电厂非放射性生产废水概况

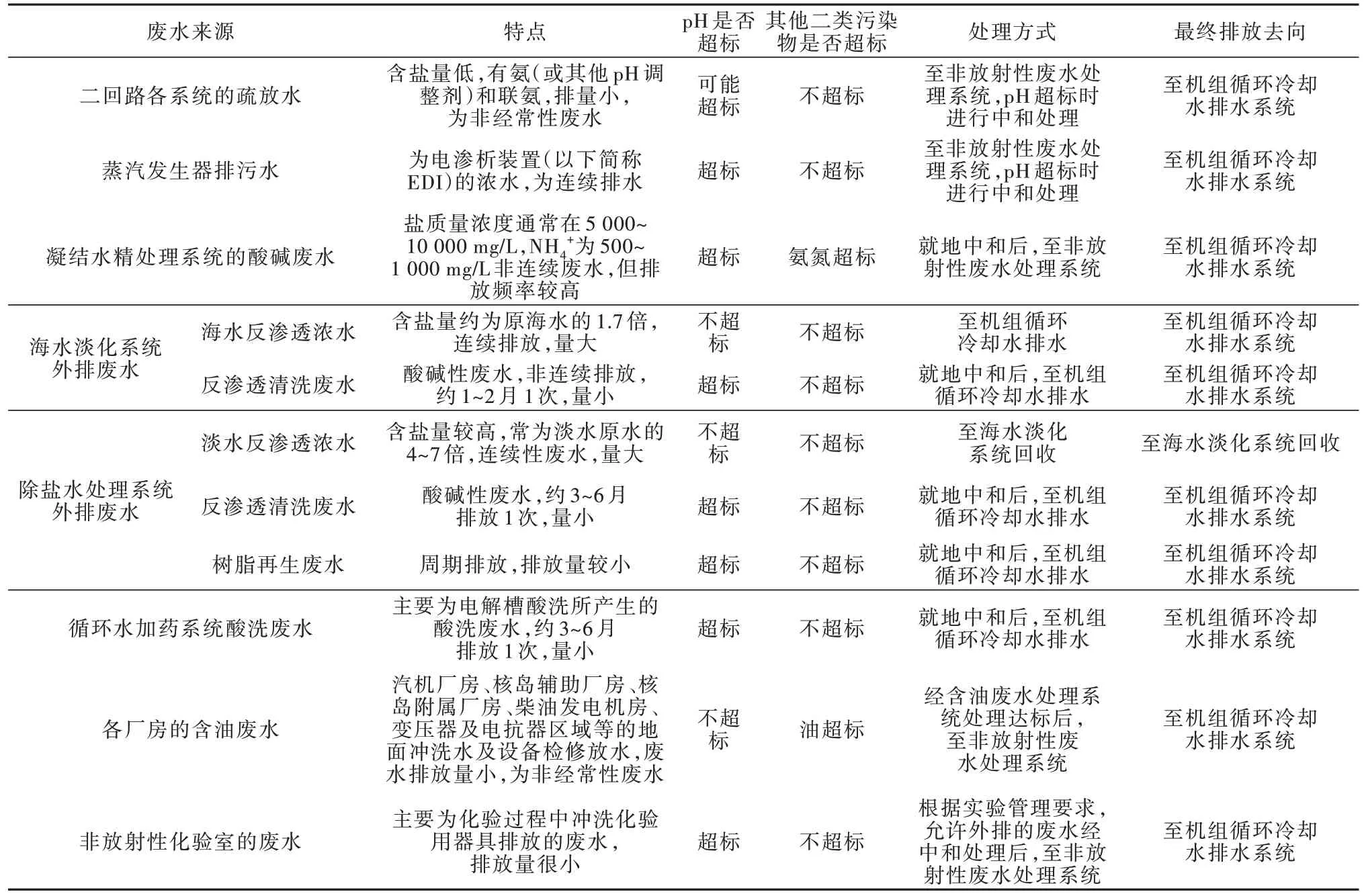

对于CAP1000核电厂,非放射性生产废水的主要来源、水质特点、现有处理方式及处理后去向概括如表1所示。所有具有潜在放射性的废水均经过常规岛非放射性废水处理系统(非放射性废水槽式排放系统)放射性监测后排放。

表1 某核电厂非放射性生产废水处理、排放情况Table 1 Treatment and discharge of non-radioactive production wastewater in a nuclear power plant

从表1可看出,经过中和、含油废水处理系统处理后,大部分废水能回用或二类污染物能够达标排放,只有凝结水精处理系统树脂再生时排放的废水,除pH不满足直接排放的要求外,其氨氮含量远高于《污水综合排放标准》中的要求,需要进一步处理。

2 凝结水精处理系统的废水处理方案

2.1 凝结水精处理系统废水排放情况

核电厂凝结水精处理系统在机组启动、热备用、安全停堆、冷停堆和功率运行期间二回路水质发生异常时运行。凝结水精处理系统运行期间,需排放树脂再生所产生的酸碱废水,根据《核电厂常规岛设计规范》(GB/T 50958—2013)及《发电厂废水治理设计规范》(DL/T 5046—2018)的要求,该废水属于有潜在受放射性沾污的非放射性废水,需要送至常规岛非放射性废水处理系统经放射性检测后排放。

通过对在运核电厂调研情况,凝结水精处理系统在机组启动期间投运,在机组正常运行期间,多为间断投运,投运频率较低,因此废水排放为间断排放,且存在不规律性。在凝结水精处理系统运行阶段,每两台机组废水的平均排水量约为15~20 t/h。废水中含总盐质量浓度约为5 000~10 000 mg/L,NH4+约为500~1 000 mg/L。由于在运行阶段平均水量较大,为了节约用水及减少废水处理成本,首先需对凝结水精处理系统废水进行减量处理。

2.2 凝结水精处理系统废水减量处理方案

根据凝结水精处理系统再生运行步序,可对凝结水精处理树脂再生系统进行设计优化,对再生过程中废水进行高、低盐废水分类收集。

再生过程中进酸、置换、快速漂洗阶段的废水为高盐废水,总含盐质量浓度约为20 000~40 000 mg/L,NH4+约为2 000~4 000 mg/L。其余阶段废水为低盐废水,含盐量很低,可收集后至除盐水处理系统或在附近设置混床处理后回收利用。

经高、低盐废水分类收集改造后,只有高盐废水需要进一步处理,废水处理量可减少70%~85%,每两台机组废水的平均排放量约为4~6 t/h。高盐废水属于有潜在受放射性物质沾污的非放射性废水,在废水中和池进行pH调节并混匀后,需先进行放射性检测,检测合格后进一步脱氨氮处理。

2.3 凝结水精处理系统高盐废水脱氨氮处理方案

氨氮废水的处理方法有多种,工艺应用较多的方法有吹脱法、离子交换法、折点加氯法,化学沉淀法、膜分离法、生物硝化和反硝化法等〔1-2〕。

凝结水精处理系统高盐废水中NH4+为2 000~4 000 mg/L,为高无机氨氮废水,氨氮以NH4+的形式存在,可生化性差,且为非连续废水,结合各方法的优缺点,在核电厂有限的空间内,考虑的方法主要有折点氯化法、吹脱法、膜脱氨法。折点氯化法、膜脱氨法均能高效处理高氨氮废水,出水水质满足《污水综合排放标准》一级标准;而对于高氨氮废水,只经吹脱法处理,其出水水质难以达到《污水综合排放标准》一级标准,因此,考虑采用折点氯化法、吹脱法+氧化法联合处理、膜脱氨法3种处理方案。

2.3.1 采用折点氯化法进行氧化处理

含氨废水中的氨氮存在如式(1)所示的平衡:

投加次氯酸钠进行氧化的反应如式(2):

反应(1)平衡受pH的影响,当pH增大时,平衡向右方向移动,使得体系中游离态氨的含量增加,有利于氨的氧化,但pH增大,次氯酸钠的氧化性将减弱,不利于氧化反应的进行,根据试验研究,折点氯化法的适宜pH为8.0〔3〕。

将凝结水精处理系统高盐废水收集后,经中和调节pH后,输送至氧化处理系统处理,废水经氧化后,收集至废水储存池,然后输送至非放射性处理系统,经放射性监测后排入循环冷却水排水系统。系统主要处理流程如图1。

该处理流程仅需在原有系统上增加少量设备,约增加投资300万元(不含厂区管道),设备使用寿命按25 a考虑,每年折旧费为12万元,投资低。以投加有效质量分数10%的次氯酸钠计,氨氮的质量浓度(mg/L)与次氯酸钠的投加量(mg/L)的比值约为1∶88。据此计算,在不同NH4+质量浓度时每吨废水投加药品的费用见表2。参考国内某核电机组,正常运行期间凝结水精处理系统基本不运行,仅在机组启动期间运行,每台机组年平均启动天数约30 d,运行期间凝结水精处理系统平均高盐废水排放量按6 t/h计,年废水排放量约4 320 t,氨质量浓度按3 000 mg/L计,则每年的运行费用约为114万元,考虑折旧费用,每年总费用约为126万元。

2.3.2 采用吹脱法+电解制氯氧化联合处理

吹脱法的基本原理是通过加碱使pH增大,式(1)反应平衡向右方向移动,使得体系中的NH4+转换为游离的气态氨,根据亨利定律,在吹脱过程中气相中氨气浓度始终小于该条件下的平衡浓度,因此废水中溶解的氨可穿过气液界面进入气相得以脱除。

处理过程中,先通过吹脱法,将凝结水精处理系统高盐废水中的NH4+降低到100 mg/L以下,然后再将废水输送至电解制氯装置,进一步将NH4+氧化〔4-6〕,使其浓度降低,达到排放标准。系统主要流程见图2。

图2 吹脱法+电解制氯氧化联合处理流程Fig.2 The combined treatment process of air stripper and electrolytic chlorine oxidation

在凝结水精处理系统高盐废水中和池先进行pH调整,将pH控制在11〔7〕左右,吹脱出来的氨气通过吸收塔吸收,吸收液采用硫酸,生产的硫酸铵溶液作为液体肥料或进一步蒸发结晶生产固体肥料,用于绿化。为了保证吹脱系统的氨氮去除率,废水在吹脱段的pH控制在11,温度控制在35~40 ℃,吹脱时间控制在3~4 h,喷淋强度控制在2.5~3.5 m3/(m2·h),气液比控制在3 000~3 500。由于废水含盐量高,尤其是氯离子质量浓度在10 000~20 000 mg/L,对设备的材质要求高,根据初步估算,废水处理量按10 t/h考虑,总投资约1 500万元(不含厂区管道部分),设备寿命按25 a考虑,每年折旧费用为60万元。运行费用主要为药剂费及电费,费用情况见表3。

表3 吹脱法+电解制氯氧化联合处理运行费用Table 3 Operating cost of air stripper and electrolytic chlorine oxidation

凝结水精处理系统按每台机组年平均启动天数约30 d,期间平均废水排放量6 t/h计,年废水排放量约4 320 t,氨质量浓度按3 000 mg/L计,则每年的运行费用约为17万元,考虑折旧费,每年费用约为77万元。

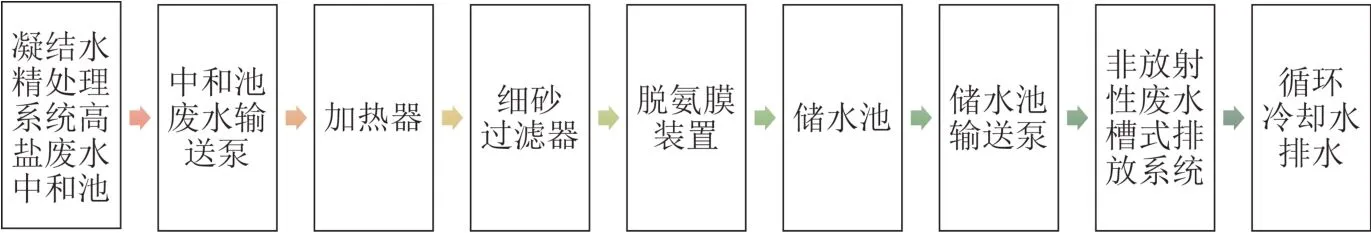

2.3.3 采用膜脱氨处理

膜脱氨过程中,含有氨氮的废水在膜组件的壳程(中空纤维膜丝外侧)流动,酸吸收液在膜组件的管程(中空纤维内侧)流动。提高废水pH及温度,NH4+将变成游离的气态NH3。气态NH3可透过中空纤维表面的微孔从壳程中的废水进入管程的酸吸收液中,被酸液吸收后又立刻变成NH4+。保持废水的pH在11以上,温度35~45 ℃,废水中的NH4+就会不断地变成NH3向吸收液相迁移,使得废水侧的氨氮浓度不断下降,直到满足标准要求。系统主要流程见图3。

图3 膜脱氨处理工艺流程Fig.3 Membrane deammoniation process

吸收液采用硫酸,生产的硫酸铵溶液可作为液体肥料或进一步蒸发结晶生产固体肥料,用于绿化。

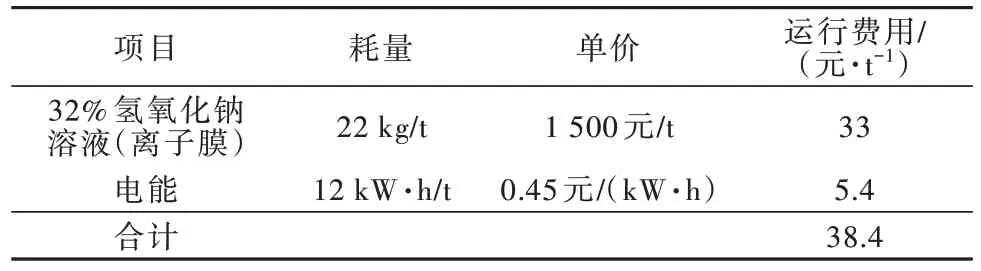

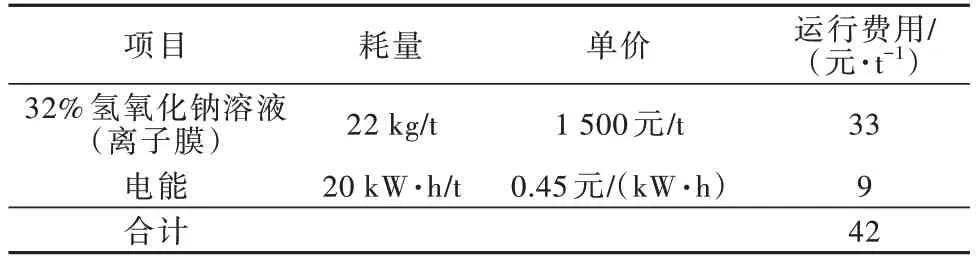

根据初步估算,废水处理量按10 t/h考虑,设备需考虑室内布置,总投资约1 200万元(不含厂区管道),设备寿命按25 a考虑,每年折旧费用为48万元,膜使用寿命按5 a计,则每年的平均膜更换费约为32万元。其他运行费用主要为药剂费及电费,费用情况见表4。

表4 膜脱氨法运行费用Table 4 Operating cost of removal of ammonia nitrogen by membrane treatment

凝结水精处理系统按每台机组年平均启动天数约30 d计算,期间平均废水排放量6 t/h计,年废水排放量约4 320 t,含氨量按3 000 mg/L计,则每年的运行费用约为18万元,考虑折旧费,每年费用约为98万元。

2.3.4 脱氨处理方法对比分析

折点加氯法运行费用最高,但其投资低,增加设备少,便于实施,该方案适用于凝结水精处理系统运行时间短,布置空间受限的项目,现有在运机组的改造项目可考虑该方案;吹脱法+电解制氯系统氧化法的投资费用最高,占地面积大,但其运行费用最低。膜脱氨法占地面积小,投资较吹脱法低,但需要定期换膜,因此其运行费较高。通过上述对比,建议新建的核电项目,可根据工程的具体情况,选用吹脱法+氧化法或膜脱氨法对废水进行处理,可满足《污水综合排放标准》中的要求。

3 结论

核电厂非放射性生产废水中,除pH不满足要求的废水外,主要为凝结水精处理系统排水中的NH+4含量高,难以满足《污水综合排放标准》中的排放要求,需要进行深度除氨处理。在凝结水精处理系统的新建改建项目中,可以通过对凝结水精处理系统进行高、低盐废水分类收集设计优化,有效减少废水的排放量,同时实现废水的回收利用,对于减量后的高盐废水,可根据厂内的布置空间,年废水排放量情况,水量小空间受限项目可采用折点加氯法,新建或布置空间大的项目可选用吹脱法+电解制氯氧化联合处理法或膜脱氨法。