非浸没式超滤技术净化处理煤矿矿井水的试验研究

2024-04-27兰莹耿安朝耿策单以停李旭

兰莹,耿安朝,耿策,单以停,李旭

(1.上海海事大学海洋科学与工程学院,上海 201306; 2.苏州膜海水务科技有限公司,江苏苏州 215009)

煤炭在开采过程中伴生大量的矿井水,其水质特征主要表现为高悬浮物和高矿化度。我国70%的煤炭资源分布在水资源匮乏的西部地区,将矿井水加以资源化利用,是解决水资源浪费和缓解区域水资源匮乏问题的有效途径〔1-2〕。矿井水中含有大量煤粉、岩粉等悬浮物以及其他溶解性有毒有害物质,色度重,成分复杂,未经妥善处理直接外排,对水环境造成的污染问题比较突出〔3〕。

对于不同水质类型的矿井水,需要有针对性地选择净化处理技术〔4-8〕。由于矿井水中含有一定比例粒径细小的颗粒物,其高悬浮性以及荷电特征等因素导致采用絮凝-沉淀-多介质过滤工艺处理后,其出水很难达到深度处理的进水要求,且絮凝沉淀与多介质过滤所组成的净化工艺冗长、操作过程繁复、絮凝污泥量大,致使矿井水的资源化利用受到限制。因此急需开发一种新的流程短、净化效果好的预处理工艺。

近年来,膜分离技术〔9-11〕在矿井水净化处理的应用备受关注,其中超滤(UF)技术能够高效去除矿井水中的悬浮物以及腐殖质等高分子有机物质,降低后续RO等深度处理技术的污染负荷。目前常用的UF膜包括中空纤维膜、平板式有机膜和陶瓷膜等,以管式膜或浸没式膜设备的型式应用于矿井水处理〔12-13〕。为防止矿井水中的高悬浮性物质对UF膜造成堵塞和污染,一般仍需在UF之前对矿井水进行絮凝沉淀和多介质过滤预处理,结果导致矿井水净化处理的工艺流程长,吨水处理成本高,操作维护复杂。为此,本研究采用平板陶瓷膜非浸没式超滤(Non-submerged ultrafiltration,NSUF)技术净化处理矿井水,将矿井水原水直接进行超滤净化,在探索工艺流程短、技术性能可靠、操作维护简便的矿井水资源化处理新工艺方面做出尝试。

1 非浸没式超滤技术

1.1 NSUF技术原理

NSUF是一种与浸没式超滤(SUF)在膜操作原理上不同的膜分离专利技术〔14〕,其特征是将平板式超滤膜组件与滤液实施分置设计,无需将膜组件浸入到膜池中,而是通过向膜表面连续提供滤液,实现“非浸没式”的膜操作过程,滤液在膜表面以“膜面流”的方式进行连续错流传质。理论上,当超滤膜处于完全润湿状态时,气体必须克服一定的表面张力才能排出膜孔,所需的最小压力称为泡点压力,泡点压力与膜孔径成反比〔15-16〕。被水完全润湿的超滤膜,其泡点压力通常在0.2 MPa以上。因此,在负压抽吸的跨膜压差条件下,完全润湿的超滤膜具有气密性,NSUF技术利用这一物理现象做出NSUF操作方式和装置设计。

1.2 装置结构设计

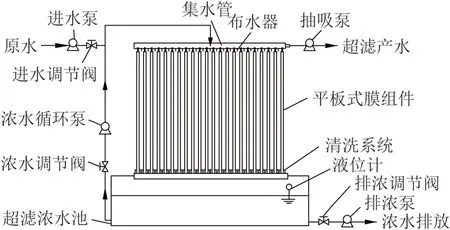

NSUF装置的结构设计见图1,主要由进水与布水系统、平板式膜组件、集水与抽吸系统、超滤浓水池、浓水循环与排浓系统、清洗系统等构成。

图1 非浸没式超滤装置结构示意Fig.1 Structure schematic of non-submerged ultrafiltration device

1.3 操作运行过程

原水通过进水泵首先进入到膜组件上方的布水器,由布水器向膜表面连续均匀喷射进水,形成一定厚度的“膜面流”,在负压抽吸作用下,过滤水透过超滤膜孔进入到膜腔并汇流到集水系统,形成超滤产水。余液以及超滤截留杂质,落入下方的浓水池。原水在膜表面切向错流运动过程中所产生的剪切力,将膜表面截留的颗粒与胶体物质随浓水一道带入浓水池,使滤层保持在相对较薄的状态。这种非浸没式的“膜面流”操作方式,作为一种动态传质过程,膜面供水量越大,消除浓差极化和减缓滤层形成的效果越好。膜操作运行过程中产生的超滤浓水,可通过浓水循环泵返回到布水器,或者通过排浓泵排出系统。

NSUF技术将平板式膜组件与超滤浓水池在空间上分离,可避免将膜组件浸没在滤液中时因滤液不断浓缩所造成的负荷累积,超滤浓水可根据操作浓缩比的需要进行调节排放,或进入下一级NSUF系统,使平板式超滤膜组件的梯级串联使用成为可能;管式膜的滤液循环错流操作方式,供水量与产水量比值一般为几十,而平板式膜的NSUF“膜面流”操作方式只需达到2~4,滤液循环量明显少于管式膜,节约能耗;NSUF通过进水喷射所形成的“膜面流”,具有一定的在线正冲洗效能。平板式膜组件置于浓水池上方,为选择合适的在线膜污染清洗方式提供便利,克服了将膜组件移出膜池或者膜池排空等离线操作过程。

2 试验装置与材料

2.1 试验原水

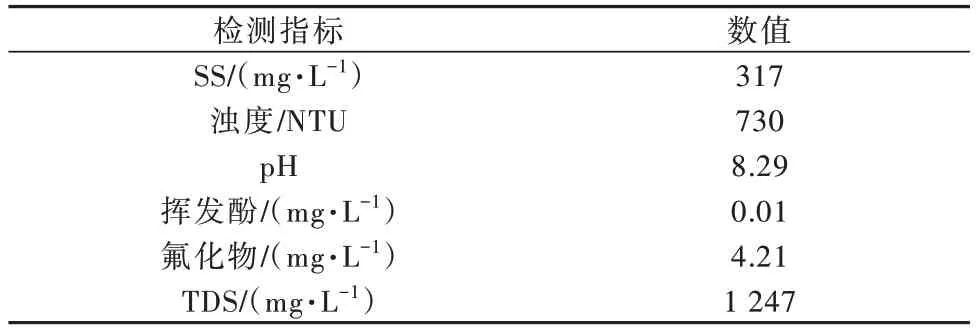

现场试验在鄂尔多斯市某煤矿进行,矿井水由井下返回到地面后进入原水池,经简单沉淀后作为试验原水,其水质检测结果见表1。

表1 试验原水主要水质指标Table 1 Main water quality indexes of test raw water

将充分静置后呈黑色的试验原水,采用Mastersizer 2000激光粒度分析仪进行粒径分析,结果见图2。

图2 试验原水粒径分布Fig.2 Particle size distribution diagram of test raw water

该矿井水中颗粒物的中粒径为1.079 µm,且90%的颗粒粒径小于2.727 µm。水中的煤粉、矿物粉、腐殖质等细小颗粒物,具有高悬浮物性,加之煤粉颗粒的荷电特征,是导致常规絮凝—沉淀—过滤工艺〔17〕很难达到净化处理要求的主要原因。

2.2 试验装置

2.2.1 NSUF试验装置

现场试验采用自主研发的NSUF装置,将原水进水、布水、超滤产水、浓水循环、浓水排放、膜污染清洗等功能集于一体,采用PLC程序控制。其中超滤膜组件为矩阵排列式平板陶瓷膜片,平均膜孔径为0.08 µm,单片膜面积0.5 m2,共计安装100片,总膜面积50 m2,过滤方式为外进内吸式。

2.2.2 絮凝污泥脱水装置

在现场对超滤浓水进行加药絮凝和沉淀处理试验,产生的絮凝污泥采用小型板框压滤机进行压滤脱水。压滤机型号为XMQ0.5/380-30U,滤板规格380 mm×380 mm,3块滤板,2个滤室,滤室容积5 L,滤饼厚度30 mm。过滤面积0.5 m2,过滤压力0.5 MPa,压紧压力16 MPa。进泥泵为QKB-40型气动隔膜泵,选择200~800目滤布做对比试验。

2.3 试验方法

为考察矿井水净化处理的完整工艺,现场开展NSUF超滤浓缩、超滤浓水加药絮凝和污泥压滤脱水性能等试验,操作流程见图3。

图3 矿井水净化处理现场试验流程Fig.3 Field test flow of mine water purification treatment

来自井下的矿井水经原水池沉淀后,由进水泵直接打入NSUF装置,按照试验工况进行自动控制运转。超滤产水经集水系统由抽吸泵排出,部分超滤浓水通过循环泵返回布水器,浓水循环量和排放量依据超滤浓缩比的实际需要调节。

浓水循环泵关闭,超滤浓水实时排放,在模拟一级超滤试验工况下,根据NSUF装置跨膜压差和膜通量变化情况,考察进水量、产水量、清洗周期等膜操作参数,由装置自带的清洗系统进行在线物理清洗和化学清洗;通过减少原水的进水量,开启浓水循环泵,增加浓水循环量,不断提高超滤浓缩比,考察模拟三级超滤条件下NSUF装置连续运行时跨膜压差和膜通量变化情况。

经超滤浓缩后的矿井水浓水,通过人工投加PAC和PAM,开展加药絮凝和沉降性能试验,获得最佳加药量和沉淀处理工艺参数。并对絮凝污泥进行压滤脱水试验,研究矿井水絮凝污泥的脱水性能以及实施板框压滤脱水的技术可行性。

3 结果与讨论

3.1 NSUF膜通量与跨膜压差变化

为考察NSUF装置处理矿井水的超滤净化性能,模拟三级超滤工况下运行情况,控制原水进水量6.0 m3/h,膜面供水量15.0 m3/h,超滤浓水循环量9.0 m3/h,通过循环泵将浓水与原水混合后一同进入布水器。浓水排放量2.0 m3/h,由浓水池液位计和排浓电磁阀自动控制。

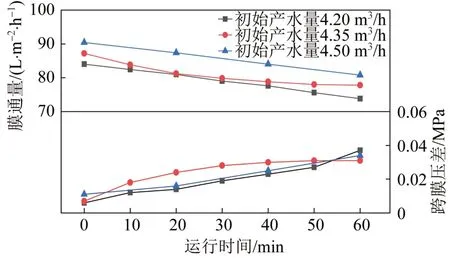

在上述试验工况下,将初始产水量分别设定为4.20、4.35、4.50 m3/h,初始产水率分别为70.0%、72.5%和75.0%,在相应条件下操作运行NSUF装置,考察膜通量与跨膜压差的变化情况,结果见图4。

图4 NSUF膜通量和跨膜压差变化情况Fig.4 Changes of membrane flux and transmembrane pressure difference of NSUF

从图4可以看出,初始产水量分别控制在4.20、4.35、4.50 m3/h工况下,装置在连续运行60 min后,膜通量分别从初始的84.0、87.2和90.4 L/(m2·h)下降到73.8、77.8、80.8 L/(m2·h),均下降10%左右,下降趋势比较平缓;与之相对应的跨膜压差分别从初始的0.006、0.007、0.011 MPa上升到0.037、0.031、0.034 MPa。该矿井水在死端过滤情况下,连续操作32 min后,膜通量几乎下降为零,跨膜压差升高至0.08 MPa以上。与死端过滤方式相比,进水“膜面流”错流操作方式显现出一定的正冲洗效果,对膜表面滤层的形成起到延缓作用。但由于1 µm左右细小煤粉颗粒物在膜表面的黏附性较强,仅靠进水“膜面流”错流操作与正冲洗,无法获得稳定膜通量和跨膜压差,仍需辅助其他的膜污染清洗措施。

3.2 NSUF膜污染清洗方式与效果

为进一步探索NSUF膜污染的清洗方式,试验过程中启用装置特有的喷射刷洗式自动清洗系统,定期对陶瓷膜表面进行物理清洗,连续考察膜污染的清洗操作周期对NSUF净化矿井水的处理效果。

首先在超滤浓水不循环而直接排放(模拟一级工况)的NSUF操作条件下进行考察试验,即膜面供水全部由原水提供,将原水进水量控制在15.0 m3/h,初始产水量确定为4.2 m3/h。图5为清洗周期72 min、清洗时间12 min情况下,连续运行多个周期的膜通量与跨膜压差变化情况。

图5 NSUF膜污染的在线物理清洗效果Fig.5 Effect of on-line physical cleaning of NSUF membrane pollution

由图5可知,在上述试验工况下,装置在连续运行1 152 min后,膜通量和跨膜压差在一定范围内保持稳定,每完成一个物理清洗周期,膜通量和跨膜压差均可恢复到初始状态。观察一个物理清洗周期内的变化情况,膜通量从初始的84.0 L/(m2·h)下降到78.6 L/(m2·h),下降6.4%,对应的跨膜压差从0.003 MPa上升到0.015 MPa,波动不大。试验结果表明,模拟一级超滤试验工况下,采用装置自带的自动清洗系统,能够有效恢复超滤膜通量和跨膜压差,细小煤粉等颗粒物质在膜表面形成的污染是可逆的,可以通过物理清洗加以清除。

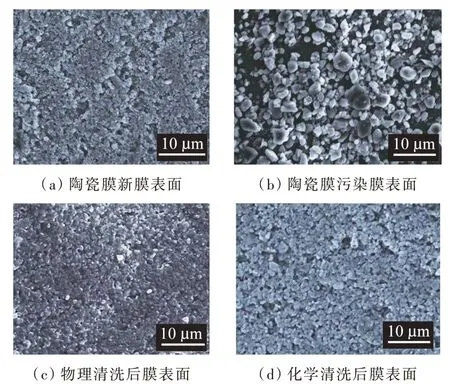

其次考察物理清洗方式是否会形成累积性膜污染问题,试验过程中将进水自动切换为pH=10的NaOH溶液,对膜组件进行在线化学清洗60 min,对膜污染前后以及物理和化学清洗之后的陶瓷膜表面进行SEM微观表征分析,结果见图6。

图6 污染与清洗前后陶瓷膜表面SEMFig.6 SEM of ceramic membrane surface before and after pollution and cleaning

由图6可知,平板陶瓷膜新膜表面光滑,烧结之后形成的孔道清晰可见。污染后的膜表面被截留物煤粉所覆盖,可以清楚看到微米级球状颗粒堆积,粒径在1~2 µm范围颗粒居多,夹杂有较大颗粒。经物理清洗后,除残留少数单个颗粒外,膜表面孔道得以恢复。经化学清洗后的膜表面,膜孔清晰,与新膜无差别。SEM分析结果从微观层面说明,矿井水中的煤粉等颗粒物对陶瓷膜形成的污染,可以通过NSUF自动清洗功能加以有效清除,在正常运行过程中无需化学清洗。

3.3 NSUF的连续操作运行性能

NSUF技术特点之一在于能够将平板式膜组件设计成梯级串联的运行方式,原水随着不断浓缩而连续进入到下一级。通过合理分配膜负荷来分级优化操作运行参数。为此,通过设置不同浓缩比,考察了模拟一级和三级超滤试验工况下NSUF装置的连续操作运行情况。

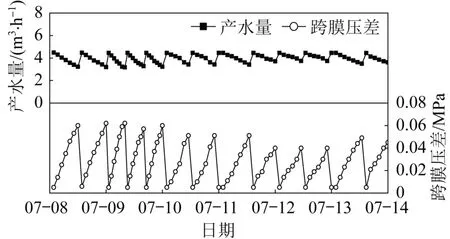

图7为模拟一级超滤运行工况,控制原水进水量15.0 m3/h,初始产水量4.5 m3/h,超滤浓缩比1.36,超滤浓水不循环而直接排放条件下,连续观察记录6 d的NSUF装置操作运行情况。其中,在线物理清洗周期调节为135 min,清洗时间为15 min。

图7 NSUF装置连续运行情况(浓缩比1.36)Fig.7 Continuous operation of NSUF unit(concentration ratio 1.36)

由图7可知,NSUF装置连续运行过程中,超滤产水量在4.5 m3/h到3.2 m3/h之间波动,相对应的跨膜压差从0.005 MPa升高到0.060 MPa。由于矿井水水质在一定范围内变化,尤其是悬浮物浓度实时波动,因此不同清洗周期内的产水量和跨膜压差也随之而变。原水水质越好,膜污染越轻,其波动幅度越小。试验工况下,每完成一个清洗周期,产水量和跨膜压差均能恢复到初始值,滤层堵塞与膜污染清除效果较好,出水水质和膜操作参数保持稳定。

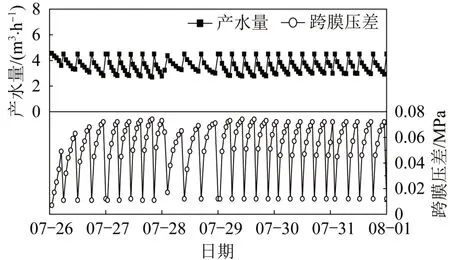

图8为模拟三级超滤运行工况,控制原水进水量为6.0 m3/h,浓水循环量9.0 m3/h,初始产水量4.5 m3/h,浓水排放量2.0 m3/h,超滤浓缩比3.0条件下,连续观察记录6 d的NSUF装置操作运行情况。考虑到较高的超滤浓缩比,膜污染负荷相对较重,因此将清洗周期缩短为105 min,清洗时间为15 min。

图8 NSUF装置连续运行情况(浓缩比3.0)Fig.8 Continuous operation of NSUF unit(concentration ratio 3.0)

从图8可以看出,装置在运行初期操作参数波动幅度较小,随着浓缩过程的进行而不断增大并逐渐达到稳定。在每105 min的物理清洗周期内,产水量从初始的4.5 m3/h下降到2.7~3.0 m3/h,对应的跨膜压差从0.011 MPa上升到0.074 MPa。与浓缩比1.36的情况相比,膜污染明显加快,初始产水量衰减速度和跨膜压差升高幅度也随之加剧。在此高污染负荷下,每完成一次物理清洗,产水量和跨膜压差仍能恢复到初始的4.5 m3/h和0.011 MPa,膜污染清除效果和清洗周期均在可接受范围内,NSUF装置能够保持连续稳定运行。

NSUF装置的连续试验结果表明,高悬浮性矿井水能够通过NSUF技术处理,非浸没式膜操作方式与在线清洗系统相结合,可防止细小煤粉等颗粒物造成的滤层堵塞与膜污染。超滤产水SS≈0,清澈透明,达到采煤生产回用水标准,亦可作为RO等深度处理技术的进水。采用NSUF梯级串联的运行方式,可以分级对矿井水进行超滤浓缩,有利于优化配置膜组件和提高膜操作效率。

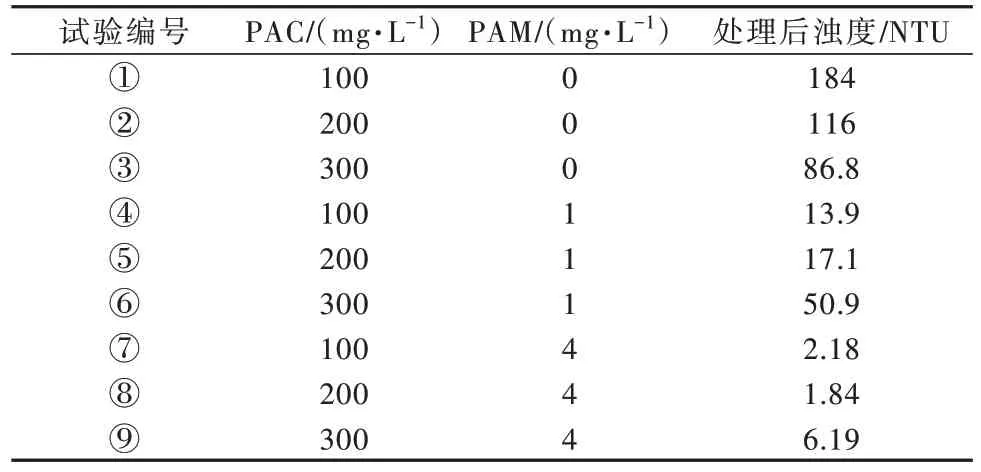

3.4 超滤浓水的絮凝沉降性能

矿井水经NSFU超滤浓缩后,超滤浓水的悬浮物质量浓度达到1 000 mg/L,以细小颗粒物为主,浊度超过1 300 NTU。为考察加药絮凝法处理超滤浓水的可行性,在实验室对超滤浓水进行PAC和PAM加药絮凝试验,结果见表2。

表2 超滤浓水的絮凝沉降性能Table 2 Flocculation and sedimentation performance of ultrafiltration concentrated water

在单独投加PAC 100~300 mg/L情况下,超滤浓水的絮凝沉降性能较差,对应的澄清液浊度为184~86.8 NTU。当少量投加PAM助凝剂后,絮凝效果获得显著改善。在PAM投加量为1 mg/L时,絮凝体形成较快,分层良好;PAM投加量增加到4 mg/L时,沉降速率明显提高,静置3 min即可分层,澄清液浊度仅为1~7 NTU。因此,通过加药絮凝和沉淀处理工艺,能够使超滤浓水中的细小煤粉等颗粒物得到去除,澄清液返回到NSUF系统,借此可以使NSUF的浓缩比保持适中,提高整个工艺的产水率。

3.5 絮凝污泥的压滤脱水性能

根据实验室絮凝沉降结果,在现场对超滤浓水进行加药絮凝和污泥压滤脱水试验。考虑到现场加药絮凝试验条件与实验室操作条件的差异,最终确定PAC和PAM投加量分别为100 mg/L和5 mg/L,该试验条件下絮体大且沉速快,静置15 min后,絮凝污泥的沉降比达到4.3%左右,絮体呈颗粒状。

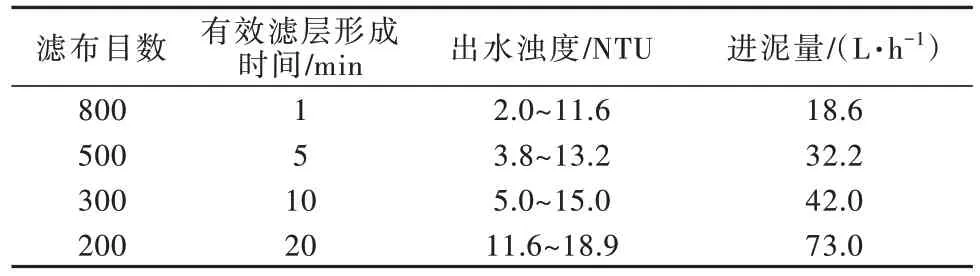

采用小型板框压滤机对絮凝污泥进行压滤脱水试验,在供料泵压力为0.6 MPa条件下,选用不同孔径的滤布分别考察絮凝污泥的压滤脱水性能,结果见表3。

表3 絮凝污泥的压滤脱水效果Table 3 Dewatering effect of flocculated sludge by pressure filtration

由表3可知,随着滤布目数增大,进泥量加快,而压滤液出水浊度逐渐升高。综合考虑各项因素,选择300目滤布比较适合该絮凝污泥的压滤脱水,其进泥量为42.0 L/h,过滤周期205 min,出水浊度5.0~15.0 NTU,泥饼含水率75%左右。超滤浓水经加药絮凝和沉淀处理后,污泥可以采用普通板框压滤机进行脱水处理,泥饼适合做外运处理。

3.6 矿井水净化处理工艺的确定

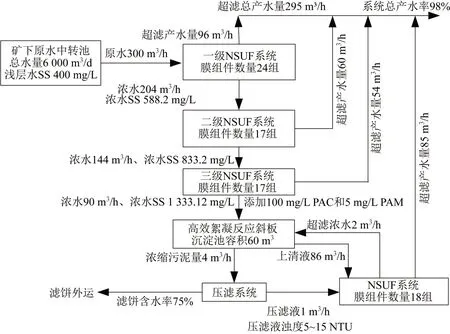

根据2022年6月至8月三个月的现场试验结果,对该矿的矿井水净化处理提出了三级NSUF+絮凝沉淀+污泥压滤脱水组合工艺设计方案。基于厂方要求,原水的设计处理量为300 m3/h,SS为400 mg/L,其工艺流程与物料平衡情况见图9。

图9 矿井水净化处理工艺流程与物料平衡Fig.9 Process flow and material balance diagram of mine water purification treatment

NSUF采用三级串联方式,上一级超滤浓水作为下一级进水,浓缩比逐级提高,每级配置合理的标准膜组件数量并分级设置操作运行参数。每个标准膜组件的配置膜面积为50 m2,一到三级超滤系统的膜组件数量分别为24、17、17组,絮凝沉淀池出水的超滤系统为18组。系统共计76组膜组件,合计膜面积3 800 m2,平均设计膜通量为79 L/(m2·h)。经过三级NSUF超滤后,各级合并产水量达到210 m3/h,超滤浓水产生量为90 m3/h,产水率控制在70%。超滤浓缩水连续进入到后续的高效絮凝沉淀一体化设备,投加100 mg/L PAC絮凝剂和5 mg/L PAM助凝剂,经斜管沉降区充分沉淀30 min后,上清液通过循环泵打入为絮凝沉淀专设的NSUF净化系统,絮凝沉淀污泥通过排泥泵打入板框压滤机进行压滤脱水,滤饼外运处理。

根据设计方案,预计整个组合工艺的总产水率可以达到98%,超滤产水可以满足井下生产用水和/或井上资源化深度处理的水质要求,且只需将30%的超滤浓缩水进行絮凝沉降处理,絮凝处理量减少70%,可显著节约药剂成本,在技术经济上具有可行性。

4 结论

通过在现场采用NSUF净化以及超滤浓水絮凝沉降和污泥脱水处理煤矿矿井水的试验研究,可以得出如下结论:

1)NSUF作为平板式超滤膜的一种新颖操作方式和膜过程,采用膜组件与浓水池分置的结构设计,原水的“膜面流”错流操作方式具有一定减缓滤层形成的作用,与装置自带的在线清洗系统相结合,用于净化处理矿井水能够获得稳定膜通量,操作性能良好。

2)NSUF装置的无膜池结构型式,可以避免传统浸没式平板膜组件在膜池内因超滤浓缩而造成的污染负荷累积,其错流接触式的传质过程,使NSUF可通过梯级串联方式应用于高悬浮物矿井水。一、二、三级超滤单元分别在不同浓缩比下,根据设计膜通量和清洗周期分配膜污染负荷,分级配置膜操作参数,有利于整个超滤系统的连续稳定运行。

3)矿井水中含有的细小煤粉及腐殖质等颗粒物,是原水直接采用加药絮凝工艺很难达到预期处理效果的主要原因。经超滤浓缩后,浓水中的颗粒物碰撞凝聚,絮凝性能得到改善。通过超滤浓缩,加药絮凝处理量减少70%,絮凝处理效率明显提高,污泥产生量也随之减少。因此,采用三级NSUF+絮凝沉淀+污泥压滤脱水组合工艺净化处理矿井水,具有推广应用的技术经济可行性。