集成电路废水的达标排放、资源回收和再生处理

2024-04-27肖卓远黄南巫寅虎张倬玮徐雨晴吴乾元王文龙熊江磊罗嘉豪廖翔胡洪营

肖卓远,黄南,巫寅虎,张倬玮,徐雨晴,吴乾元,王文龙,熊江磊,罗嘉豪,廖翔,胡洪营,5

(1.清华大学环境学院,环境模拟与污染控制国家重点联合实验室,生态环境部环境微生物利用与安全控制重点实验室,环境前沿技术北京实验室,北京 100084; 2.北京工业大学,城镇污水深度处理与资源化利用技术国家工程实验室,北京 100124; 3.清华大学深圳国际研究生院,生态环境部环境微生物利用与安全控制重点实验室,广东深圳 518055; 4.中国电子系统工程第二建设有限公司,江苏无锡 214135; 5.清华苏州环境创新研究院,江苏苏州 215163)

集成电路产业是信息技术产业的核心,是引领新一轮科技革命和产业变革的关键力量,是支撑经济社会发展和保障国家安全的战略性、基础性和先导性产业〔1-2〕。从2016年到2021年,我国集成电路产量和集成电路产业销售额均逐年上升,集成电路产量从2016年产1 318亿块上升至2021年产3 594.3亿块,上升了173%〔3〕;集成电路产业销售额从2016年4 335.5亿元上升至2021年10 458.3亿元,上升了141%〔4〕。集成电路产业用水量高,据估计,2021年中国大陆半导体制造取水量0.98亿m3,超纯水用量0.85亿m3〔5〕。

2021年我国发布的《工业废水循环利用实施方案》指出,到2025年规模以上工业用水重复利用率达到94%左右〔6〕;2022年发布的《电子工业废水处理工程设计标准》(GB 51441—2022)中规定了在技术经济合理的条件下应充分回收利用水资源及废水中可回收利用的物质〔7〕。由于集成电路行业用水量和排水量高,并且不同种类废水的水质成分较明确,适合分质分类收集后进行废水中污染物的回收和废水再生处理。目前我国存在部分集成电路工厂的制程废水再生处理率低或不进行再生处理,并且保障再生水水质的关键工艺(反渗透工艺)存在膜污堵等问题。

本综述针对集成电路废水的达标排放、资源回收和再生处理需求,分析了集成电路废水的水质特征,分别总结了相应的处理工艺与技术,探讨了废水处理面临的问题(分类分质收集、达标排放处理时的生物毒性去除、再生处理时的反渗透膜污堵),并提出了相应的控制方法,为集成电路废水的处理和再利用提供支撑。

1 集成电路废水水质特征

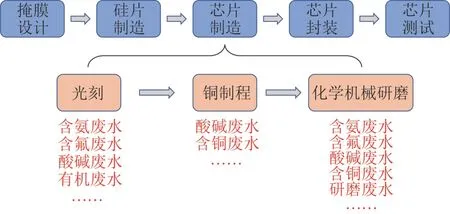

集成电路的制造工序主要包括掩膜设计、硅片制造、芯片制造、封装和测试〔8〕。其中芯片制造过程中的光刻、铜制程和化学机械研磨3个环节是制程废水的主要来源。如图1所示,光刻环节产生的废水主要有含氨废水、含氟废水、酸碱废水、有机废水;铜制程产生的废水主要有酸碱废水、含铜废水;化学机械研磨环节产生的废水主要有含氨废水、含氟废水、酸碱废水、含铜废水、研磨废水。

图1 集成电路制造工序和制程废水Fig.1 Integrated circuit manufacturing processes and wastewater

36个集成电路工厂总共65种废水的水质情况〔8-35〕如图2所示,其中n表示样本量。废水中的污染物包括普遍存在的污染物(有机物、SS)和不同废水种类对应的特征污染物(例如含氨废水中的氨氮、含氟废水中的氟、含铜废水中的铜)。含氨废水中氨氮质量浓度为90~2 500 mg/L,含氟废水中氟质量浓度为40~2 500 mg/L,含铜废水中铜质量浓度为0.25~1 100 mg/L,研磨废水中SS质量浓度为250~1 500 mg/L,有机废水中COD为1 324~38 000 mg/L。此外,由于H2O2是晶圆清洗溶液的主要成分之一〔21〕,在光刻、铜制程和化学机械研磨3个环节均有使用,含氨废水、含氟废水、含铜废水、研磨废水和综合废水中均含有一定质量浓度的H2O2,最高达到3 500 mg/L。

图2 集成电路工厂的含氨、含氟、含铜、酸碱、研磨、有机、综合废水水质情况Fig.2 Water quality of ammonia, fluorine, copper, acid and alkali, grinding, organic and mixed wastewater from integrated circuit factories

现有研究中对于废水中有机物的检测指标大多为综合性指标(COD和TOC等),缺少对有机物的特异性分析和水质特征的系统性评价。未来研究一方面应结合芯片制造工艺流程中加入的药剂清单,例如用于显影的四甲基氢氧化铵(TMAH)和用于剥离的二甲基亚砜(DMSO)等,研究上述高浓度有机药剂的排放特征、处理特性及回收策略;另一方面,应针对集成电路废水的有机物浓度水平和组分特征(分子质量分布、亲疏水性、官能团)进行分析,深入了解废水水质,为废水处理技术的研究和实际工程工艺的设计与改造提供支撑。

2 集成电路废水的达标排放处理技术和工艺

2.1 物化法

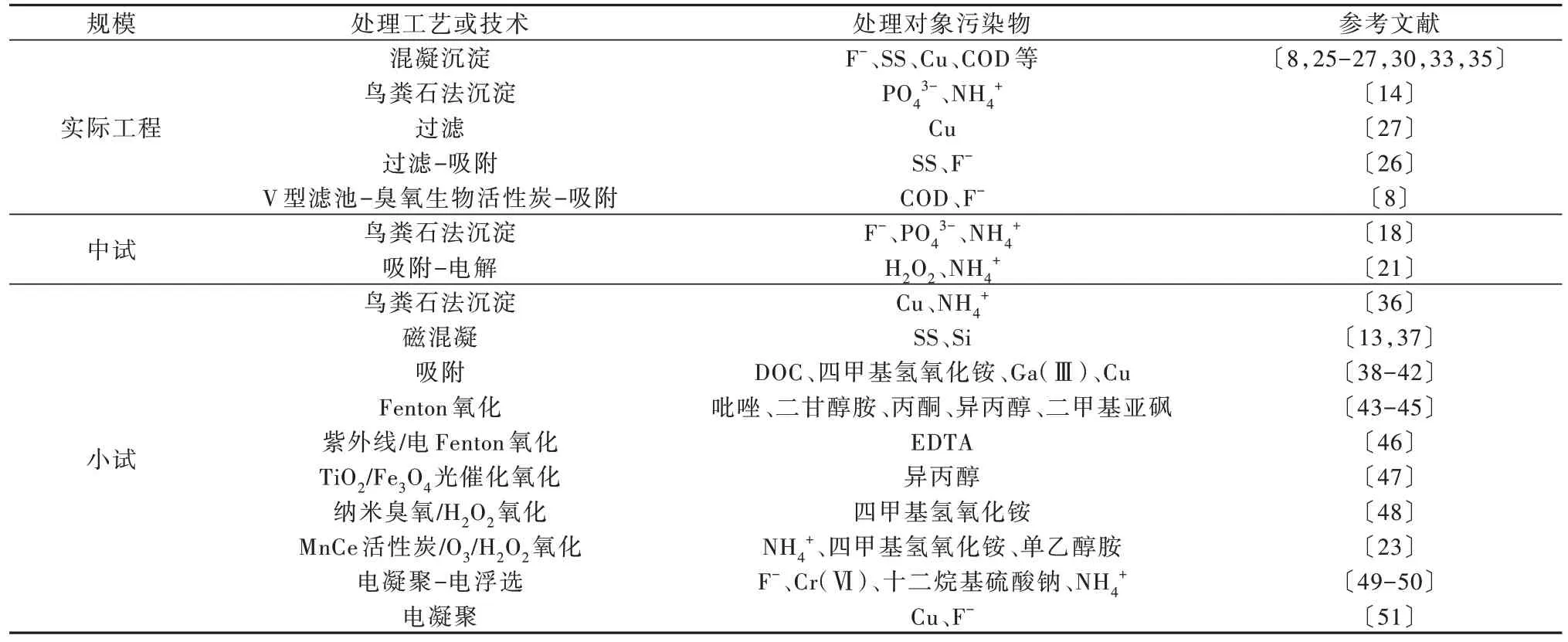

各物化工艺或技术及其规模和处理对象总结如表1所示。

表1 物化工艺或技术的处理规模和处理对象Table 1 Scale and object of physicochemical processes or technologies

从表1可知,混凝沉淀、过滤和吸附工艺在实际工程中应用较多。混凝沉淀工艺通常用于处理含氟废水、含铜废水、综合废水和研磨废水。处理含氟废水时,先将废水pH调至7~10〔25-27,33,35〕,再投加CaCl2或Ca(OH)2与F-反应生成CaF2,然后投加混凝剂聚合氯化铝(PAC)和絮凝剂聚丙烯酰胺(PAM)形成沉淀,为保证出水质量,可以对含氟废水设计二级混凝沉淀工艺〔27〕。对含铜废水,先将废水pH调至8.5~9.5,再投加重金属捕集剂、Fe2+或S2-等药剂,将铜转化为氢氧化物、螯合物或硫化物,然后投加PAC和PAM〔25,27,30〕。鸟粪石法可以处理含氮磷废水,鸟粪石的化学式为Mg(NH4)PO4·6H2O,通过投加MgCl2·6H2O使Mg、N和P物质的量比为1∶1∶1,投加NaOH调节废水pH至9可以形成鸟粪石沉淀〔14〕。为确保废水的达标排放,可在主体工艺后增加过滤和吸附工艺。例如,在处理工艺末端增加滤料为石英砂和活性炭的过滤器可进一步去除铜和其他金属沉淀〔27〕;工艺末端的石英砂滤池—活性氧化铝吸附塔可以去除水中的颗粒物和氟离子〔26〕。AAO出水经混凝沉淀和澄清后,V型滤池—臭氧生物活性炭滤池—活性氧化铝吸附滤池可以进一步去除水中的难降解有机物和氟离子等污染物〔8〕。

有中试研究利用鸟粪石法去除废水中氨氮和磷酸盐外,同时去除氟、铜等污染物〔18,21〕。Haiming HUANG等〔18〕采用二级沉淀技术去除废水中氨氮、磷酸盐和氟化物的中试研究表明,该技术对3种污染物的去除率分别为58%、97%和91%。S. CHUNG等〔21〕的中试研究报道了吸附-电解技术在处理集成电路废水中的应用,研究者将废水中的H2O2用活性炭吸附后,使用电解技术氧化废水中的氨氮,在水力停留时间为3 h的装置内对进水质量浓度500~600 mg/L的氨氮去除率大于99%。

研究者发现磁混凝和高级氧化等技术在实验室规模下对废水中的污染物有较好的处理效果〔13,15,37,43-44,48〕。磁混凝技术结合了磁性材料和混凝剂,通过磁场分离和收集物质,具有效率高、负荷高、操作简便和能耗低的优点。使用超导高梯度磁分离器处理研磨废水,加入Fe3O4和FeCl3后废水的SS、浊度和Si质量浓度分别降至1.6 mg/L、1.55 NTU和19.1 mg/L,去除率分别为99.6%、97.5%和95.6%〔13,37〕。高级氧化技术包括Fenton氧化、光催化氧化、光化学氧化等,可快速、高效地降解有机物。研究显示,pH=3的条件下,2 min和10 min时可分别完全降解初始浓度53 mmol/L的吡唑和初始浓度34 mmol/L的二甘醇胺〔43〕;使用流化床Fenton法去除水中的DMSO,在pH=3的条件下2 h内对初始浓度1 mmol/L的DMSO去除率达到98%〔44〕。高级氧化技术可以提高难降解有机废水的可生化性,降低毒性。E. MOUSSET等〔15〕使用电Fenton技术去除废水中的异丙醇和丙酮并将其转化为乙酸和草酸等,45 min内将废水的BOD5/COD从0.3提升至0.7,便于后续进行生物处理;T. K. KIM等〔48〕使用纳米气泡臭氧/H2O2技术降解水中的TMAH,90 min内对TMAH的去除率达到95%,TOC去除率为65%,急性和慢性毒性均有下降。值得注意的是,上述研究主要在实验室规模下开展,其在实际工程中的适用性和经济性有待进一步研究。

混凝沉淀、过滤和吸附技术在实际工程中应用已较为成熟,处理的对象污染物范围较广(有机物、SS、F-、Cu等),常作为组合工艺用于集成电路废水处理。鸟粪石法在我国的工程应用较少,主要用于处理含氮磷废水,未来集成电路废水处理工程可将废水处理产生的鸟粪石作为农业肥料,实现水中污染物的资源回收。磁混凝技术主要用于去除SS,高级氧化技术主要用于去除难降解有机物,目前实验室规模下磁混凝和高级氧化技术的处理效果较好,但实际工程中的适用性和经济性有待研究。若应用于实际工程中,磁混凝可在工艺流程中作为混凝沉淀工艺的替代;高级氧化可设于生化处理工艺前端,提高难降解有机废水的可生化性,降低毒性,或作为深度处理工艺进一步去除废水中污染物。

2.2 生化法

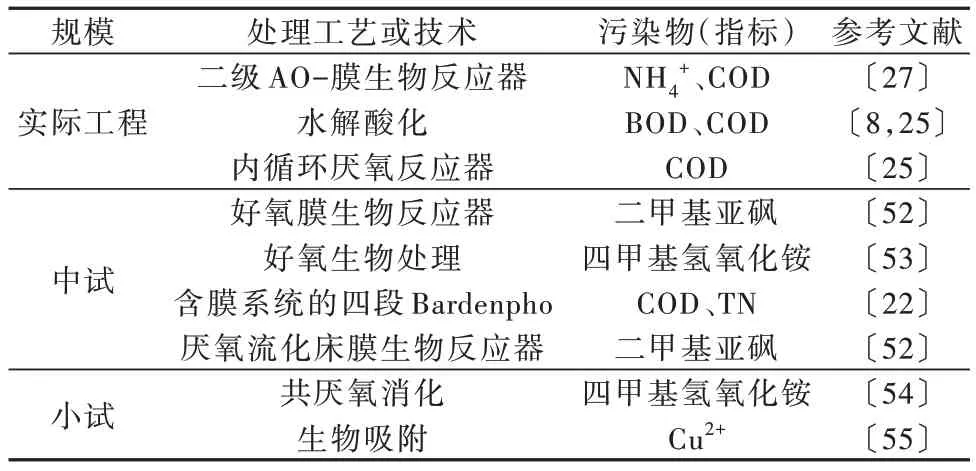

各生化工艺或技术及其规模和处理对象总结如表2所示。

表2 生化工艺或技术的处理规模和处理对象Table 2 Scale and object of biochemical processes or technologies

实际工程中的生化处理工艺主要目标是去除COD、BOD、氨氮等常规污染物。实际工程中使用的好氧处理工艺有AO、膜生物反应器(MBR)等,厌氧处理工艺有水解酸化、内循环(IC)厌氧反应器等。某半导体厂的含氨废水经吹脱后,与有机废水一起进行二级AO-MBR处理,其中AO的厌氧段起水解作用,将大分子有机物转化为小分子有机物,好氧段去除有机物,硝化段将氨氮转化为硝氮〔27〕。MBR工艺可以截留水中的SS,进一步去除有机物和氨氮,提高出水水质〔25,27〕。为确保出水水质,可在工艺后端设置生物活性炭或臭氧生物活性炭滤池对废水进行深度处理〔8,35〕。对于可生化性较差的废水,可以在工艺前端设置水解酸化,去除一部分有机物的同时提高废水的可生化性,补充一定量的反硝化碳源,并且将一部分有机氮转化为氨氮,作为脱氮的预处理工艺〔8,25〕。研究表明,经过水解酸化后BOD/COD从0.23变为0.42,易于后端工艺的生化反应进行〔25〕。IC厌氧反应器具有容积负荷高、对有机物去除效果显著、出水水质稳定等优点,适用于对高浓度有机废水的处理〔25〕。

针对集成电路废水中的TMAH和DMSO等特征有机污染物,V. INNOCENZI等〔53〕进行了对TMAH废水好氧处理中试试验,在流速为5 L/h,运行192 h时,系统对TMAH的去除率为99%;H. H. CHENG等〔52〕在中试试验中使用好氧膜生物反应器和厌氧流化床膜生物反应器降解DMSO,在稳定运行过程中,当进水DMSO质量浓度从300 mg/L上升至1 800 mg/L时,好氧膜生物反应器对DMSO的去除率达100%左右;在进水DMSO质量浓度低于1.5 g/L时,30~60 d内厌氧流化床膜生物反应器对DMSO和COD去除率分别达到100%和93%。

AO工艺是传统废水处理工艺,可用于去除废水中有机物和氨氮。MBR中膜组件可以截留悬浮物并维持污泥浓度,保证对有机污染物的处理能力和出水水质。IC厌氧反应器容积负荷高,抗冲击能力强,可用于处理高浓度有机废水。水解酸化可以将难生物降解的大分子有机污染物转化为小分子物质,提高废水的可生化性和降解速度。在实际工程中应根据集成电路废水水质情况,将不同的好氧或厌氧处理工艺结合,达到最佳的处理效果。

3 集成电路废水的资源回收处理技术

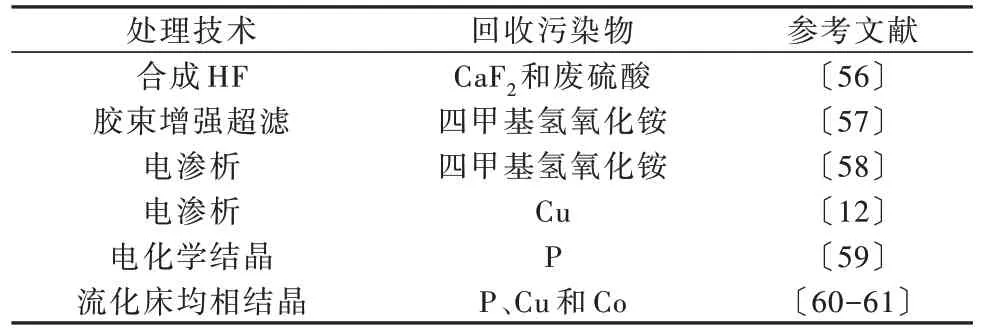

研究人员使用不同技术(超滤、电渗析、结晶等)对废水中的氟、TMAH、铜、磷等污染物进行回收,各技术及其规模和回收对象总结如表3所示(实验规模均为小试)。

表3 污染物资源回收技术及回收对象Table 3 Recovery technologies and recycling objects of pollutant resource

Minfa LIN等〔56〕将废水处理产生的CaF2和废硫酸反应用于生产HF,干燥的CaF2和70%废硫酸反应生成HF的产率为36%,且产品中其他元素浓度符合电子级HF标准。F. TORTORA等〔57〕使用胶束增强超滤技术回收水中的TMAH,对于初始质量浓度为2 g/L的TMAH溶液,加入10 mmol/L的十二烷基硫酸钠后对TMAH的去除率为99%。Y. N. SU等〔12〕使用超滤-电渗析处理含铜研磨废水,3 h对Cu的去除率超过99.3%,再使用3%的盐酸2 h内可从含铜的阳离子交换膜上回收铜,回收率可达93.5%。N.MARTIN等〔59〕使用电化学结晶法从含磷废水中以磷酸亚铁和磷酸铁的方式回收磷,在pH为6、Fe与P物质的量比为1.5时通过沉淀可以实现对P的完全去除,并节约回收成本。L. L. E. BAYON等〔60-61〕通过流化床均相结晶从含磷和重金属废水中回收磷、铜和钴,在pH 6.0~6.5、P与Cu物质的量比为0.41时,Cu最高的结晶效率为96%;在pH为7.5,P、Co、Cu物质的量比为1.04∶1∶1时,Co的最高结晶率为96.8%。

超滤技术主要用于分离废水中的胶体和大分子物质,且可以通过添加表面活性剂的方法(胶束增强超滤)增加回收效率;电渗析技术主要用于废水中酸碱和重金属的回收;结晶主要用于回收废水中的重金属和磷酸盐。目前废水中污染物资源回收的实验效果较好,但现有研究多为实验室规模,实际工程应用的经济性和适用性研究较少。在综合考虑物质回收价值的前提下,增加回收率同时减少成本是工程应用的关键。

4 集成电路废水的再生处理工艺

在集成电路废水的利用中,除对废水中污染物的资源回收外,还需对水资源进行再生利用。由于膜技术(UF、RO等)对污染物的截留效率高,出水水质好,通常作为关键技术在废水再生处理过程中应用。

已有实际工程利用膜处理技术对含氨废水、含氟废水、酸碱废水、有机废水和研磨废水进行再生处理。含氨废水、含氟废水和酸碱废水经pH调节—氯气氧化—混凝沉淀—V型滤池—臭氧活性炭滤池—UF—RO工艺进行再生处理,回用水量为10 000 m3/d,F-和NH4+的去除率分别为96.6%和98.8%〔24〕。酸碱废水和有机废水经pH调节—曝气—MBR—活性炭吸附—过滤—RO工艺再生处理,系统运行成本约3.8元/m3,产水量约1 800 m3/d〔31〕。使用UF—RO工艺对研磨废水和反冲洗废水进行再生处理,系统回用水量423 m3/d,运行成本约3元/m3〔62〕。

5 问题与建议

1)集成电路废水的分类分质收集。目前集成电路工厂存在废水未分类分质收集直接混合处理和分类分质收集系统不完善等问题。《电子工业废水处理工程设计标准》(GB 51441—2022)中针对废水的分类分质收集进行了较为详细的规定〔7〕。经分类分质收集后可以对不同种类、不同浓度的废水采用不同的处理方式,从而使工程效益最大化,做到“因水制宜”。建议未来参考相关标准设计完善分类分质收集系统。

2)集成电路废水的生物毒性去除。集成电路废水的达标排放处理应关注废水的生物毒性。《电子工业水污染物排放标准》(GB 39731—2020)中新增了排水综合毒性限值,以斑马鱼卵急性毒性为指标〔(26±1) ℃下培养48 h,存活率≥90%的最低稀释倍数≤6〕。集成电路废水的生物毒性主要来源于重金属和部分有机物,应强化去除重金属和难降解有机物,降低废水的生物毒性。去除重金属的工艺有pH调节、投加重金属捕集剂、过滤和吸附等;水解酸化以及后续的臭氧氧化、生物处理、活性炭吸附等工艺可以去除部分难降解有机物。如需进一步降低废水的生物毒性,可以更换效率更高的主体工艺(如高级氧化)或在后端增设深度处理工艺。

3)集成电路废水再生处理。集成电路废水的再生处理应关注RO膜的污堵问题。由于RO对污染物的截留效率高,出水水质好,其在集成电路废水再生处理过程中常作为最后一道工艺保证出水水质。随着RO系统运行时间的增加,RO膜会产生污堵,严重影响再生水产量。集成电路废水对RO膜可能造成的污堵主要有无机污堵(二氧化硅胶体污堵、钙盐结垢等)和有机污堵。水中有机物黏附作用强;金属离子与富里酸、蛋白质和硅基胶体存在相互作用,容易在RO膜面形成致密污染层〔63〕。控制RO膜污堵的措施有预处理(超滤、混凝、微滤等)、加阻垢剂、污堵监测(原位监测、开发模型预测等)、膜清洗(物理清洗,化学清洗如酸、碱、表面活性剂、螯合剂等)、表面改性和开发新型膜材料(纳米颗粒、碳纳米管、石墨烯、两性离子聚合物等)等〔64〕。建议根据现场需求,采取适宜的膜污堵控制措施。