基于驾驶员意图采集的车辆状态控制系统分析

2024-04-27潘斌,杨钢

潘 斌,杨 钢

(1.中山职业技术学院,广东 中山 528404;2.重庆交通大学机电与车辆工程学院,重庆 400074)

1 引言

驾驶员意图采集包括启动、加减速、转向等工况,是人车路闭环系统的重要连接点,可以实现车辆高效操控,有效提升车辆的精准控制,提升燃油经济性,同时是无人驾驶的重要内容之一。通过采集驾驶意图,对整车进行控制,可以提高车辆的工作效率与操控、行驶稳定性[1],提高车辆在不同工作条件下的适应能力。通过意图采集,对控制系统进行设计,为下一步无人驾驶提供技术支撑,具有重要的研究意义和应用价值,这里通过基于驾驶员意图采集,对车辆状态控制流程进行分析。

国内外学者开展了一定的研究:文献[2]采用模糊控制理论,对不同驾驶意图进行采集分析,获取车辆循环运输的控制方案;文献[3]基于驾驶意图的采集结果,设计模型车辆进行无人驾驶控制操作;文献[4]通过采集驾驶意图,对车辆油门控制单元进行优化,提升整车的燃油经济性;文献[5]对制动系统进行分析,通过设置辅助传感器,对驾驶员的操作意图进行采集,提升制动的效率和准确性。

以驾驶员操作意图为研究的出发点,对驾驶员执行车辆各种操作时,车辆的状态进行分析,主动包括启动自检工况,档位变化、加速、制动、转向等工况;基于分析结果对各工况的控制流程进行分析和设计;提出了实现车辆基本功能的控制模式,并对控制电路进行设计。在此基础上,应用实车调试,对控制系统进行了测试,以验证系统的可靠性。

2 车辆自检系统设计

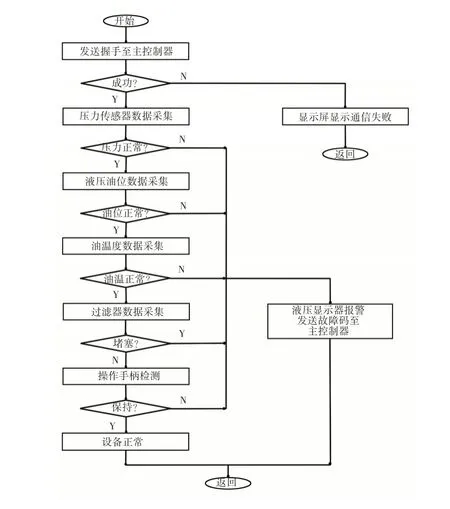

车辆上电是车辆启动的第一个步骤,也是驾驶员在进入驾驶室后发出的第一个操作指令。车辆上电过程中需要完成以下功能:逆变控制器自检;液压系统自检;主控制器自检;通讯系统自检,各子节点握手[6]。主要对上述过程中的液压系统自检和主控制器自检过程进行分析。液压系统自检流程,如图1所示。

图1 液压系统自检流程示意图Fig.1 Hydraulic System Self-Check Flow Diagram

车辆上电后液压控制器分别对车辆液压系统的压力、温度与油位进行检测。当上述参数在设定值范围内时则通知主控制器液压系统正常,任意数值发生错误则发送错误代码至CAN1,由显示器负责显示故障列表,并等待驾驶员确认。此外,在车辆上电时发动机没有启动,为保证行车安全,液压控制器还应对货斗位置进行判断,如发现操作手柄未在保持状态,则通知主控制器,并提示驾驶员。

车辆主控制器的自检除了需要对连接在其本身的传感器参数进行检测外,还应收集来自各子控制器的自检信息[7]。流程,如图2所示。

图2 车辆上电自检流程Fig.2 Process of Vehicle Power on Self-Inspection

车辆的上电状态取决于驾驶员拨动钥匙开关,当开关拨至ACC和ON 后,车辆的弱电系统全部上电,同时主控制器开始自检。自检过程中主控制器依次对通信、档位、液压、转向系统以及车轮转速进行检测。如发现存在故障则立即由显示屏显示。主控制的检测参数既包括自身连接的传感器也包括其他传感器通过CAN总线传至主控制器的自检结果。当其中部分结果超过设定阈值后,可由驾驶员决定是否继续执行启动程序。

3 驾驶员意图采集与控制

3.1 车辆挡位判断

行车档位手柄是车辆行驶系统中接受驾驶员意图的一个重要原件,发动机启动后处于怠速运行状态,动力系统设备自检完成,等待主控制器的指令,准备行驶[8]。电驱动车辆的档位设置较为简单,分为前进挡、倒档、空挡。档位的主要功能是接收驾驶员的行驶意图,通过CAN总线通信为动力系统提供车辆行驶方向信号[9]。档位判断程序的控制流程,如图3所示。

图3 档位判断程序的控制流程Fig.3 Control Flow of Gear Judgment Program

车辆启动时,在空挡继电器的保护作用下档位处在空挡状态,此时主控制器重复检测数字量输入接口,当驾驶员将档位推至D 档后,主控制检测车辆的驻车制动系统是否启动,如果启动需提示驾驶员松开机械制动按钮并踩下油门踏板,而后各电机开始与转,车辆起步。车起步后主控制器根据油门踏板的位置以及各逆变器返回的电机状态调整各电动机的目标值,并通过总线发送这些命令到逆变器,由逆变器负责调整电机工况[10]。在车辆处于坡道等特殊路况时,允许驾驶员先踩下油门踏板再解锁制动,防止车辆后移。

3.2 车辆行驶状态判断

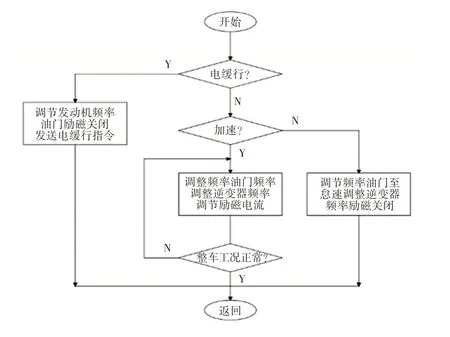

车辆在行驶过程中,主控制器除了需要采集档位信号外,还需要对加速踏板和制动踏板等信号进行采集处理,通过CAN 总线向动力系统发出命令,同时从逆变、制动控制器上获得车辆当前的行驶信息进行分析判断,决定下一步车轮转速、转矩的控制,实现整车正常行驶。电驱动四轮自卸车在行驶中加速、制动、转向、怠速等多种工作状态。此节主要对车辆的控制流程进行分析,其控制流程,如图4所示。

图4 车辆行驶控制流程Fig.4 Vehicle Driving Control Process

主控制器首先采集电缓行踏板信号,当踏板被踩下时,车辆进入制动状态,由于整车的散热风扇由发动机驱动,因此制动时应维持一定的发动机转速。当加速踏板被踩下后,主控制器根据加速踏板的角度调节频率油门的输出频率,踏板角度越大则频率越高,发动机转速越高,发电机的励磁电流也相应增加。同时,主控制器将发送轮边转速命令至逆变器,调整逆变频率,增加轮边转速,进而提高车速[11]。上述过程将在主控制器的一个控制周期内完成。加速踏板松开后,主控制降低频率油门频率至怠速状态,发电机励磁关闭,不再发电,逆变器频率降低,不再为车辆提供驱动力,车辆进入滑行状态。

3.3 车辆制动判断

电驱动刚性自卸车由于整备质量大通常采用电制动和机械制动结合的方式。传统的液压制动方式在大吨位矿用车上需要频繁更换制动盘片,成本较高,同时对制动盘片的材料要求也很高。当采用电制动方式时,由于轮边电动机进入了反拖制动状态,轮边转速对制动转矩的影响很大车速较低时无法提供足够的制动转矩。因此,设计中正常行车工况下通常采取电制动方式,而在驻车、装载等工况下采取机械制动方式。车辆制动的控制流程,如图5所示。

图5 车辆制动的控制流程Fig.5 Control Process of Vehicle Braking

行车过程中,车辆主控制器将重复检测电制动踏板位置,当电制动踏板被踩下后,主控制器发出励磁关闭命令,制动控制器将制动电阻接入回路,控制器将控制发动机维持一定的转速以保证系统散热正常。当机械制动踏板踩下后,主控制器会判断当前车速,大于5km∕h时显示屏将提示驾驶员操作错误,但此时机械制动仍然有效。该功能的目的是在保证车辆出现电制动系统故障的情况下机械制动仍然有效,同时约束驾驶员在正常行车情况下,采用电制动以延长制动盘片的寿命。

3.4 车辆转向判断

在差速调节过程中,有大量的参数需要采集和分析,这些参数将直接影响车辆工况的判定与控制,也将影响车辆行驶时的性能。事实上,驾驶员的转向操作由于设计中并没有加装方向盘转角传感器,因此我们无法通过传感器直接得到方向盘位置[12]。但我们依旧可以通过内外侧车轮的转速比推断出车辆进入转向状态。当车辆处于转向状态时,以左转向为例:左侧车轮与右侧车轮转速比值同时小于或同时大于设定界限,即:

当i=1、3 时,判定式同时成立。此时,认为驾驶员开始转向。其控制流程,如图6所示。

图6 车辆转向控制流程示意图Fig.6 Flow Chart of Vehicle Steering Control

图7 线路原理图Fig.7 Schematic Diagram

4 电气系统布线设计及测试

4.1 电气系统布线设计

根据上述各模块控制目标和控制流程,对主控制器与液压控制器的线路进行设计,原理图,如7所示。

图中可以看到,主控制器和液压控制器的I∕O 端口根据功能的不同进行区分,主控制器主要负责行车相关信号的采集,其中包括机械制动信号、档位信号、加速踏板信号等。

这里采集信的号分为数字量和模拟量两种,数字量中又分为电压信号(0~5)V,电流信号(4~20)mA和电阻信号。根据传感器类型的不同,需要配置相应主控制器端口,完成信号采集。除此以外,与车辆行驶有关的报警灯也由主控制器负责驱动,当主控制器判定车辆出现故障时,则点亮对应报警灯。

4.2 实车测试

根据控制系统原理图,进行实车设计,并对控制系统进行调试,所选用测试车辆,如图8所示。

图8 实测用车Fig.8 Actual Vehicle

车辆满载为60T,车辆运行一个运输工况,对整个过程中的驾驶员意图进行采集,并对车辆的运行速度进行采集,随机选取300s的变化曲线,如图9所示。

图9 各参数变化曲线Fig.9 Variation Curve of Each Parameter

图中变化曲线可知,整个过程中驾驶员操作了加速、减速、制动、停车等不同的工况,涵盖了常用的操作,获取各曲线的变化率,与整车行驶速度进行对比,如图10所示。由图中对比结果可知,驾驶员的操作意图很明确的得到呈现,对比图9中的操作意图可以发现,启动过程加速时间短,而中间段加速则平稳。

图10 驾驶意图与实测结果对比Fig.10 Comparison of Driving Intention and Measured Results

为保证车辆在爬坡过程的车速稳定,增加了油门开度。与加速过程类似,制动过程也包括紧急制动和缓慢减速两个过程,车辆的速度也相应的发生了变化,电制动和机械制动相互配合,最后实现驻车,驾驶意图得到很好的实现,表明控制系统是有效可靠的。

5 结论

(1)将驾驶员意图作为出发点,提出驾驶员执行各种操作时系统的控制流程与方法,用以分析车辆转向时的工作状态;(2)对车辆进行准确控制的前提是对驾驶员意图进行准确的分析采集,控制流程应简洁明了,尽可能减少控制器的执行周期,缩短控制周期;(3)实车测试表明系统能准确的实现驾驶员的操作意图,实现加速、减速、制动等,表明所设计的控制系统的可靠性与准确性,为此类设计提供参考。