硅基低介质损耗树脂的合成及研究

2024-04-27杨昊东唐安斌1

杨昊东,周 友,唐安斌1,

(1. 中国科学院成都有机化学研究所,四川 成都 610041;2. 中国科学院大学,北京 100049;3. 四川东材科技集团股份有限公司 国家绝缘材料工程技术研究中心,四川 绵阳 621000)

0 引 言

5G 时代需要更高速、更精准的信息传递,使得人们对电子设备的要求越来越高,对设备零部件的材料要求也越来越高[1]。在印制电路板(PCB)中,材料的介电常数和介质损耗越高,信号传输速率越慢,损耗越大,且频率越高,介电性能对传输损耗的影响越明显[2]。因此,5G 时代要求在高频(10 GHz)下5G 通讯用覆铜板(CCL)的基体树脂具有更低的介电常数和介质损耗以及更高的耐热性,并且在提高性能的同时,提高树脂的工艺操作性和溶解性等。

双马来酰亚胺(bismaleimide,BMI)树脂是以马来酰亚胺基团为活性端基的双官能团聚合物,是从聚酰亚胺树脂体系分离出来的一类树脂[3]。BMI 树脂具有良好的热稳定性、耐辐射性、抗腐蚀性和耐水性等,并且其成本相对较低、固化工艺简单,是传统的CCL 基体树脂[4]。但是BMI 树脂的介质损耗较高,加工性能较差,需要对其进行改性才能适应新的应用要求[5]。顾善群等[6]采用酯化反应制备了含硼烯丙基化合物并用于BMI 树脂改性,增强了BMI 树脂的加工性能和韧性。REN Z D 等[7]通过化学反应在BMI 主链上引入含磷化合物DOPO,制备了含磷BMI树脂,改善了BMI树脂的溶解性和加工性,大幅提升了BMI 树脂的耐热性。LI Z 等[8]合成了低聚倍半硅氧烷,然后用有机硅与BMI 树脂进行共聚,制备了新型含硅BMI 树脂,其玻璃化转变温度达到330℃,介电常数Dk为3.6,介质损耗因数Df为0.007(1 GHz)。目前对于改性双马来酰亚胺的研究报道有很多,但这些研究多数是对改性BMI 树脂的热学性能、力学性能进行研究,仅有部分对低频条件下BMI树脂的介电性能进行探究。

有机硅树脂是一种以Si-O-Si 为主链结构,侧链上连接甲基、苯基、乙烯基等有机基团的有机无机杂化高分子材料[9]。Si-O 键的键长较长,具有较高的旋转自由度,同时键能较高,而Si-C 键具有很高的热稳定性,且Si-O 键与Si-C 键极性较低,在耐高温芳杂环树脂主链上引入有机硅结构不会或很少降低树脂的耐高温性能,因此有机硅可以作为改性材料[10]。QI H X等[11]将硅元素引入到聚酰亚胺中制备了聚酰亚胺硅氧烷薄膜,当硅氧烷的摩尔分数达到75%时,共聚物薄膜PI-75的介电常数低至2.48(1 MHz,25℃)。李倩等[12]将硅元素引入双酚A 型二氰酸酯树脂(BCE)中进行改性,当环氧基硅烷含量达到6%时,改性BCE树脂的介电性能明显提升,介质损耗因数低至0.003 5(1 MHz)。

为了改善BMI 树脂的韧性、溶解性,提高BMI树脂在高频高速覆铜板领域的应用性,本文采用硅氢加成的方法,设计并合成了一种有机硅改性双马来酰亚胺树脂(Si-D936),利用有机硅改性双马来酰亚胺得到一种硅基低介质损耗树脂,并探究不同硅含量对改性树脂加工性能、热学性能、10 GHz 下介电性能的影响。

1 试 验

1.1 主要原材料

双马来酰亚胺(型号为D936),工业级,四川东材科技集团股份有限公司;1,1,3,3-四甲基二氢二硅氧烷(HMM),纯度为98%,阿拉丁生化科技股份有限公司;甲苯、异丙醇、无水乙醇、氯化铋,均为分析纯,成都市科隆化学品有限公司。

1.2 样品制备

1.2.1 改性树脂的合成

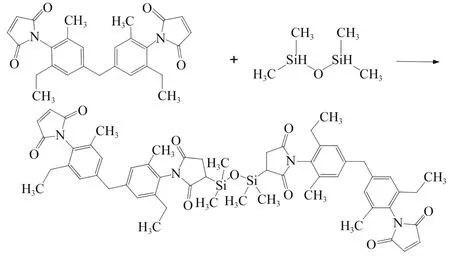

称量70 g D936、2.5 mL 氯化铋丙酮溶液(质量分数为5%)、适量甲苯加入到带有机械搅拌和温控仪的四口瓶中,升温至60~70℃搅拌保温1 h。然后称取7.0 g HMM(D936 与HMM 物质的量之比约为3∶1),用恒压滴液漏斗滴入到四口瓶中,升温至100~110℃,反应12 h。反应结束后,减压蒸馏除去大部分甲苯,然后将剩余溶液滴入到适量无水乙醇中进行沉析,经过滤、干燥,得到淡黄色固体产物,标记为Si-D936-1。合成路线如图1所示。

图1 有机硅改性双马来酰亚胺树脂(Si-D936)的合成路线Fig.1 Synthetic route of silicone modified bismaleimide resin(Si-D936)

将D936与HMM 的物质的量之比分别调整为2∶1、 1.5∶1,按上述步骤进行反应,合成不同硅含量的改性BMI 树脂,分别标记为Si-D936-2、Si-D936-3。

1.2.2 结构表征用树脂的纯化

为了分析改性树脂的结构,证实硅氧结构引入到双马来酰亚胺树脂(D936)中,将上述合成步骤得到的Si-D936-1 采用薄层色谱进行分离纯化,得到硅基-D936单体。

1.2.3 树脂的固化

将D936、Si-D936-1、Si-D936-2、Si-D936-3 放置于金属模具中,在真空热压机中压制固化成型。压合参数:真空度为6.7~9.3 kPa,压力为0.5~2.0 MPa,固化工艺为200℃/1 h+225℃/0.4 h+250℃/2.2 h。

1.3 测试方法

采用PE公司的RX-1型傅里叶红外光谱仪进行红外光谱分析,选用KBr 压片法进行制样;采用Tosoh 公司的HLC-8420GPC 型凝胶渗透色谱仪进行分子量及分子量分布分析,以四氢呋喃(THF)为流动相;采用瑞士布鲁克公司的Bruker Avance600型核磁共振谱仪进行核磁共振氢谱分析,以氘代氯仿(CDCl3)为溶剂;采用甲苯、丁酮、N,N-二甲基甲酰胺(DMF)、THF 为溶剂,在25℃下进行溶解度测试;采用美国TA 仪器公司的Q20 型差示扫描量热仪进行DSC 测试分析,氮气氛围,速率分别为10、15、20℃/min;采用美国TA 仪器公司的Discovery 热重分析仪器进行TGA 测试分析,氮气氛围,速率为10℃/min;采用深圳三思纵横科技的UTM6104型电子万能试验机,按照GB/T 1303.2—2019 以5 mm/min的速度测试拉伸强度,按照GB/T 9341—2008 测试弯曲强度;采用吴忠材料试验机厂的XJ-300A 型冲击试验机,按照GB/T 1303.2—2019 测试冲击强度;采用质量法进行吸水率测试,沸水浸泡1 h;采用是德科技(中国)有限公司的P937XA USB矢量网络分析仪测试介电常数和介质损耗(10 GHz)。

2 结果与讨论

2.1 结构表征

2.1.1 红外光谱分析

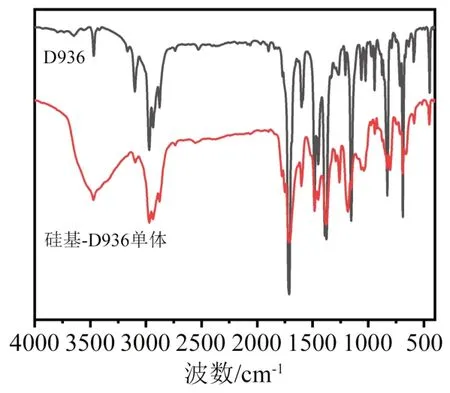

D936 和硅基-D936 单体的红外光谱如图2 所示。从图2 可以看出,D936 在3 000 cm-1处为碳碳双键中碳氢键(C=C-H)的伸缩振动峰以及芳环上C-H键的伸缩振动峰,在1 715 cm-1处为羰基(C=O)的伸缩振动峰,在1 605 cm-1处为苯环骨架振动峰。硅基-D936单体在1 046 cm-1处出现了Si-O-Si的特征吸收峰,在3 500 cm-1处出现了1 个宽峰,可能是硅基-D936单体中引入的硅氧结构中的氧与苯环上的氢形成的氢键伸缩振动峰[13],表明1,1,3,3-四甲基二氢二硅氧烷(HMM)中的Si-O-Si 结构通过硅氢加成的方式,引入到D936 中,得到含有Si-O-Si 结构的Si-D936。

图2 D936与硅基-D936单体的红外光谱图Fig.2 Infrared spectra of D936 and the silicon-based D936 monomer

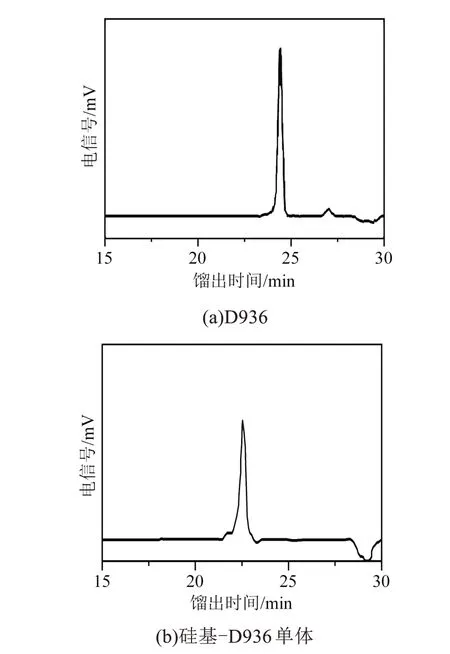

2.1.2 凝胶渗透色谱分析

D936 与硅基-D936 单体的凝胶渗透色谱(GPC)如图3所示,得到凝胶渗透色谱数据如表1所示。从图3 和表1 可以看出,D936 的GPC 曲线为单峰,馏出时间为24.4 min,分子量(Mn)约为439。硅基-D936 单体GPC 的馏出时间相比D936 提前,为22.5 min,分子量为1 011,表明D936 与HMM 发生硅氢加成反应得到了硅基-D936单体结构。

表1 D936与硅基-D936单体凝胶渗透色谱数据Tab.1 The GPC data of D936 and the silicon-based D936 monomer

图3 D936与硅基-D936单体凝胶渗透色谱Fig.3 The GPC spectra of D936 and the silicon-based D936 monomer

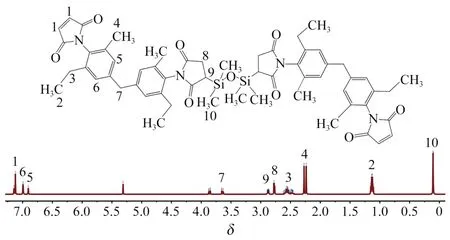

2.1.3 核磁共振分析

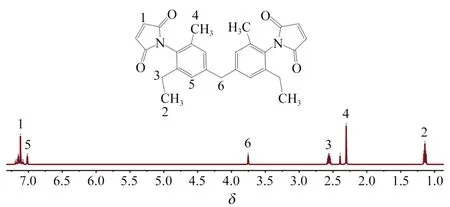

为了进一步确定D936 中是否引入了硅氧结构,对D936 与硅基-D936 单体进行了1H-NMR 表征。图4、图5 分别为D936 和硅基-D936 单体的核磁共振氢谱氢以及相应的质子峰的归属。比较图4和图5 可以看出,在δ=7.13 处都存在与碳碳双键相连的氢的质子峰,而图5 在δ=0.11 处出现了与Si 相连的甲基的质子峰[14],在δ=2.88 处出现了次甲基的质子峰,表明D936 与HMM 通过硅氢加成反应,将HMM 的硅氧结构成功引入到Si-D936上,进一步证明成功合成了硅基-D936单体。

图4 D936核磁共振氢谱Fig.4 1H-NMR spectrum of D936

图5 硅基-D936单体核磁共振氢谱Fig.5 1H-NMR spectrum of the silicon-based D936 monomer

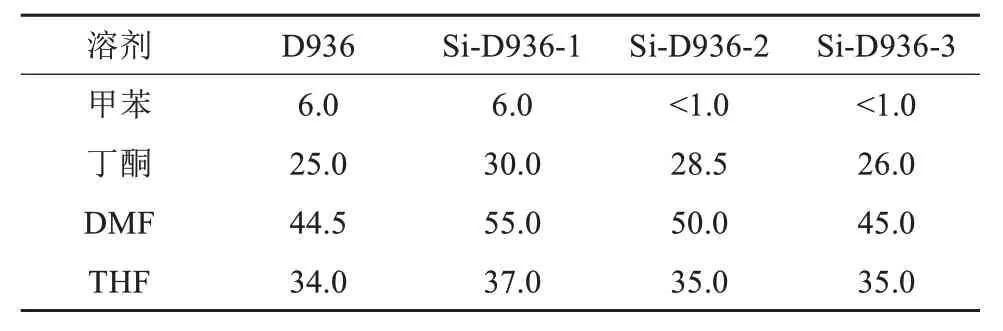

2.2 溶解性分析

在BMI 树脂的加工过程中,一般是将其溶解在溶剂中后再进行处理,溶解度越大,其加工性能越好。为了比较D936 与Si-D936 的加工性能,通过表征D936与Si-D936的溶解性能进行评判。表2给出了D936、Si-D936-1、Si-D936-2、Si-D936-3 在25℃下,分别在甲苯、丁酮、DMF、THF 4种溶剂中的质量溶解度。从表2 可以看出,Si-D936 在丁酮、DMF、THF 溶剂中均比D936 具有更好的溶解性能。分析溶解度差异的原因为Si-D936 在结构中引入了Si-O-Si 链段,导致分子结构的对称性下降,分子排列的无序度增加,分子的结晶性降低,溶解性能提高[15]。此外Si-D936 较D936 在甲苯中的溶解性降低,可能的原因是Si-D936 分子量比较大,超过了其他影响溶解性能的因素。对比Si-D936-1、Si-D936-2、Si-D936-3 可以看出,随着Si 含量的增加,树脂的分子量增大,溶解度有所下降。

表2 D936与Si-D936在溶剂中的溶解度Tab.2 Solubility of D936 and Si-D936 in solvent %

2.3 固化动力学研究

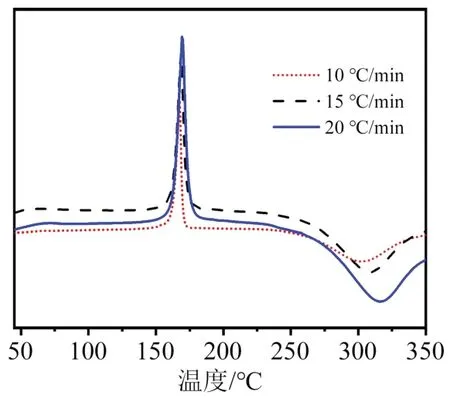

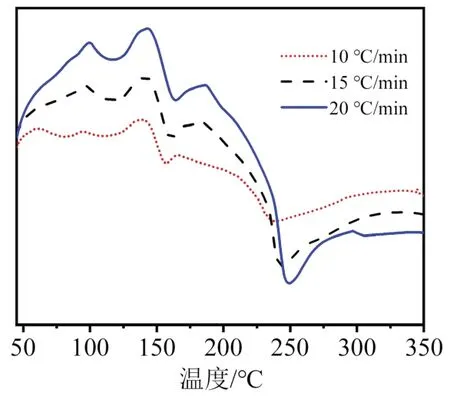

为了探究D936 与Si-D936 的固化条件,在Si-D936 中选取Si-D936-2 为代表,对D936 和Si-D936-2 进行非等温差示扫描量热法测试,得到DSC 曲线如图6和图7所示。

图6 D936在不同升温速率下的DSC曲线Fig.6 DSC curves of D936 at different heating rates

图7 Si-D936-2在不同升温速率下的DSC曲线Fig.7 DSC curves of Si-D936-2 at different heating rates

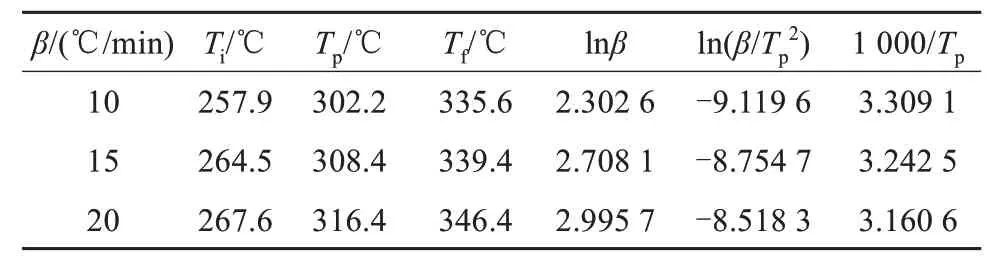

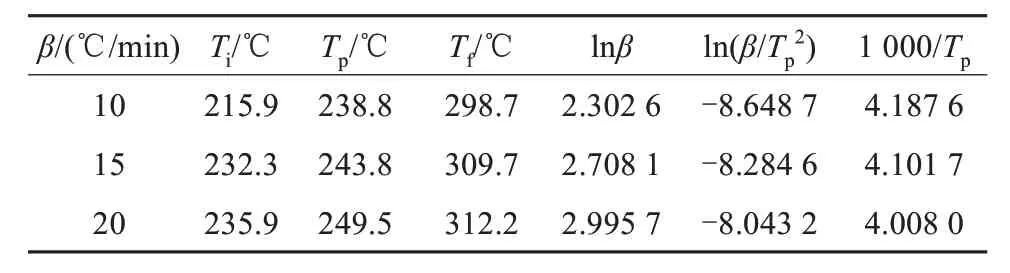

由图6~7 可知,D936 和Si-D936-2 在受热过程中先后出现吸热峰和放热峰,表明树脂受热时先吸热熔融,然后进行双键固化交联反应。D936的吸热峰为尖锐单峰,这是因为D936 为纯度较高的单体,熔点温度约为167℃,而Si-D936-2 为D936 和有机硅改性D936 的混合物,所以Si-D936-2 的放热峰为宽峰。把放热峰起始固化温度记为Ti,峰值温度记为Tp,终点温度记为Tf。随着升温速率(β)的增大,Ti、Tp、Tf均向高温方向移动,这是由于测试温度升高过快,树脂的固化反应没有充分进行,导致固化反应的放热峰向高温方向移动,与此同时单位时间内产生的热量较多,放热峰面积增大,固化时间缩短[16]。记录Ti、Tp、Tf数据,并计算得到特征参数lnβ、ln(β/)、1 000/Tp,结果如表3~4所示。

表3 D936在不同升温速率下的DSC数据Tab.3 DSC data of D936 at different heating rates

表4 Si-D936-2在不同升温速率下的 DSC数据Tab.4 DSC data of Si-D936-2 at different heating rates

为了揭示D936 与Si-D936-2 的固化反应动力学,使用表3~4 数据,采用Kissinger[17]法进行分析计算表观活化能Εa、表观指前因子Α,采用Crane[18]方程计算反应级数n。

计算得到D936 的Εa为33.30 kJ/mol,表观指前因子Α为2.590×102,反应级数n为0.866,得出D936的固化反应动力学方程如式(1)所示。计算得到Si-D936-2 的Εa为27.93 kJ/mol,表观指前因子Α为79.722,反应级数n为0.873,得出Si-D936-2 的固化反应动力学方程式如式(2)所示。

式(1)~(2)中:a为固化反应程度;T为温度;t为时间;R为气体常数。

由以上DSC 数据分析可知,Si-D936-2 的表观活化能较D936 的表观活化能小,表明经过改性后的树脂固化反应难度降低。Si-D936-2和D936反应级数相近,表明改性前后树脂的固化历程无明显变化。

2.4 热性能分析

为了分析有机硅结构的引入对材料耐热性的影响,将D936、Si-D936-1、Si-D936-2、Si-D936-3 固体粉末放置于金属模具中,在真空热压机中经过200℃/1 h+225℃/0.4 h+250℃/2.2 h 压制固化成型,制成固化树脂片。树脂在固化过程中,碳碳双键受热进行加成反应,形成交联固化网络。对树脂固化物进行TGA 测试,结果如图8 和表5 所示。从图8和表5 可以看出,D936 和Si-D936 树脂固化物均具有良好的耐热性,在D936 中引入有机硅结构后,树脂固化物的5%热失重温度(Td5%)和残碳率下降。这是因为HMM 的侧链含有容易脱落的甲基结构,与D936 反应后,Si-D936 中的甲基含量增加;同时因硅基-D936 单体分子量增加,树脂固化物交联密度下降,从而导致耐热性能下降。树脂固化物残碳率下降也与Si-D936 改性树脂中的甲基含量增加有关[19]。

表5 D936与Si-D936固化物的TGA数据Tab.5 TGA data of D936 and Si-D936 cured resin

图8 D936和Si-D936固化物的TGA曲线Fig.8 TGA curves of D936 and Si-D936 cured resin

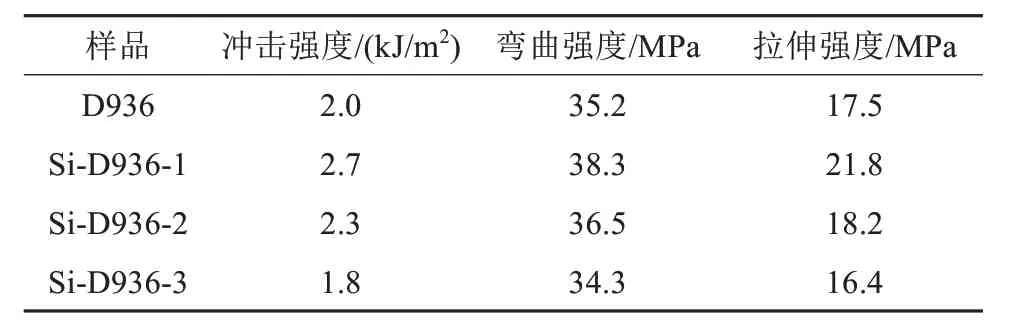

2.5 力学性能分析

为了分析有机硅结构的引入对材料力学性能的影响,分别对D936、Si-D936固化物进行力学性能测试,结果如表6所示。

表6 D936与Si-D936固化物的力学性能数据Tab.6 The mechanical properties data of D936 and Si-D936 cured resin

从表6 可以看出,D936 固化物的冲击强度为2.0 kJ/m2,弯曲强度为35.2 MPa,拉伸强度为17.5 MPa,引入硅氧结构后,Si-D936-1 固化物的冲击强度提升了35%,弯曲强度提升了8.8%,拉伸强度提升了24.6%。在D936 结构中引入少量的有机硅结构,对树脂的冲击强度、弯曲强度、拉伸强度均有一定的提升效果,表明硅氧结构可以改善D936 树脂的脆性,提高力学性能。这是因为Si-O键相比C-O键、C-C 键等更具柔顺性[20]。随着Si 含量的增加,Si-D936 固化物的冲击强度、弯曲强度、拉伸强度有所下降,这是因为引入硅氧结构使得分子链链长增加,降低了树脂的交联程度,使其力学性能下降。

2.6 吸水率分析

为了表征有机硅结构的引入对材料吸水性能的影响,分别对D936、Si-D936固化物进行饱和吸收水率测试,将D936、Si-D936固化物放入沸水中浸泡1 h 并称量其质量,计算得到其饱和吸水率,结果如表7 所示。从表7 可以看出,引入有机硅结构后,Si-D936 固化物的吸水率有所降低,且Si 含量越高,吸水率越低。这是因为硅氧结构及其甲基侧链具有很好的疏水性,同时改性树脂亲水结构酰胺的比例下降,造成固化树脂的吸水率下降[21]。

表7 D936与Si-D936固化物的饱和吸水率数据Tab.7 Water absorption data of D936 and Si-D936 cured resin

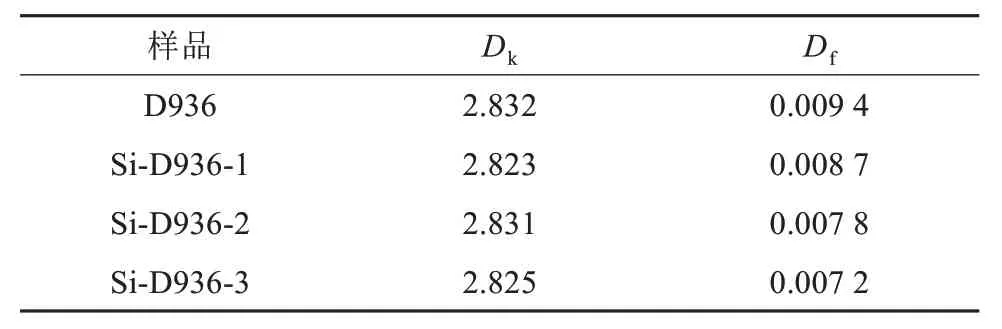

2.7 介电性能分析

为了表征有机硅的引入对材料介电性能的影响,分别对D936、Si-D936 固化物在温度为24~26℃、湿度为35%~50%环境下进行介电测试(10 GHz),介电常数与介质损耗因数结果如图9 和表8所示。

表8 D936与Si-D936固化物的介电性能数据Tab.8 Dielectric properties data of D936 and Si-D936 cured resin

图9 D936与Si-D936固化物的介电性能Fig.9 Dielectric properties of D936 and Si-D936 cured resin

从图9和表8可以看出,4种固化物的Dk与Df随着时间的延长先缓慢增加后逐渐趋于平稳,4 种固化物的介质损耗因数随硅含量的增加而减小。这是因为树脂固化成型后,随着时间的延长,会逐渐吸收空气中的水分,造成树脂的介电常数和介质损耗因数增大;而Si-O 键与Si-C 键的极性较低,引入有机硅结构后会降低分子极化率,减少树脂的极化损耗,从而改善树脂的介电性能,降低了固化树脂的介质损耗因数[22]。

3 结 论

(1)通过红外光谱、凝胶渗透色谱与核磁共振氢谱分析证实了HMM 的硅氧结构被引入到树脂中,成功合成了硅基-D936单体。

(2)溶解度分析表明,采用HMM 改性D936 树脂可改善其溶解性,提高其加工性能,其中Si-D936-1(D936 与HMM 物质的量之比为3∶1)室温下在丁酮溶液中的溶解度可达到30%。但添加过量的HMM,树脂的溶解性反而有所下降。

(3)热学分析表明,采用HMM 改性D936 树脂后,树脂固化物体系仍具有良好的耐热性,但随着Si 含量的增加,改性树脂的5%热失重温度和残碳率逐渐下降。

(4)力学性能分析表明,采用HMM 改性D936树脂可以改善其韧性,与D936相比,Si-D936-1的冲击强度提升了35%,弯曲强度提升了8.8%,拉伸强度提升了24.6%。但添加过量的HMM,力学性能反而有所下降。

(5)介电性能分析表明,采用HMM 改性D936树脂能降低树脂的介质损耗,随着Si 含量的增加,树脂的介质损耗因数逐渐下降,最低能达到0.007 2(10 GHz)。