HTV硅橡胶的疏水抗紫外层制备及机理研究

2024-04-27雷鸣东李子由何俊佳

雷鸣东,李 强,干 强,李子由,康 兵,何俊佳

(1. 中国南方电网有限责任公司超高压输电公司大理局,云南 大理 671000;2. 华中科技大学 电气与电子工程学院,湖北 武汉 430074)

0 引 言

硅橡胶是一种以硅氧链为主链的高分子材料,其侧链通常为二甲基或甲基乙烯基等结构,具有耐高低温、耐腐蚀及耐污闪等优点,在汽车电子、航空航天及绝缘输电等领域具有广泛的应用[1]。根据硫化机理不同,硅橡胶可分为高温硫化(HTV)硅橡胶和室温硫化(RTV)硅橡胶两大类[2-4],其中HTV 硅橡胶因突出的电气性能和耐污疏水性能被广泛地应用于制备复合绝缘子器件。但硅橡胶材料在户外运行的过程中,特别是在高海拔地区,由于受到长期的强紫外辐射作用,其大分子键容易断裂,材料出现憎水性能丧失、表面硬化粉化、龟裂破损、内部填料暴露等老化现象,其中憎水性的丧失会进一步诱发硅橡胶表面的湿热老化[5-6]。

目前,关于提高HTV 硅橡胶的疏水性及抗紫外性能研究非常少,在提高硅橡胶的疏水性方面主要是通过对其表面刻蚀以增加粗糙度或进行氟化以降低表面能来实现。陈列等[7]通过飞秒激光刻蚀技术在硅橡胶表面构建微纳复合分层结构,以增加其表面粗糙度,使表面形成细小乳突结构,有效提升了其疏水性。高松华等[8]采用耦合等离子体技术对硅橡胶表面进行处理,通过低温等离子体的刻蚀和氟化作用对硅橡胶表面进行疏水改性。但该技术设备昂贵,操作不便,且刻蚀对硅橡胶表面本身也是一种破坏。在提高硅橡胶的抗紫外老化性能方面主要是通过在基体中添加对紫外光具有屏蔽、吸收作用的抗紫外剂实现。ZHANG H 等[9]将纳米二氧化钛粒子掺杂在硅橡胶基体中,通过共混制备复合硅橡胶以提升紫外辐射下的抗老化性能。彭向阳等[10]通过在硅橡胶中加入有机紫外吸收剂,提升其抗紫外老化性能。然而,大量研究表明HTV硅橡胶的老化主要发生在表面层,老化过程涉及湿热、紫外等多因素的共同作用[11],现有文献多是对其老化过程进行分析[12],对如何提高其抗老化性能的研究报道很少,仅有的少量报道也只是针对单一的疏水性能研究或抗紫外性能研究,不能从多因素共同提升HTV硅橡胶的耐候性。

为实现疏水性和抗紫外性能的有机结合,提高HTV 硅橡胶的疏水性及抗紫外性能,本研究通过分步嵌入固化法在HTV 硅橡胶表面引入长效性室温硫化(PRTV)硅橡胶-四针状氧化锌/纳米氧化锌(PRTV 硅橡胶-tZnO/nZnO)复合涂层,以同时构建微纳米级疏水乳突结构和紫外屏蔽层;探讨复合涂层的结构形貌、制备工艺等对HTV硅橡胶疏水性和抗紫外性能的影响;采用扫描电镜观察HTV硅橡胶老化后的微观形貌,结合力学性能、吸水率、含水率、表面硬度和接触角等测试对其抗老化性能进行表征;通过FTIR、XRD等对HTV硅橡胶的老化机理进行分析。

1 试 验

1.1 原材料及仪器设备

HTV 硅橡胶由中国南方电网提供;长效性室温硫化(PRTV)硅橡胶,河北光被电力科技有限公司;四针状氧化锌(tZnO),成都交大晶宇科技有限公司;纳米氧化锌(nZnO)、全氟辛基三氯硅烷、氢氧化钠、乙酸乙酯、无水乙醇,均为分析纯,上海阿拉丁生化科技股份有限公司。

Komax 型电动气压喷枪,德国科麦斯有限公司;ASR-ZW-151A 型紫外线老化试验箱,广东艾斯瑞仪器科技有限公司;Discovery TGA 550 型热重分析仪,美国TA 公司;UV-3600i Plus 型紫外-可见光分光光度计、AGS-X-50N 型电子万能试验机,日本Shimadzu 公司;LXD-A 型邵氏硬度计,东莞三量量具有限公司;OCA20 型接触角/表面张力测量仪,德国Dataphysics公司;TM3030 型扫描电子显微镜,日本Hitachi 公司;NICOLET iS10 型傅里叶变换红外光谱仪,美国Thermo fisher 公司;TD-3500 型X 射线衍射仪,中国丹东通达科技有限公司。

1.2 试样制备

1.2.1 氧化锌的偶联改性

取一定质量的nZnO(或tZnO)粉末置于乙醇-水混合液(体积比9∶1)中,配置浓度至5%;对混合液进行超声分散30 min,滴加全氟辛基三氯硅烷搅拌均匀,其用量为ZnO 质量的2%,再加入氢氧化钠水溶液调节混合液的pH 值为8,随后升温至60℃,持续搅拌6 h;产物经离心过滤、洗涤和干燥,得到全氟硅烷修饰的ZnO粉末。

1.2.2 PRTV硅橡胶喷覆HTV硅橡胶样品制备

以乙酸乙酯为溶剂,加入PRTV 硅橡胶稀释至质量分数为50%,搅拌10 min 使其混合均匀;再将混合液倒入料斗,利用气压喷枪将其均匀喷覆于HTV硅橡胶表面,喷涂厚度为50~70 μm;室温初步固化20 min 后,放置于60℃环境中继续固化6 h,最终得到PRTV硅橡胶喷覆HTV硅橡胶样品。

1.2.3 PRTV 硅橡胶-ZnO 复合涂层/HTV 硅橡胶的制备

以PRTV 硅橡胶-tZnO/nZnO 复合涂层/HTV 硅橡胶的制备为例,制备过程如下:在HTV 硅橡胶表面喷涂PRTV 硅橡胶后室温初步固化5 min,将偶联改性的tZnO 均匀吹撒于PRTV 层表面,继续室温固化20 min;然后吹去表面松散的tZnO 粉末,再吹撒上偶联改性的nZnO 粉末,室温固化20 min 后吹去表面松散的nZnO 粉末;将硅橡胶置于60℃环境下继续固化6 h,得到PRTV 硅橡胶-tZnO/nZnO 复合涂层/HTV 硅橡胶。PRTV 硅橡胶-nZnO 复合涂层/HTV 硅橡胶和PRTV 硅橡胶-tZnO 复合涂层/HTV硅橡胶的制备与该过程相似,不同之处为仅吹撒一次偶联改性的nZnO或tZnO,其余过程完全一致。

以PRTV 硅橡胶-tZnO/nZnO 复合涂层/HTV 硅橡胶以例,其制备示意图如图1所示。

图1 PRTV硅橡胶-tZnO/nZnO复合涂层/HTV硅橡胶的制备示意图Fig.1 Preparation schematic diagram of PRTV silicone rubber-tZnO/nZnO composite coating/HTV silicone rubber

1.3 测试与表征

紫外老化试验:将所有硅橡胶片状样品置于紫外线老化试验箱内,在200~280 nm 的紫外波长范围和40℃的温度下,进行连续不间断的900 h 紫外照射,分别于0、100、300、500、700、900 h 时取样测试。

热重(TG)测试:分别取10 mg 不同复合涂层/HTV 硅橡胶材料,于氮气条件下采用热重分析仪进行热稳定性分析,升温速率为10℃/min,测试温度范围为室温至830℃,温度测试精度为0.2℃。

紫外-可见光(UV-Vis)漫反射测试:采用紫外-可见光分光光度计测试不同复合涂层/HTV 硅橡胶材料对紫外光的吸收性能,测试波长范围为200~800 nm。

力学性能测试:采用电子万能试验机测定不同复合涂层/HTV 硅橡胶材料的力学性能,拉伸速率为200 mm/min。

邵氏硬度测试:采用邵氏硬度计测量不同复合涂层/HTV 硅橡胶材料老化前后的表面硬度,以材料表面5个不同位置的硬度取平均值作为结果。

含水率和吸水率测试:室温下称量不同复合涂层/HTV 硅橡胶材料的质量,在120℃下充分干燥后再次称量质量,计算其含水率。将老化前后的不同复合涂层/HTV 硅橡胶材料充分干燥后,于室温下浸泡去离子水中24 h,取出后用滤纸擦干表面的水分,称量其质量变化并计算吸水率。

接触角(CA)分析:采用光学视频测量仪测试不同复合涂层/HTV 硅橡胶材料的憎水性,取5 μL 的超纯水滴于复合材料表面,分别测试材料表面5 个不同位置的接触角,结果取平均值。

扫描电镜(SEM)分析:对不同复合涂层/HTV硅橡胶材料进行5 min 的离子溅射喷金后,采用扫描电子显微镜在不同放大倍率下观察其老化前后的微观形貌特征。

红外光谱(FTIR)测试:切取不同复合涂层/HTV 硅橡胶材料的表层部分与KBr 混合,研磨压片,用红外光谱仪测试其老化前后的结构变化,扫描范围为500~4 000 cm-1,扫描速度为20 min-1,分辨率为4 cm-1。

X 射线衍射(XRD)测试:室温下采用X 射线衍射仪对不同复合涂层/HTV 硅橡胶材料的晶型结构进行分析,测定范围为5°~90°。

2 结果与讨论

2.1 不同复合涂层/HTV硅橡胶的微观形貌

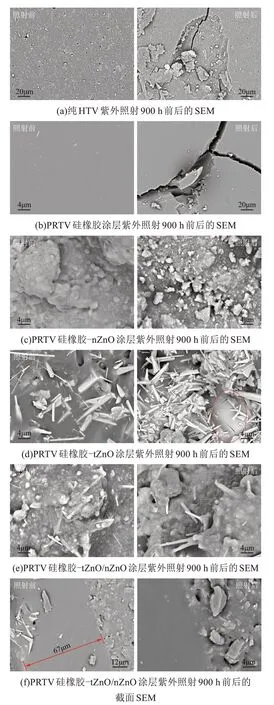

不同复合涂层/HTV 硅橡胶紫外老化前后的SEM 微观形貌如图2 所示。纯HTV 硅橡胶由甲基乙烯基硅橡胶与SiO2、氢氧化铝等无机填料在高温下硫化制备而成[13],在未经紫外老化前,其表面存在大量的孔洞,如图2(a)所示,可看到裸露的填料。在引入PRTV 硅橡胶涂层后,硅橡胶表面结构平整、致密,孔洞被PRTV 硅橡胶涂层覆盖,如图2(b)所示。在仅引入nZnO 粒子后,硅橡胶涂层表面形成大量粗糙的形貌,且完全覆盖PRTV 硅橡胶涂层表面,如图2(c)所示。而仅引入tZnO粒子后,如图2(d)所示,其表面清晰可见部分tZnO 长晶须通过下沉嵌入在PRTV 硅橡胶涂层中,但由于tZnO 晶须尺寸较大,且为三维四针状结构,彼此空间位阻较大,在嵌入表面时彼此不够紧密,因此在PRTV 硅橡胶涂层上留下较大的空隙。若在引入tZnO 粒子后继续引入nZnO 粒子,如图2(e)所示,前一步骤留下的空隙则被后续引入的nZnO 粒子所填充,从而使涂层表面完全被tZnO/nZnO 粒子覆盖,且nZnO 粒子附着在tZnO晶须上形成细小的微纳乳突结构。观察PRTV硅橡胶-tZnO/nZnO 复合涂层/HTV 硅橡胶的内部微观截面形貌,如图2(f)所示,可清晰看到复合材料由三部分构成,即HTV 基体层、PRTV 中间涂层和tZnO/nZnO 表面涂层,其中HTV 基体层的截面形貌与其图2(a)中的相似,同样存在大量孔洞和无机填料。而PRTV 中间涂层则与图2(b)的表面形貌相似,亦为致密结构,通过测量计算可知其厚度约为67 μm,且在PRTV 硅橡胶涂层中清晰可见嵌入在内的tZnO/nZnO颗粒。

图2 不同复合涂层/HTV硅橡胶紫外老化前后的SEM微观形貌Fig.2 SEM microstructure of HTV silicone rubber with different composite coatings before and after UV ageing

在经过900 h 紫外老化后,硅橡胶表面的微观形貌发生显著的变化。其中,纯HTV硅橡胶表面出现了明显的裂纹、破损、脱皮、粉化等现象,如图2(a)所示。只引入PRTV 硅橡胶涂层的硅橡胶同样出现了大的裂纹,如图2(b)所示,裂纹发生在表层PRTV处,未能观察到内部老化情况。在仅引入nZnO 粒子后,复合涂层的形貌与老化前变化不大,均为粗糙的颗粒结构,如图2(c)所示。在仅引入tZnO 粒子后,如图2(d)所示,复合涂层表面在老化后出现少许的裂纹,这可能是由于tZnO 粒子嵌入不紧密,留下较大空隙,从而导致空隙处的PRTV 硅橡胶涂层出现老化破裂现象。而对于分步嵌入tZnO/nZnO 粒子后,如图2(e)所示,复合涂层的微观形貌在紫外老化前后没有明显区别,这可能是由于后嵌入的nZnO 粒子填充了先嵌入tZnO 时形成的空隙,使得PRTV 硅橡胶涂层避免了紫外辐射的直接作用,从而表现出良好的抗紫外老化作用。继续观察PRTV硅橡胶-tZnO/nZnO 复合涂层/HTV 硅橡胶在老化前后的微观截面形貌,如图2(f)所示,可以看到其形貌在紫外老化前后没有明显区别,且PRTV 中间层与HTV 基体层界面模糊,没有出现分离现象,彼此相容性良好,进一步说明了PRTV 硅橡胶-tZnO/nZnO复合涂层在HTV硅橡胶材料上具有良好的稳定性。

2.2 不同复合涂层/HTV硅橡胶的紫外屏蔽性能

通过测定HTV 硅橡胶的紫外-可见光漫反射光谱可以反映不同复合涂层对其紫外屏蔽作用的影响,图3 为不同涂层/HTV 硅橡胶材料的紫外-可见光漫反射光谱。从图3 可以看出,在200~400 nm的紫外波长范围内,纯HTV 表现出较好的吸光度,这可能是由于HTV硅橡胶在高温硫化时,添加了大量的Al(OH)3、SiO2等无机填料、颜料及助剂,这些物质的添加使得HTV 硅橡胶对紫外光具有一定的吸收能力。随着涂层中ZnO 粒子的引入,其紫外吸收强度明显增加,这是由于ZnO 粒子对紫外光具有优秀的吸收、折射和散射作用。其中,仅引入nZnO 的涂层紫外吸收能力强于仅引入tZnO的涂层,这可能是由于tZnO 本身尺寸较大,超过了紫外光的波长,导致对紫外光的散射作用不及纳米尺寸的nZnO。与只引入tZnO 相比,分步引入tZnO、nZnO 后硅橡胶的紫外吸收强度提升明显,且与单独引入nZnO时接近。此外,具有PRTV 硅橡胶-tZnO/nZnO 复合涂层的HTV 硅橡胶在经过900 h 紫外辐照老化后,其紫外吸光度与老化前接近,说明HTV硅橡胶上的PRTV 硅橡胶-tZnO/nZnO 复合涂层抗紫外性能稳定。

图3 不同涂层/HTV硅橡胶材料的紫外-可见光漫反射光谱Fig.3 UV-visible diffuse reflection spectra of HTV silicone rubber with different composite coatings

2.3 不同复合涂层/HTV硅橡胶的力学性能

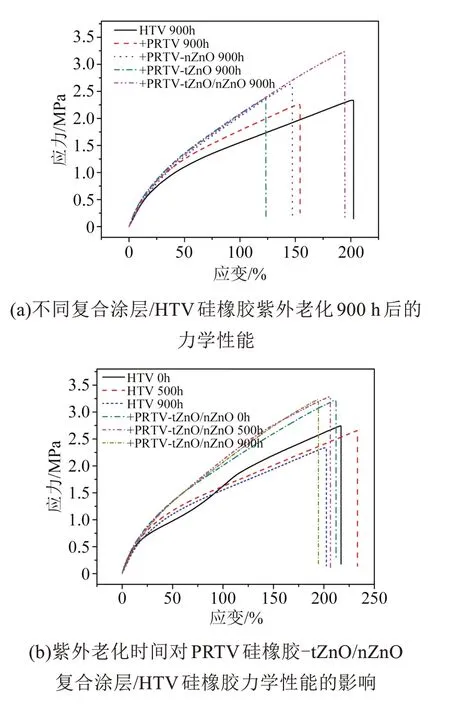

图4 (a)为不同复合涂层/HTV 硅橡胶材料紫外老化前后的力学性能。材料的断裂强度是其应用可行性的重要指标,从图4(a)可以看出,不同复合涂层/HTV 硅橡胶在900 h 紫外老化后,只有PRTV 硅橡胶-tZnO/nZnO 复合涂层/HTV 硅橡胶具有较高的断裂强度,其他涂层硅橡胶的断裂强度与纯HTV硅橡胶接近,说明PRTV硅橡胶-tZnO/nZnO复合涂层/HTV 硅橡胶在力学性能上具有较好的应用可行性。进一步测试了紫外老化时间对其断裂强度的影响,如图4(b)所示,可以看出,随老化时间的延长,纯HTV 硅橡胶的断裂强度逐渐下降,说明紫外老化使得硅橡胶部分分子链断裂,机械强度降低;而具有PRTV 硅橡胶-tZnO/nZnO 复合涂层的硅橡胶断裂强度随老化时间延长变化不大,进一步说明涂层的抗紫外老化作用明显,分子链断裂现象明显减少。

图4 不同复合涂层/HTV硅橡胶材料紫外老化前后的力学性能Fig.4 Mechanical properties of HTV silicone rubber with different composite coatings before and after UV ageing

2.4 不同复合涂层/HTV硅橡胶的硬度

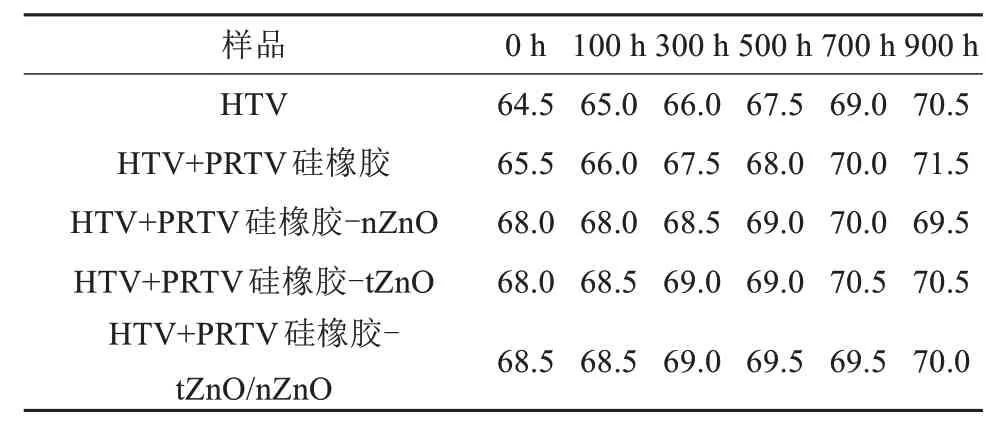

不同复合涂层/HTV 硅橡胶在紫外老化前后的表面硬度如表1 所示。从表1 可以看出,在紫外辐照前,纯HTV 硅橡胶的硬度相对较低,后续ZnO 刚性粒子的引入,使得复合涂层/HTV 硅橡胶材料的硬度有所增加,但不同类型的ZnO 粒子对其硬度影响不大。当辐照时间为100 h 时,HTV 硅橡胶尚未发生明显的老化反应,其硬度变化不明显。随着辐照时间的延长,其硬度逐渐增加。当辐照时间延长至900 h 时,纯HTV 硅橡胶的硬度增加至70.5,增加值最大达到6,这是由于持续的紫外辐照使得硅橡胶材料中的Si-C 键断裂,裂解形成的自由基导致交联反应发生,表面硬度逐渐增大。PRTV 硅橡胶涂层的分子链结构与HTV类似,在紫外辐照后容易老化交联,导致材料硬度增大。而得益于ZnO 粒子对紫外线优良的屏蔽作用,不同复合涂层/HTV 硅橡胶的硬度增加缓慢,在紫外辐照900 h 时其增加值仅为1.5~2.5,相比于纯HTV的增加值大幅降低,表明构建的PRTV 硅橡胶-ZnO 涂层大幅改善了HTV硅橡胶的老化现象。

表1 不同复合涂层/HTV硅橡胶在紫外老化前后的表面硬度Tab.1 Hardness of HTV silicone rubber with different composite coatings before and after UV ageing

2.5 不同复合涂层/HTV硅橡胶的含水率和吸水率

图5 为紫外辐照时间对不同复合涂层/HTV 硅橡胶材料含水率和吸水率的影响。从图5(a)可以看出,在老化前,纯HTV硅橡胶的含水率相对较高,尽管未老化的硅橡胶亲水基团少,但其表面的孔洞容易吸附并容纳少量水分,而含复合涂层的硅橡胶含水率均较低,这是由于涂层本身具有疏水特性,且涂层覆盖了硅橡胶表面原有的孔洞,使其含水率降低。在紫外辐照时间较短时,纯HTV 硅橡胶和含ZnO 涂层的硅橡胶含水率变化不太明显,而随着紫外辐射时间的进一步增加,其含水率整体呈现逐渐增加的趋势,这可能是因为老化作用使得表面形成裂纹、破损所致。其中纯HTV硅橡胶的老化现象最严重,其含水率随老化时间的增加而增大,且最为明显。在引入PRTV 硅橡胶-tZnO/nZnO 涂层后硅橡胶材料的含水率则增加相对缓慢。从图5(b)可以看出,不同复合涂层/HTV 硅橡胶的吸水率变化趋势与图5(a)含水率的变化趋势基本一致,进一步说明PRTV 硅橡胶-tZnO/nZnO 复合涂层/HTV 硅橡胶材料具有较好的抗紫外老化性能。

图5 紫外辐照时间对不同复合涂层/HTV硅橡胶材料含水率和吸水率的影响Fig.5 Effect of ultraviolet UV irradiation times on the moisture content and water absorption of HTV silicone rubber with different composite coatings

2.6 不同复合涂层/HTV硅橡胶的接触角

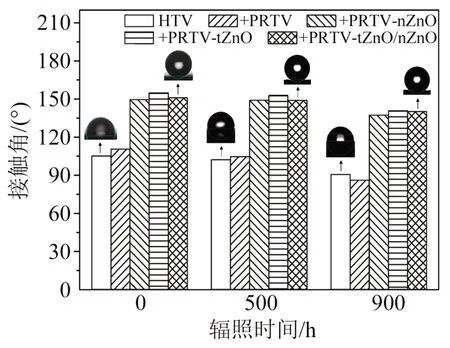

图6 为紫外辐照时间对不同复合涂层/HTV 硅橡胶水接触角的影响。由图6 可以看出,纯HTV 硅橡胶和PRTV 硅橡胶涂层/HTV 硅橡胶的水接触角相对较低,仅在100°左右。而引入PRTV 硅橡胶-ZnO 涂层的HTV 硅橡胶接触角均较高,达到150°左右,属于超疏水范畴。随着老化时间的延长,纯HTV 硅橡胶和PRTV 硅橡胶涂层/HTV 硅橡胶的接触角逐渐降低,在900 h 时接触角仅为80°~90°,逐渐进入亲水范畴,而含PRTV 硅橡胶-ZnO 涂层的HTV 硅橡胶仍均保持140°以上的接触角,且不同结构的ZnO 涂层接触角区别不大,说明复合涂层的疏水作用明显,证明长时间的紫外辐射老化后含PRTV 硅橡胶-ZnO 涂层的HTV 硅橡胶仍然均具有稳定良好的疏水特性。

图6 紫外辐照时间对不同复合涂层/HTV硅橡胶材料接触角的影响Fig.6 Effect of UV irradiation times on the the contact angle of HTV silicone rubber with different composite coatings

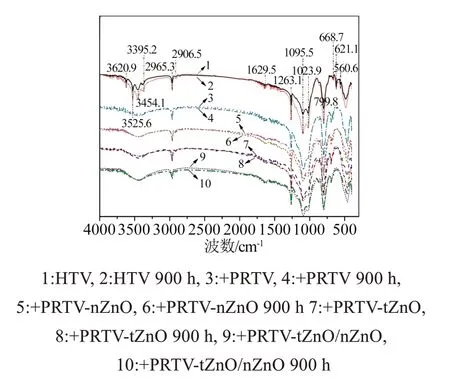

2.7 不同复合涂层/HTV硅橡胶的红外光谱

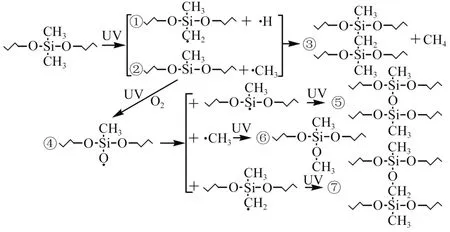

采用FTIR 测试仪对HTV 硅橡胶老化前后表层的重要特征基团进行分析,结果如图7所示。从图7可以看出,在引入PRTV 硅橡胶涂层后,硅橡胶在3 620.9、3 525.6、3 395.2 cm-1处对应于Al(OH)3填料的3 个-OH 特征峰消失,这可能是因为PRTV 硅橡胶涂层的引入,使得Al(OH)3在测试样品中内部填料所占的比例大幅降低,所以未能扫描出特征峰。在继续引入不同形态的ZnO 粒子后,其红外谱图无明显变化,可能是涂层上ZnO 含量本身较少所致。另外,HTV 硅橡胶绝缘材料在制备过程中添加了大量提高硬度和强度的各种填料,如SiO2、Al(OH)3、颜料、脂肪酸锌等,各种基团特征峰相近或重叠使得ZnO 特征峰不明显,因此重点分析HTV 硅橡胶基体的主要成分聚甲基乙烯基硅氧烷的结构变化即可。在经过900 h 紫外辐射老化后,纯HTV 硅橡胶材料在1 629.5 cm-1处的C=O 特征峰、2 965.3 和2 906.5 cm-1处的-CH2-特征峰强度明显增大,在1 263.1、799.8 cm-1处的Si-CH3或O-CH3特征峰和1 023.9、1 095.5 cm-1处的Si-O-Si 特征峰强度也有所增大,这充分说明其侧甲基和乙烯基在老化过程中被氧化,生成了亚甲基。同时,老化后纯HTV 硅橡胶在3 620.9、3 525.6、3 454.1、3 395.2 cm-1处的-OH 特征峰强度明显增大,表明在紫外辐射能量作用下,HTV 硅橡胶材料表面部分的基团被破坏,且老化破损使得更多内部填料暴露在外[14-15],结合已有的文献报道和测试结果,对其老化过程中可能涉及的化学反应推测,得到如图8 所示的化学反应式。引入ZnO粒子后的复合涂层/HTV硅橡胶在老化后其Si-O-Si的特征峰强度稍有增大,而其他基团特征峰变化不明显,表明复合涂层/HTV 硅橡胶具有良好的抗紫外老化性能。

图7 不同复合涂层/HTV硅橡胶老化前后的红外光谱图Fig.7 FTIR spectra of HTV silicone rubber with different composite coatings before and after UV irradiation

图8 HTV硅橡胶在紫外辐照后可能存在的老化机理Fig.8 Possible ageing mechanism of HTV silicone rubber after UV irradiation

2.8 不同复合涂层/HTV硅橡胶的表面结构分析

不同复合涂层/HTV 硅橡胶在紫外辐照老化前后的X 射线衍射谱图如图9 所示。从图9 可以看出,对于未老化的纯HTV 硅橡胶,其谱图在整个测试范围内均未出现明显的衍射峰,表明纯HTV硅橡胶的分子链以交联的无定型态存在[16]。在引入ZnO粒子后,其谱图中均出现了更多新的强衍射峰,其中2θ为31.7°、33.8°、36.2°、47.2°、56.3°和62.8°处的衍射峰分别对应于ZnO 晶型的(1,0,0)、(0,0,2)、(1,0,1)、(1,0,2)、(1,1,0)和(1,0,3)晶格[17],与ZnO 的形貌无关。纯HTV 硅橡胶在经过900 h 紫外老化后,其谱图在2θ为18.3°和21.9°处出现了两个明显的衍射峰,这是由于表层的硅橡胶基体破裂、脱落,使得内部更多的SiO2无机填料暴露在外,从而得到了SiO2的衍射峰,进一步表明紫外辐射对纯HTV 硅橡胶的老化破坏比较明显。此外,所有含复合涂层的HTV 硅橡胶中均未观察到SiO2等其他无机填料的衍射峰,说明复合涂层的存在保护了硅橡胶基体,使其抗紫外老化性能得到有效提升。

图9 不同复合涂层/HTV硅橡胶紫外辐照前后的XRD谱图Fig.9 XRD spectra of HTV silicone rubber with different composite coatings before and after UV irradiation

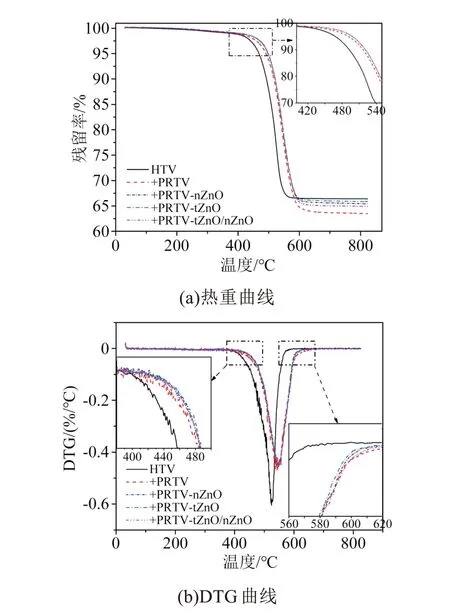

2.9 不同复合涂层/HTV硅橡胶的热稳定性

不同复合涂层/HTV 硅橡胶材料的热重分析曲线如图10 所示。从图10 可以看出,不同涂层/HTV硅橡胶的热分解过程可分为两个阶段:第一阶段从室温至约450℃为吸附的水、空气、溶剂等小分子的蒸发阶段,因其含量较少,在DTG 曲线上并未显示出明显的峰;第二阶段从450℃至670℃为HTV 硅橡胶、PRTV 硅橡胶等有机分子链断裂、分解的阶段,该过程在图10(b)的DTG 曲线上表现得极其显著。根据热重曲线和DTG 曲线,得到不同复合涂层/HTV 硅橡胶的初始分解温度(Tinitial)、最大降解速率温度(Tmax)及残留率等参数,如表2 所示。从表2可以看出,相对于纯HTV 硅橡胶,经PRTV 硅橡胶涂层改性后的HTV 硅橡胶热稳定性得到提升,其Tinitial和Tmax值均增加明显,此结果与文献报道一致[18]。但由于PRTV 硅橡胶涂层为纯有机相,使其最终的残余质量低于纯HTV硅橡胶。此外,对比引入PRTV 硅橡胶-ZnO 复合涂层的HTV 硅橡胶与其他样品的热重曲线来看,在复合涂层中继续引入ZnO 粒子后,硅橡胶的热稳定性会进一步得到提升,这可能是由于涂层中无机相ZnO 颗粒本身具有较高的热稳定性,且ZnO 颗粒与PRTV 硅橡胶链之间形成了大量的交联点,增加了材料的交联密度,限制了PRTV 硅橡胶分子链的运动,最终使得整体材料的热稳定性得到提升。而不同类型的ZnO 引入对复合涂层/HTV 硅橡胶的热稳定性影响较小,两者的Tinitial和Tmax等参数在测试误差范围内几乎没有变化。

表2 不同复合涂层/HTV硅橡胶的热重参数Tab.2 Thermogravimetric parameters of HTV silicone rubber with different composite coatings

图10 不同复合涂层/HTV硅橡胶材料的热重分析曲线Fig.10 TG analysis curves of HTV silicone rubber with different composite coatings

3 结 论

本文通过分步嵌入固化法在HTV 硅橡胶表面引入PRTV 硅橡胶-tZnO/nZnO 复合涂层以同时构建微纳级疏水乳突结构和紫外屏蔽层,通过测试其在紫外辐射老化前后的表面微观形貌、力学性能、表面硬度、吸水率、接触角、红外结构和晶型结构,对其老化机理及抗老化机理进行分析。研究结果表明在紫外辐射作用下纯HTV 硅橡胶的Si-C 键断裂、Si-O 键增加,表面易出现破损、裂纹等老化现象,内部填料暴露在外增多,亲水性逐渐丧失,表面硬度增加明显,拉伸强度降低显著。在其表面引入PRTV 硅橡胶-ZnO 复合涂层后,HTV 硅橡胶的热稳定性得到增强,含水率和吸水率降低明显,且表面破损等老化现象得到大幅改善。同时研究发现,相较于单独嵌入tZnO 或nZnO,采用分步嵌入固化法引入的PRTV 硅橡胶-tZnO/nZnO 复合涂层可在HTV 硅橡胶表面同时构建疏水层和紫外屏蔽层,对基体的憎水性和抗紫外老化性能提升效果更加显著。