本体聚合PMMA基复合介质膜的储能特性研究

2024-04-27赵月涛孟祥硕周榆久王礼坤潘齐凤徐建华

蔡 博,赵月涛,,,孟祥硕,周榆久,王礼坤,叶 虎,,潘齐凤,徐建华

(1. 江苏科技大学 海洋学院,江苏 镇江 212003;2. 中国振华(集团)新云电子元器件有限责任公司,贵州 贵阳 550018;3. 电子科技大学 光电科学与工程学院,四川 成都 610054)

0 引 言

近年来,聚合物电介质材料被广泛地应用于介电绝缘、能量存储和能量转换等领域,其中以聚合物作为电介质材料的有机薄膜电容器在新能源汽车[1-2]、特高压输电[3]以及电磁弹射[4]等领域中起到无可替代的作用。有机薄膜电容器有着超高的充放电功率、优异的绝缘性能和良好的自愈性能,现阶段已成为高功率储能器件的最佳选择。但是目前可应用于有机薄膜电容器的电介质较少,其储能密度较低,严重限制了有机薄膜电容器在更多场景和极端条件下的应用[5-8]。

聚合物电介质材料的核心性能参数主要包括介电常数、介质损耗、耐压性能和绝缘性能。其中电容器的储能密度与电介质材料的介电常数和耐压强度成正比[9-10]。电介质的介质损耗则影响电容器的充放电效率。有机薄膜电容器中的能量损耗表现为热量的散发,如果热量不能及时释放,将导致电容器温度上升,轻则导致电容器的热老化,造成电容器性能下降[11],重则导致电容器爆炸等严重后果。

有机薄膜电容器目前使用最多的介质是双向拉伸聚丙烯(BOPP)薄膜,其介质损耗极低(0.000 2)、耐压强度很高(6 000~8 000 kV/cm),为典型的线性聚合物,但是BOPP 薄膜较低的介电常数(2.2)使其储能密度较低[12],限制了BOPP 薄膜在储能领域中的发展。在高储能领域研究中应用最广泛的是聚偏氟乙烯(PVDF)及其共聚物,PVDF 的介电常数较高(>8),可加工性能好,具有成为高储能电介质材料的潜力[13]。然而PVDF 有类铁电体的性质,能量损耗很高,因此阻碍了其在储能领域的应用[14-15]。XIA F 等[16]合成了聚(偏二氟乙烯-三氟乙烯-氯氟乙烯)(P(VDF-TrFE-CFE)),研究发现P(VDF-TrFE-CFE)具有极好的弛豫铁电特性,该弛豫铁电特性优化了含氟聚合物的介电储能性能,但是P(VDF-TrFE-CFE)的击穿强度相对较低,力学性能较差[17],要将该三元聚合物应用于电容器中还需要提升其耐电压能力,为方便大规模制膜还需要提升其力学性能。

聚甲基丙烯酸甲酯(PMMA)电介质材料是一种近线性聚合物,其充放电效率较高。在P(VDFTrFE-CFE)/PMMA 复合电介质材料中,PMMA 的羰基会与PVDF的-CH2-形成氢键,使得二者的相容性较好[18]。研究表明,P(VDF-TrFE-CFE)与PMMA 共混能有效改善其力学性能和耐压性能。F BAUER等[17]将P(VDF-TrFE-CFE)与少量PMMA 共混(质量分数<5%)之后,增强了P(VDF-TrFE-CFE)的耐压性能和力学性能,且使复合体系的弹性模量增大。虽然PMMA组分的线性度较好,在高电场下可以继续保持较高的充放电效率,但目前市售的PMMA介质损耗普遍偏高,导致复合膜的介质损耗居高不下。因此,降低PMMA 的介质损耗是当前亟需解决的问题。

为了降低PMMA 的本征介质损耗,本研究使用本体聚合的方法合成PMMA,在合成过程中杜绝金属离子的参与,降低杂质离子引起的介质损耗。研究表明,将甲基丙烯酸甲酯(MMA)与极性较小的苯乙烯(St)单体共聚,得到的共聚物具有较小的介质损耗,且MMA 组分可以保证该共聚物与PMMA的相容性[19]。因此,本研究使用溶液聚合的方法先合成MMA 和St的共聚物(MS),再将共聚物与本体聚合的PMMA 按照不同比例混合,制得全有机复合薄膜体系,通过测试各复合膜的介电特性、充放电特性、绝缘性能和耐压性能研究复合膜的介电储能性能。

1 试 验

1.1 原材料及试验准备

试验中使用到的MMA、St、N,N-二甲基甲酰胺(DMF)以及偶氮二异丁腈(AIBN)等试剂、药品均购自阿拉丁公司,纯度均为分析纯。

取适量的MMA 和St,分别使用10 mL 浓度为5%的NaOH 溶液碱洗两次,再使用去离子水洗两次,将得到的溶液在无水MgSO4中干燥12 h 后过滤。将过滤后的溶液使用低压蒸馏的方法去除水分(MMA 在25.2 kPa 压强下的沸点为60℃,St 在5.33 kPa压强下的沸点为59.8℃),提纯备用。

1.2 PMMA以及MMA-St共聚物的合成

将10 mL 的MMA 与0.04 g 的AIBN 装入三口烧瓶中混合,在70~75℃的水浴温度下加热30 min并不断搅拌;将混合溶液转移到密封容器中,装满后密封,放在40~45℃的水浴中持续加热;然后在溶液变得十分黏稠后将容器转移到85~90℃的水浴中加热1 h,待溶液变成固态,PMMA 的本体聚合反应完成。

将St、MMA、水以8∶2∶40 的体积比混合,将混合物转移到放置在80℃油浴中的三口烧瓶中,快速搅拌30 min 后,在60 min 内将含有10 mL 质量分数为1%的过硫酸钾水溶液滴入三口烧瓶,在80℃下连续聚合12 h。反应结束后,通过过滤收集反应液中的沉淀物,将收集的沉淀物在DMF 中溶解,在去离子水中水洗沉淀3次,滤出去离子水中的沉淀物,将沉淀物在40℃下真空干燥12 h[20],得到MMA-St共聚物(MS)。

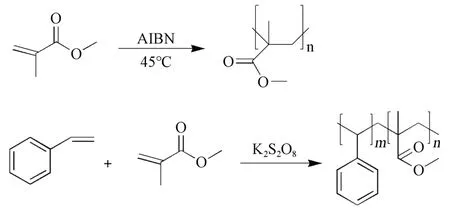

图1 为PMMA 的本体聚合反应和MMA-St 的共聚反应。

图1 PMMA本体聚合反应以及MMA-St共聚反应Fig.1 Bulk polymerization reaction of PMMA and copolymerization reaction of MMA-St

1.3 全有机复合薄膜的制备

将得到的PMMA以1∶9的质量比溶于DMF,在磁力搅拌器下充分搅拌12 h,使用刮刀在洁净的玻璃板上制备液膜,将载有液膜的玻璃板放置在80℃的恒温加热台上烘焙12 h,得到PMMA薄膜。

将MS、PMMA、DMF 分别以0.5∶9.5∶90、1∶9∶90、1.5∶8.5∶90 的质量比混合,使用磁力搅拌器搅拌12 h;然后使用刮刀将得到的溶液分别刮涂到洁净的玻璃板上,再将载有液膜的玻璃板放置在80℃的恒温加热台上烘焙12 h,初步得到聚合物薄膜;最后将聚合物薄膜浸入去离子水中取下,烘干后最终得到复合膜。以MS 的质量占比对复合膜进行命名,如将MS、PMMA、DMF 以0.5∶9.5∶90 的质量比制备得到的聚合物薄膜命名为5%MS 复合膜(即复合膜的成分包含5% 的MS 和95% 的PMMA),以此类推。

1.4 测试与表征

介电测试采用美国Agilent Technologies 公司4294A 型精密阻抗分析仪完成,电压为0.5 V,频率为40 Hz~5 MHz。使用美国Radiant 公司Precision Premier II 型铁电测试平台测试样品的电滞回线和漏导电流,其中测试电滞回线时,测试场强从500 kV/cm 开始,以500 kV/cm 为步长,直至样品击穿,电压信号波形为三角波,升压时间为100 ms;测试漏导电流时,测试场强分别为200、400、600、800、1 000 kV/cm,测试时长为20 000 ms。采用美国Thermo Fisher Scientific 公司iS20 型傅里叶红外(FITR)光谱仪对样品进行表征。使用常州同惠电子股份有限公司的TH9120D 型直流耐压测试仪测试样品的耐压特性。

复合膜的厚度使用5 点取样法进行取点测量,以5个样品的厚度平均值作为试样厚度。对薄膜表面两侧分别蒸镀一层边长为1.2 cm、厚度为100 nm的正方形电极,用于介电储能特性测试;对薄膜表面两侧蒸镀16 个直径为2 mm、厚度为100 nm 的圆形电极,用于耐压特性测试。

2 结果与讨论

2.1 聚合物薄膜的红外光谱

图2 为PMMA 薄膜和复合膜的傅里叶红外光谱图。图2 PMMA 薄膜的FTIR 谱图中存在1 143 cm-1和1 189 cm-1(C=O 键)以及1 240 cm-1和1 248 cm-1(一对双峰为MMA 特征峰)的PMMA 指纹特征峰[21],证明了PMMA 合成成功。1 620~1 680 cm-1为碳碳双键的特征峰,FITR 谱图中并未有明显峰值,证明共聚物中St 和MMA 的碳碳双键在聚合反应中反应完全[22]。同时在共聚物中,1 730 cm-1处为酯基的特征峰,这说明链段中存在MMA 组分。此外,697 cm-1和757 cm-1处为苯乙烯中苯环的特征峰。

图2 各薄膜的红外光谱Fig.2 FTIR spectra of each film

2.2 聚合物薄膜的介电特性

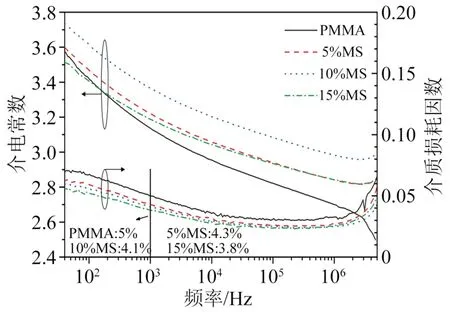

图3 为PMMA 薄膜和复合膜的介电频谱,根据介电常数随频率的走势可以定性评估分子极性,分子极性越强,介电频谱曲线在高频段下降越剧烈。从图3可以看出,复合MS后薄膜的介电常数有所增加,其中10%MS 复合膜的介电常数略高于5%复合膜和15%MS 复合膜,这三者的介电常数都高于纯PMMA 膜,说明复合膜相较于PMMA 薄膜具有更小的分子极性。虽然MS 的介电常数低于PMMA,但复合膜的介电常数却有所上升,这是因为复合膜中有界面极化产生,而15%MS 复合膜的界面极化提升效果与MS 的低介电常数相互抵消,因此其介电常数低于10%MS 复合膜。从图3 还可以看出,1 kHz频率下复合膜的介质损耗因数低于PMMA的介质损耗因数,说明将MS 复合到PMMA 中后,复合膜介电常数有所上升,同时MS 组分的低介质损耗特性被保留到复合体系中。

图3 各薄膜的介电频谱图Fig.3 Dielectric spectra of each film

2.3 聚合物薄膜的储能性能和绝缘特性

图4 为PMMA 薄膜和复合膜在不同电场强度下的电滞回线测试结果。从图4 可以看出,在高场强下各样品电滞回线的线性度随MS 质量分数的增加而逐渐升高,即充放电效率随MS 质量分数的增加而增大,这是因为高场强工作环境中能量损耗减少,MS 质量分数较高的样品低损耗特性更加明显。同时MS 组分具有较低的极性,在复合膜中降低了PMMA 极化过程中链转动的阻力,进而降低了复合膜的介质损耗,改善了复合膜的性能。此外,几种复合膜在场强高达4 000 kV/cm 的情况下均测得了电滞回线结果,尤其是10%MS复合膜在5 500 kV/cm的高场强下仍具备储能特性,综合性能比其他样品更好,这说明在PMMA 中复合不同质量分数的MS会影响复合膜的耐压特性,其中复合10%MS 的复合膜拥有更强的耐压能力。

图4 各薄膜电滞回线测试结果Fig.4 Hysteresis loop test results of each film

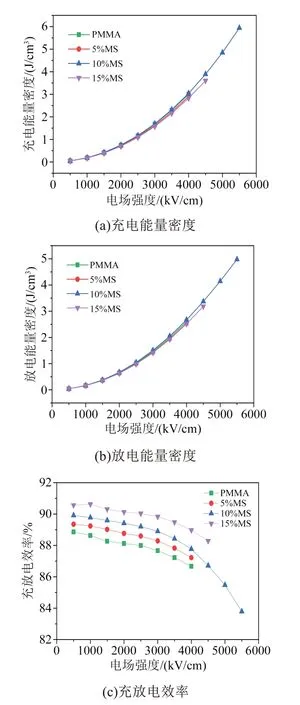

图5 为PMMA 薄膜和复合膜的充放电能量密度以及充放电效率的对比图。从图5 可以看到,5%MS 和10%MS 复合膜的充放电能量密度与PMMA 重合度较高,而15%MS复合膜的放电能量密度不高,但充放电效率很高。如图5(c)所示,15%MS复合膜在不同场强下均拥有较稳定的充放电效率,在3 000 kV/cm 场强以下的充放电效率保持在90%以上。PMMA 在4 000 kV/cm 场强下的放电能量密度仅有2.6 J/cm3,而10%MS复合膜在该场强下的放电能量密度为2.8 J/cm3,较前者提升了约7%。并且10%MS复合膜在5 500 kV/cm场强下的放电能量密度可达到5 J/cm3,储能密度提升了92.3%。复合膜相较于PMMA 在相同场强下仍然保持较高的放电能量密度,是因为复合膜在介电频谱测试中表现出更高的介电常数。复合膜的充放电效率更高,说明复合膜相较于PMMA有着更低的介质损耗,这与介电频谱测试中MS 组分的低介质损耗特性被保留在复合体系中的结论相吻合。复合膜并没有在高电场下出现类似于在聚合物中掺杂无机介质后导致能量效率明显降低的现象,说明通过结合不同聚合物的优点,使全有机复合的优势得到了体现。介电频谱结果证明了在低场强下复合膜具有更低的介质损耗,电滞回线结果证明了复合膜具有更高的能量效率,因此可以确定本研究工作在有效降低复合膜介质损耗的同时,还可以保证复合膜的储能性能。

图5 各薄膜的充放电特性Fig.5 The charging and discharging characteristics of each film

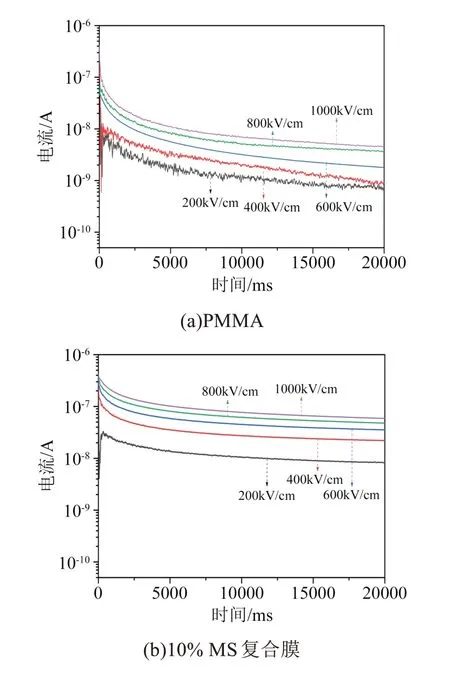

图6 展示了PMMA 和10%MS 复合膜的漏导和绝缘特性。从图6 可以看到,在同一电场强度条件下,10%MS 复合膜的漏导电流相较于PMMA 更高,漏导损耗大小与漏导电流大小成正比,表明10%MS复合膜的漏导损耗更高。介质损耗由漏导损耗和弛豫损耗两部分组成,电滞回线测试显示复合膜有着更高的充放电效率,这意味着10%MS 复合膜较PMMA 有更低的介质损耗,所以其弛豫损耗的降低多于漏导损耗的增加,而弛豫损耗的降低源自于介质损耗较低的MS 组分。这种现象可以解释为MS极性较弱,当它均匀分散在PMMA 基体中时,会减弱极性PMMA 分子之间的相互吸引力,在施加电场以后,复合介质极化建立时间缩短,弛豫损耗降低,使其拥有更高的能量效率。

图6 PMMA和10% MS复合膜的漏导和绝缘特性Fig.6 Leakage current and insulation characteristics of PMMA and 10% MS composite films

2.4 聚合物薄膜的耐压特性

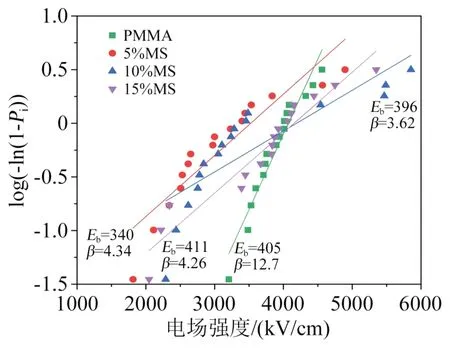

从电滞回线的测试结果推测10%MS 复合膜可能具有最强的耐压特性,各样品的耐压测试结果如图7所示。

图7 各薄膜的耐压测试结果Fig.7 Voltage withstand test results of each film

从图7 可以看到,10%MS 和15%MS 复合膜的本征击穿场强与PMMA比较接近,而5%MS复合膜的本征击穿场强则相对较低。分析认为,MS 共聚物中的MMA 链段提升了其与PMMA 的相容性,MS 与PMMA 的长链分子在复合膜中均匀分布,从而使MS 与PMMA 复合时不仅没有出现相分离的情况,还使复合膜的耐压性能得到了小幅提升。

3 结 论

本文制备并研究了PMMA/MS 复合体系的储能特性,其中10%MS 复合介质膜综合表现最优,在5 500 kV/cm场强下获得了5 J/cm3的放电能量密度,相比于PMMA 在4 000 kV/cm 场强下的储能密度提升了92.3%,并且充放电效率保持在83%的较高水平。PMMA/MS 复合体系有效降低了PMMA 的介质损耗,提高了聚合物基体的充放电效率,相较于PMMA 具有成为高储能线性聚合物电介质的潜力,为高储能电容器用介质薄膜的制备提供了一种新的思路。但PMMA 的玻璃化转变温度不高,工作温度范围可能会低于常用的BOPP 介质膜,因此该复合体系仍需开展更深入的研究。