高压XLPE电缆缓冲层缺陷研究现状综述

2024-04-27章宇聪曹先慧刘维可李湘珺

邱 玮,章宇聪,,谢 亿,曹先慧,刘维可,胡 俊,李湘珺

(1. 长沙理工大学 能源与动力工程学院,湖南 长沙 410114;2. 国网湖南省电力有限公司电力科学研究院,湖南 长沙 410007;3. 湖南省湘电锅炉压力容器检验中心有限公司,湖南 长沙 410208)

0 引 言

随着我国经济的快速发展和城镇化的不断推进,电力需求猛增。交联聚乙烯(cross-linked polyethylene,XLPE)绝缘电缆凭借自身电气性能和力学性能优良、制造工艺简单、安装与维护方便等优点成为城市输电工程的主流选择[1-2]。

近年来,在国内长沙[3]、广州[4]、上海[5]等地出现了多起因缓冲层放电烧蚀导致的电缆故障,在澳大利亚[6]等国也有类似的报道。此类故障的起始位置不在主绝缘处,也不在端子和接头等附件中,而是在绝缘屏蔽层和铝护套之间的缓冲层。经过现场解体后发现,其绝缘屏蔽层外表面、缓冲层、铝护套内表面均出现了烧蚀痕迹和白色粉末。

目前,针对该类电缆缺陷的问题,国内外研究人员已经取得了一些成果,但大多数成果集中在对缓冲层缺陷形成机理的研究[7],对于缓冲层缺陷的有效检测方式以及预防措施则有待进一步探索。本文主要对现有研究成果进行综述,首先介绍高压XLPE 电缆缓冲层的结构与功能,从缓冲层的材料特征和内部结构等角度结合电场仿真来分析缺陷发生的主要原因,并讨论白色粉末的主要成分以及形成机理,再对缓冲层缺陷的检测手段进行汇总并提出合理的缺陷预防措施,最后对高压XLPE 电缆缓冲层缺陷的现有研究进行归纳总结。

1 交联聚乙烯高压电缆结构

交联聚乙烯高压电缆主要由外护套、金属护套、空气间隙、缓冲层、绝缘屏蔽层、XLPE 绝缘层、导体屏蔽层和铜导体等组成,如图1 所示。其中金属护套和缓冲层是高压电缆的重要组成部分,它们是否有效连接将直接影响电缆的电气性能、散热性能以及阻水性能。

图1 交联聚乙烯高压电缆径向结构Fig.1 Radial structure of cross-linked polyethylene high-voltage cables

1.1 金属护套

金属护套位于高压电缆的缓冲层和外护套之间,其作用是:①防外力破坏,为XLPE 绝缘层提供良好的机械保护,避免其受外力的作用而损坏;②径向阻水,采用金属封闭阻隔从而保护电缆线芯受潮;③过流保护,为短路电流提供安全通路等[8-9]。金属护套的材料包括铅、铝、铜、不锈钢等,而铝护套因机械强度高、密度低、导电性好等特点使其成为高压交联聚乙烯地面电缆中最常用的金属护套。

在我国,皱纹铝护套凭借其优秀的弯曲性能被广泛应用于110 kV 或更高压等级的电缆中。但在皱纹铝护套的实际生产过程中,存在着一些问题:由于XLPE 绝缘材料的膨胀系数大于铝的膨胀系数,若铝护套的轧纹深度太大,则可能因过度膨胀挤压绝缘屏蔽层使其表面出现凹痕,从而影响电缆的电气性能。若轧纹深度较小产生空气间隙,一方面会导致电缆绝缘屏蔽层接地不良,另一方面无法实现纵向阻水,从而导致电缆线芯受潮。

1.2 缓冲层

缓冲层位于高压电缆的金属护套和绝缘屏蔽层之间,主要分为半导电缓冲层和半导电缓冲阻水带,若需要加强缓冲层和铝护套之间的电气接触,则在缓冲层外表面再绕包一层铜丝纤维编织布[10-11]。其主要结构根据《电线电缆手册》[12]整理如下:

(1)半导电缓冲层,由半导电聚酯无纺布绕包而成,由此实现缓冲衬垫功能。

(2)半导电阻水缓冲层,由半导电聚酯无纺布、阻水粉和半导电蓬松棉构成。阻水粉位于无纺布和蓬松棉之间,其主要成分是聚丙烯酸钠(C3H3NaO2)n。聚丙烯酸钠遇水会快速膨胀,从而实现纵向阻水的功能。

(3)铜丝纤维编织布,又称金布,由裸铜丝(或镀锡铜丝)和尼龙纤维带混合编织而成。大量的细铜丝不仅能加强缓冲层和铝护套之间的电气接触,还起到静电屏蔽的作用。

行业内对电缆缓冲层性能提出了一定的要求。根据GB/T 11017—2014、JB/T 10259—2014,其应满足以下条件:

(1)缓冲层应是半导电的,以使绝缘屏蔽层与金属护套保持良好的电气连接。

(2)缓冲层厚度应能补偿电缆运行中的热膨胀,同时能有效缓冲电缆弯曲时的机械应力。

(3)缓冲层中的阻水带应具有吸水膨胀功能,从而在金属护套损坏时实现径向阻水。

(4)缓冲层需要尽可能降低绕包带热阻系数和强化电缆的散热性能。

综上所述,电缆的性能要求决定了缓冲层和铝护套的使用材料以及结构。然而,行业内对缓冲层各层材料的具体指标要求并不明确,对缓冲层各结构厚度的要求也不够具体,且尚未规定铝护套与缓冲层之间空气间隙的安全距离。

2 缓冲层缺陷的主要影响因素

研究显示,缓冲层产生缺陷的原因主要是铝护套和绝缘屏蔽层之间的接触较差,导致绝缘屏蔽层没有有效接地而处于悬浮电位,进而发生局部放电[7]。铝护套与绝缘屏蔽层接触不良的原因主要有:①缓冲层材料性能恶化,尤其是体积电阻率过大(包括阻水带受潮以及出现白色粉末);②铝护套与缓冲层之间存在空气间隙;③铜丝纤维编织布中的铜丝数量不足或者铜丝直径小于尼龙纤维带厚度[13]。下面围绕以上三个原因展开讨论。

2.1 材料体积电阻率

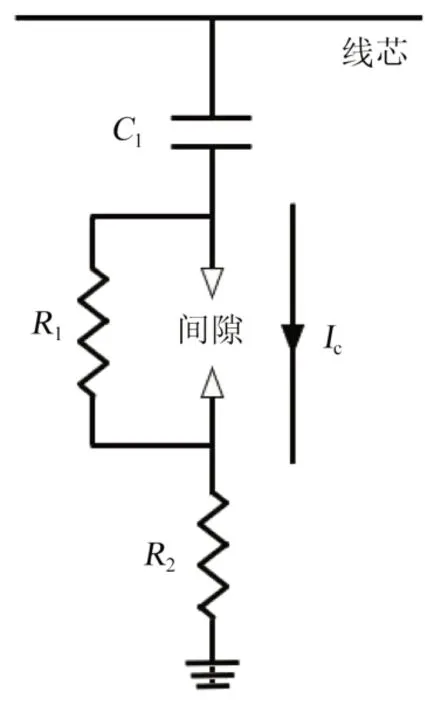

现有的研究表明,缓冲层烧蚀现象与缓冲层材料性能恶化,尤其是体积电阻率过大有关[9]。当电缆缓冲层体积电阻率过大时,绝缘屏蔽层与金属护套便会失去稳定的电气连接,使绝缘屏蔽层处于悬浮电位状态。随着电缆承受的电压上升,此悬浮电位也越高,进而产生局部放电现象。为了更清楚地了解这种放电过程,文献[14]绘制了如图2所示的放电点等效电路图。图2中的C1是电缆线芯和绝缘屏蔽层的等效电容,R1是缓冲层和金属护套的等效电阻,R2是金属护套的对地电阻,Ic是等效电容电流。从图2 可以看出,R1增大将导致间隙两端的电位差增大,当间隙两端电位差达到间隙击穿电压时,便发生击穿现象。击穿后R1两端电压迅速回落到电弧熄灭电压,电弧熄灭后,R1两端电压开始回升。如此往复地放电最终将导致缓冲层烧伤。因此,开展缓冲层体积电阻率的研究对缓冲层缺陷的分析具有重要的意义。

图2 放电点等效电路图Fig.2 Equivalent circuit diagram of discharge point

文献[15]对比研究了正常阻水带的电场分布和某一含有白色粉末的故障电缆阻水带的电场分布。结果表明,在阻水带与铝护套之间的接触点上,故障电缆阻水带的最大电场强度比正常阻水带的电场强度大4个数量级。当缓冲层的体积电阻率大于105Ω·m 时,缓冲层的最大电场强度就会超过空气击穿场强,从而发生局部放电[16]。为此,缓冲层的体积电阻率不能发生突变,绝缘屏蔽层和铝护套之间的接触电阻要限制在一定值内,才能保证电缆的长期运行。

文献[17]对缓冲层有缺陷的电缆样品进行了体积电阻率测试,结果表明,所有缺陷样品的体积电阻率都超过了JB/T 10259—2014 所规定的值,值得注意的是,其含水量也严重超标。文献[18-20]指出,电缆缓冲层受潮或者进水会使其体积电阻率大幅增加。此外,温度和压力也会影响缓冲层的体积电阻率。随着温度升高、压力增大,缓冲层带材的体积电阻率会逐渐减小[16]。当缓冲层表面存在白色粉末时,此区域的体积电阻率主要取决于白色粉末电阻的大小。经测试,含有白色粉末的缺陷区域体积电阻率比不含有白色粉末的缺陷区域大一个数量级[21-22],这表明缓冲层表面的白色粉末具有绝缘特性,会导致绝缘屏蔽层与铝护套之间出现不良的电气连接。

除此之外,测试方法也会对体积电阻率的测量结果产生影响。文献一般选用JB/T 10259—2014的测试方法,但是此方法采用大直径电极测量的数据会掩盖缓冲层小范围内体积电阻率不均匀的事实。文献[23]设计了新型的电极系统,如图3 所示,此系统通过小直径电极来模拟缓冲层和铝护套之间较小范围的圆弧接触以及采取小负荷(若小负荷满足设计要求,则大负荷一定满足)来模拟缓冲层和铝护套之间非紧密的电气连接。测量结果显示,不同缓冲层区域的体积电阻率相差较大,表明材料内部导电能力不均匀。用新型电极系统测量避免了因缓冲层高电阻材料和低电阻材料并联而无法检测出高电阻材料的情况,有利于降低电缆局部放电发生的概率。

图3 体积电阻率测试电极示意图Fig.3 Schematic diagram of electrode for volume resistivity testing

2.2 空气间隙大小

铝护套与缓冲层之间的空气间隙难以彻底避免,原因是:①电缆在生产的过程中,缓冲层带材绕包在绝缘屏蔽层上时,会在搭盖处出现空气间隙;②在敷设时,因安装路线反复弯折而导致缓冲层与绝缘屏蔽层间出现空气间隙;③在运行时,可能因缓冲层的热膨胀系数与绝缘屏蔽层和XLPE 绝缘层的不同而产生空气间隙。

研究表明空气间隙的出现会使得缓冲层的电气性能受损。文献[24]构建了简易平台来模拟铝护套与绝缘屏蔽层在不同空气间隙下的电气连接,如图4 所示。研究发现,铝护套与绝缘屏蔽层连接越紧密,其两端电阻越小,初始放电电压越高。文献[25]对缓冲层的电场强度进行仿真与分析,结果表明,铝护套与缓冲层接触不良将在两者之间形成电势差,导致气隙中产生场强,且气隙越薄,场强越大。此外,缓冲层受潮将大幅增加局部放电的可能性。

图4 材料样品测试平台Fig.4 Material sample testing platform

空气间隙对电缆电气性能的影响已经引发了行业内的高度关注。其中,空气间隙对电缆导热性能的影响不可忽视。电缆导体与金属铝护套间热阻的理论值和实际值存在着较大的差异,原因之一就是没有单独计算绕包带与铝护套之间空气间隙的热阻系数[26-27]。该处的热量传递过程为纯热传导,其热阻系数远超绕包带的热阻系数,导致电缆导热性能受到影响,从而进一步阻碍了电缆的载流量。

从上述分析可知,空气间隙中的电场强度过大会导致局部放电。文献[28]通过对电缆进行建模来研究缓冲层内最大电场强度与空气间隙大小之间的关系。结果表明,缓冲层空气间隙的最大电场强度整体与空气间隙大小成负相关,且电缆中最大场强位于铝护套内表面的突出部分。文献[21]模拟了阻水带在不同体积电阻率(ρ)下的空气间隙最大电场强度(Εmax),其分别从半导电材料定义的电阻率范围(10-3~109Ω·cm)内截取1~107Ω·cm 的区间数据以及阻水带电阻率实际变化范围(2×104~12×104Ω·cm)的数据来分析电阻率对最大电场强度的影响,结果如图5 所示。从图5 可以看出:①空气间隙为1 mm 时,空气层的电场强度在体积电阻率小于104时基本维持不变,在大于104时呈现出迅猛增长的趋势;②空气间隙为-1 mm(铝护套和缓冲层紧密接触)时,Εmax始终接近于零。因此,在电缆运行的条件下,即使阻水带电阻率有所上升,但若能保证缓冲层和铝护套连接的紧密性,可有效避免空气放电现象。文献[29-30]在前人的基础上进一步分析了铝护套的节距大小和皱纹的压纹深度对电场分布的影响。研究发现,在电缆缓冲层和铝护套接触区域附近,节距较小和压纹深度较大的铝护套,其空气间隙电场强度更大并且场强衰减速度更快。此外,缓冲层的介电常数也是影响气隙电场强度的因素之一[31]。

图5 电阻率对最大电场强度的影响Fig.5 Effect of resistivity on the maximum electric field intensity

2.3 铜丝纤维编织布结构

铜丝纤维编织布大多由镀锌铜丝和尼龙纤维带混合编织而成,主要起静电屏蔽和故障引流的作用,且其高导热系数能够帮助电缆提高载流量。但如果铜丝纤维编织布的结构不合理,则会造成局部放电以及烧蚀等故障,影响缓冲层的电气性能和散热性能。

现有研究表明,铜丝纤维编织布中铜丝直径小于编织布厚度会造成场强分布不均。文献[32]对某故障管母段进行了解剖,观察发现,烧蚀主要集中在铜丝编织布,且铜丝纤维编织布存在褶痕多、与其他结构接触不紧密等问题,使得铜丝纤维编织布表面电场分布极不均匀。当场强增大到一定程度时,便会发生放电现象。文献[33]模拟了电缆在不同铜丝直径下的电场分布,结果表明,当铜丝直径大于编织布厚度时,铜丝纤维编织布和铝护套接触点场强较小。而当铜丝直径小于编织布厚度时,铜丝纤维编织布与铝护套之间可能存在气隙,气隙的电场强度大于空气击穿场强,极易发生局部放电,从而烧蚀缓冲层。

铜丝纤维编织布上的铜丝数量较少会导致运行中电缆温度过高而无法及时散热。文献[6]解剖了3 根230 kV 的XLPE 缺陷电缆,经过故障机理分析,发现铜丝纤维编织布内铜丝数量过少,不足以承受电缆正常运行条件下的电容电流,引起镀锡铜丝温度升高从而析出阻水粉。析出的阻水粉会腐蚀铜线和铝护套,并增加接触电阻。较大的接触电阻导致局部温度过高,而较少数量的铜丝则无法及时散热,从而造成烧蚀。此外,在交流电压下,当铜丝纤维编织布采用间隔缠绕方式时,也会因产热太多而散热太少引起热烧蚀故障[34-36]。

综上,研究缓冲层材料性能特征为下一步分析缓冲层缺陷提供了前提条件。缓冲层的体积电阻率是决定其电气性能的关键因素。当缓冲层的体积电阻率升高至一定程度时,会使绝缘屏蔽层失去金属接地而处于悬浮电位,不利于电缆运行[37]。当铝护套和缓冲层之间存在空气间隙时,将在气隙处产生较大的场强。而气隙处场强大小又受气隙的大小、缓冲层体积电阻率大小、铝护套的节距大小、轧纹深度以及缓冲层介电常数的影响。此外,铜丝纤维编织布中铜丝直径小于编织布厚度或铜丝数量不足时,也会对电缆的电气性能产生不良影响。

3 缓冲层白色粉末形成机理

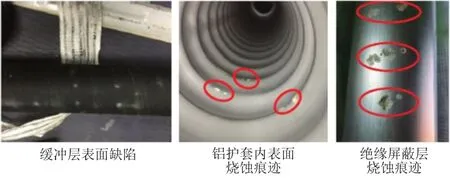

电缆缓冲层缺陷的典型特征是绝缘屏蔽层外表面、阻水层、铜丝纤维编织布、铝护套内表面出现烧蚀痕迹以及白色粉末,如图6 所示[38]。下面重点对探讨白色粉末形成机理的研究成果进行综述。

图6 故障电缆烧蚀形貌Fig.6 Erosion morphology of faulty cables

3.1 白色粉末绝缘性能和理化特性

白色粉末的绝缘性能将直接影响缓冲层的体积电阻率。文献[17]和文献[39]测量了故障电缆样品不同位置的体积电阻率,发现在白色粉末缺陷处铝护套和绝缘屏蔽层之间的电阻远超阻水带体积电阻率标准规定的500 Ω·m,较不含白色粉末的区域高一个数量级。这说明白色粉末具有绝缘特征,会导致铝护套与绝缘屏蔽层的电气连接中断。

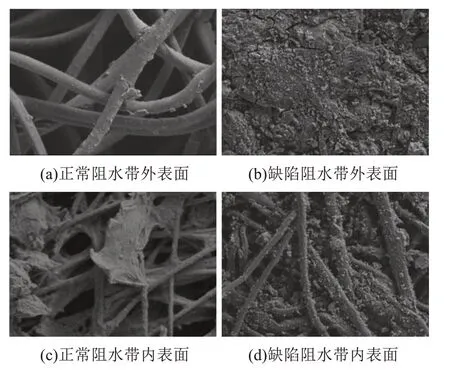

随着研究的深入,研究者们使用扫描电子显微镜(SEM)、能谱仪(EDS)等设备分析白色粉末的理化特性。文献[39]使用SEM 对正常及缺陷阻水带内外表面微观结构进行了观察,结果如图7 所示。从图7 可以看出,外表面上,正常阻水带比较光滑,而缺陷阻水带分布着大量大小不一的颗粒物;内表面上,正常阻水带出现大量结晶聚集,而缺陷阻水带则仅产生少量结晶颗粒。使用EDS 对白色粉末的元素含量进行测试分析,发现无论是缓冲层表面上的白色粉末还是绝缘屏蔽层表面上的白色粉末都含有C、O、Na、Al 元素。其中绝缘屏蔽层表面的Na 含量高于缓冲层表面,Al 含量则较少[17]。此外,研究者们还在铝护套内表面的白色粉末中发现了Al2O3[25]以及Al(OH)3[38]。根据以上研究推测:白色粉末中的Na 元素来自于析出的聚丙烯酸钠阻水粉及其参与反应生成的钠盐,而Al元素来自于铝护套及其参与反应生成的氧化物。

图7 正常及缺陷阻水带内外表面对比图Fig.7 Comparison on the inner and outer surface of normal and defective water barriers

3.2 白色粉末的形成机理

结合电缆的生产和运行环境,初步推断白色粉末的析出可能与受潮、外力以及施加的电流相关。文献[24-25]以缓冲带湿度、铝护套与缓冲带接触状态等作为变量条件来搭建简易试验装置,对白色粉末进行了析出模拟实验。结果表明,缓冲带受潮是生成白色粉末的必要条件,铝护套与缓冲带紧密接触会加速白色粉末的生成。文献[40]采用实际的高压XLPE 电缆来模拟白色粉末的形成。因为在未解剖铝护套的情况下,无法直接观察到白色粉末的形成状况,而解剖会改变铝护套与缓冲层的接触条件,所以通过测量绝缘屏蔽层与铝护套之间的电阻变化情况来模拟白色粉末的形成情况,交流电阻测量示意图如图8 所示。结果进一步验证,在潮湿的情况下,铝护套与缓冲层的紧密接触处会产生白色粉末。此外,在水分和电流同时作用的情况下,缓冲层表面也会出现白色粉末以及烧蚀痕迹[41]。

图8 交流电阻测量示意图Fig.8 Schematic diagram of AC resistance measurement

基于对白色粉末理化特征的分析和析出模拟试验并结合现有研究[13,38,40]可以推测,白色粉末的析出过程是:缓冲层受潮后,阻水粉吸水膨胀成凝胶状,一端向绝缘屏蔽层传递,另一端透过铜丝编织带与铝护套发生反应,两端皆反应生成了白色粉末,过程涉及的具体反应如下:

当缓冲层受潮时,阻水粉会产生游离态的OH-从而使水分呈弱碱性,并与水分中的CO2发生反应,生成Na2CO3和NaHCO3。当CO2浓度较低时,反应方程式如式(1)所示,当CO2浓度较高时,反应方程式如式(2)所示。

对于白色粉末中的Al(OH)3和Al2O3,则被认为是压力与水分共同作用下的化学腐蚀以及电流与水分共同作用下的电化学腐蚀所致,下面对两种腐蚀方式进行分析。

3.2.1 化学腐蚀

随着吸水膨胀的进行,阻水粉渐渐析出白色粉末,并透过铜丝编织带与铝护套发生反应生成等产物,如式(3)所示。而又会吸收空气中的CO2形成Al(OH)3,当CO2浓度较低时,反应方程式如式(4)所示,当CO2浓度较高时,反应方程式如(5)所示。

Al(OH)3受热会进一步分解生成Al2O3和H2O,如式(6)所示。

3.2.2 电化学腐蚀

电缆进水受潮后,铝护套内表面依附了一层薄薄的水膜,这为电化学腐蚀提供了电解质。而镀锌铜丝中的Zn、Cu元素活泼性弱于Al元素,于是铝护套与镀锌铜丝中间就形成了无数个微小的原电池。铝护套和水之间的反应如式(7)~(9)所示。

同理,Al(OH)3将进一步分解成Al2O3。而Al(OH)3和Al2O3的出现,将使绝缘屏蔽层与铝护套的接触电阻大幅增加[42]。

具有绝缘特征的白色粉未使得绝缘屏蔽层与铝护套间介质的电阻率升高,高电阻率导致绝缘屏蔽层失去金属接地而处于悬浮电位,此时将在铝护套与绝缘屏蔽层之间产生电位差,而过大的电位差将导致空气间隙被击穿,造成铝护套与缓冲层之间的局部放电,长时间的局部放电将烧蚀缓冲层和铝护套甚至波及绝缘屏蔽层。

综上所述,故障电缆上的白色粉末没有导电性,类似于绝缘体,主要由析出的聚丙烯酸钠阻水粉、Na2CO3、NaHCO3、Al2O3和Al(OH)3等反应产物组成。白色粉末的形成机理为阻水带内部的聚丙烯酸钠阻水粉在受潮后膨胀成凝胶状,一端向绝缘屏蔽层传递,另一端透过铜丝纤维编织布与铝护套反应。而反应生成的白色粉末再从铝护套的内表面向电缆内部扩散。白色粉末的高电阻特性使得绝缘屏蔽层与铝护套之间的电位差增大,极有可能发生局部放电进而烧蚀缓冲层。

4 缓冲层缺陷检测手段与预防措施

4.1 缓冲层缺陷检测手段

电缆缓冲层缺陷是引发电缆故障的原因之一,近年来相关领域的学者对其检测手段进行了研究。

局部放电检测是电气设备故障诊断的重要检测方式[43]。文献[6]对出现缓冲层缺陷的230 kV 故障电缆进行针对性的局部放电测试,在1.1U0的条件下成功检测到大于100 pC 的局部放电,并准确找到了缺陷。文献[5]对存在缓冲层缺陷的110 kV 故障电缆进行监测,在10 个月的监测期内,故障电缆的局部放电量从21 pC 上升到1 000 pC,解剖后发现,缓冲层放电痕迹明显,但此方式受限于其监测时长。总的来说,采用局部放电法成功检测出电缆缓冲层缺陷的案例很少。

X 射线数字成像技术(digital radiography,DR)作为一种X 射线检测手段,近些年被应用在电缆缓冲层缺陷的检测中[44-45]。该方法不仅能够精确定位缺陷的具体位置,还能进行可视化诊断,检测结果如图9 所示[46]。X 射线数字成像的质量受射线工艺参数及两次射线检测夹角的影响,合适的工艺参数以及两次射线夹角将提高缺陷的检出率[47]。然而,外护套与皱纹铝护套的间隙阴影将不可避免地对缓冲层缺陷的判定产生干扰[48]。

图9 缺陷电缆的DR检测图像Fig.9 DR detection images of defective cables

在超声检测领域,文献[10]通过发射超声波对回收到的声信号传播特性进行了研究,发现大量声波能量被缓冲层吸收,导致传感器难以在电缆表面捕捉到声波信号。文献[49]对高压电缆缓冲层烧蚀缺陷进行超声检测技术仿真,发现超声检测手段会受到缓冲层烧蚀缺陷的位置以及受损程度的限制,只有在皱纹铝护套波谷处产生较为强烈的放电信号时,才能检测出缓冲层烧蚀缺陷。

文献[50]提出针对电缆缓冲层放电烧蚀特征气体的检测方法。通过对比分析缓冲层放电烧蚀气体与电缆正常运行时的气体,总结出了缓冲层烧蚀缺陷的特征气体,为高压电缆缓冲层缺陷的特征气体检测提供了参考。不足之处是特征气体含量较弱且分散,难以对缓冲层缺陷进行准确定位。

计算机断层成像(computed tomography,CT)技术作为另一种X 射线检测手段,能够对检测样品进行三维重建并提取任意切面,从而更好地观察其内部结构。目前,研究者们开始利用CT 技术检测电力设备内部的缺陷[51-52],但在高压电缆缓冲层缺陷检测领域,CT技术应用尚少。相较于X射线数字成像系统,CT系统避免了外护套与皱纹铝护套之间的间隙影像以及X 射线透射角度的影响,大幅减少了误检、漏检的概率,这或许能够为日后的高压电缆缓冲层缺陷检测提供不同的思路。

4.2 缓冲层缺陷预防措施

缓冲层和金属护套是高压电缆的重要组成部分,对其材料或结构进行优化能够有效预防缓冲层缺陷的产生。

缓冲层材料受潮会导致其体积电阻率过大,因此,在电缆制造、敷设以及安装时,要严格做好防潮措施[53-54],还应严格控制阻水粉的析出,具体措施包括:①研究新型缓冲层材料,使阻水粉不易析出;②在地下水位较低或者干燥的区域使用无阻水粉的缓冲层。合理优化缓冲层结构能够预防电缆缺陷的产生,主要措施有:①在保证电缆弯曲和绝缘热膨胀不会压迫到绝缘屏蔽层的前提下,尽可能减薄缓冲层的厚度[55],从而降低热阻,提高导热效果;②为了电缆能够及时散热以及优化空气间隙的电场分布,铜丝纤维编织布的铜丝直径应大于编织带厚度,铜丝数量也应适当增加。

皱纹铝护套的节距大小以及压纹深度与空气间隙的电场强度存在着联系[56]。为了改善空气间隙中的电场分布,有以下3点建议:①在保证电缆能够有效阻水的前提下,尽量增加节距长度;②在保证可抵挡外部机械作用力的前提下,尽量减小压纹深度;③严格控制铝护套与缓冲层之间的空气间隙大小,可改善电场分布,有效避免局部放电现象的发生[57]。

相对于皱纹铝护套,平滑铝护套作为一种可以改善空气间隙局部放电问题的结构,近些年来得到越来越多的重视[55]。在电缆正常运行时,平滑铝护套与缓冲层之间是紧密的面接触,这将有以下好处:①提高电缆的载流能力、阻水性能和散热性能。虽然由于载流能力的提升和金属铝护套外径减小,平滑铝护套的感应电压相比皱纹铝护套的将有所升高,但不影响现有规程下电缆的选型和实际运行[58];②为绝缘屏蔽层提供一个稳定的地电位。即便平滑铝护套与缓冲层之间存在空气间隙,其电场强度也远小于同等空气间隙下皱纹铝护套与缓冲层之间的电场强度[13]。虽然学界普遍不看好平滑铝护套的弯曲性能,但若用热熔胶代替沥青将平滑铝护套和外护套粘接牢固,可使平滑铝护套电缆获得不亚于皱纹铝护套电缆的弯曲性能[59]。我国目前尚未完全掌握平滑铝护套的生产和应用技术,相关产品仍然依赖进口。

综上所述,在进行高压电缆缓冲层缺陷检测时,现有的检测方法均存在着一定的局限性,使用计算机断层成像技术不失为一种新的思路。为了预防缓冲层缺陷的生成,应严格做好电缆防潮措施,并且对缓冲层和铝护套的材料和结构进行优化。在改善缓冲层局部放电问题上,平滑铝护套结构具备特有的优势。

5 结束语

本文结合国内外的文献对缓冲层的结构与功能、缺陷的影响因素与形成机理、缺陷检测手段与防范措施等方面做了梳理与分析,并提出了合理建议,总结如下:

(1)缓冲层产生缺陷的原因主要是铝护套和绝缘屏蔽层之间的接触较差,导致绝缘屏蔽层没有有效接地而处于悬浮电位,进而发生局部放电。铝护套与绝缘屏蔽层接触不良的原因主要有:①缓冲层材料性能恶化,尤其是体积电阻率过大;②铝护套与缓冲层之间存在空气间隙;③铜丝纤维编织布中的铜丝数量不足或者铜丝直径小于编织布厚度。

(2)白色粉末的主要成分是析出的阻水粉以及缓冲层与铝护套反应的产物,其不具备导电性。受潮是白色粉末析出的关键因素,而电流和压力会促进白色粉末的生成。白色粉末一旦生成,将导致铝护套与绝缘屏蔽层之间的体积电阻率大幅增加,进而导致绝缘屏蔽层与金属护套不能维持稳定的电气连接,影响材料的电气性能。

(3)根据高压XLPE 电缆运行现状,未来的研究重点有以下3 个方面:①改进阻水带材料结构使其内部阻水粉不易析出;②研究计算机断层成像技术在缓冲层缺陷检测领域的检测工艺;③对铝护套的节距以及轧纹深度进行改进,并研究平滑铝护套代替皱纹铝护套以避免空气间隙的方案可能性。