番茄加工全流程能耗监测与可视化平台设计

2024-04-25王军宏闫文斌梁晋辉

王军宏,闫文斌,李 鹏,梁晋辉

(1.新疆天番食品科技有限公司,新疆维吾尔自治区 焉耆 841100;2.石河子大学机械电气工程学院,新疆维吾尔自治区 石河子 832000)

随着消费者对番茄制品需求的增加,我国番茄制品产业快速发展,企业的市场竞争压力越来越大,而提高产品质量和降低生产成本依旧是企业赢得市场的关键[1-2]。番茄加工全流程涉及使用水、电、蒸汽等能源,且消耗大,能耗成本占到产品生产总成本4%以上。为此,新疆天番食品科技有限公司针对番茄加工工艺耗水量大、循环利用率低等问题,优化改造废水回用工艺,为企业节省约25%的用水量[3];针对番茄前处理工艺存在的用水协调度低、原料损耗大的问题,对番茄前处理过程控制进行自动化改造,有效打通物料交售、水力输送、多级清洗、废水回用、能源转换等多环节的工艺流程控制,使单位产品耗电量同比下降了14.63%,平均料耗比同比降低了8.76%[4]。本文根据番茄深加工全流程各个用能环节的特性和条件,设计开发了番茄加工全流程能耗监测与可视化平台系统,减少了能源损失,有效降低了企业生产成本[5]。

1 番茄加工能源管理现状分析

番茄加工全流程包括番茄原料的接收入场、清洗、初步加工、生产、加工处理、包装和出库等环节,其消耗的能源主要是水、电、蒸汽。目前工厂的5 条生产线共用一个市政给水入户总表,生产线后段各工序供电较分散,且不具备数采条件,电量统计核算较难,需进行升级改造。目前能耗统计报表只统计了每日用电总量和办公楼、食堂用电量。蒸汽计量采用差压流量计,具有数据接口,具备数据采集条件,能统计每日低压蒸汽用量、高压蒸汽用量,及蒸汽总用量。当前能源管理仍存在以下问题:一是无法实时统计水、电、蒸汽等关键能源消耗数据;二是水、电、蒸汽等能源消耗数据采用人工采集,效率低、劳动强度大,且存在安全隐患[6]。

2 番茄加工能源管理业务流程规划

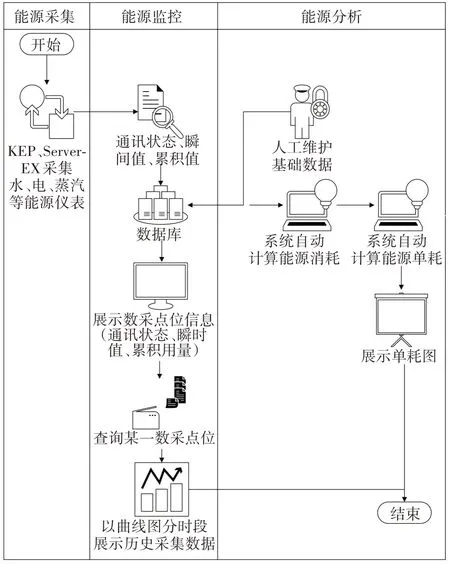

结合新疆天番食品科技有限公司现有的制造执行系统(Manufacturing Execution System,MES),规划水、电、蒸汽等能源消耗统计业务的流程,如图1 所示。具体的能源管理业务流程如下:一是车间主任在MES 系统中维护基础数据,下发工单,直到工单结束,相关生产数据自动传送至MES 数据库;二是MES 系统通过数采设备每间隔5 s 采集车间水表、电表及蒸汽表数据,并自动计算各产线的能耗占比、各班次单耗和各产线单耗;三是MES 系统根据产品在各自生产线的生产时长占比计算各产品能耗和各产品单耗;四是将水、电、蒸汽的能耗信息以数字化大屏方式进行可视化展示。

图1 番茄加工能源管理业务流程Fig.1 Tomato processing energy monitoring business process diagram

3 番茄加工全流程能耗监测与可视化平台的设计

3.1 平台总体架构设计

根据规划的番茄加工能源管理业务流程,搭建番茄加工全流程能耗监测与可视化平台。整体架构包括数据采集层、数据传输层、数据存储层、数据应用层,如图2所示。

图2 番茄加工全流程能耗监测与可视化平台整体架构Fig.2 Overall architecture of energy monitoring and visualization platform for tomato processing

数据采集层:主要采集各车间番茄加工过程中实时消耗的水、电、蒸汽值,硬件配置包括电表3 块、水表1块、差压式蒸汽流量计2块,以及PLC设备。

数据传输层:配置AP、交换机、数采网关、防火墙、核心交换机、AC、服务器、485 线、光纤收发器以及网线等,构建网络传输硬件平台,使用Modbus TCP 协议、OPC UA 协议、串口协议等对数据进行格式转换与解析,并实时传输消耗的水、电、蒸汽值。

数据存储层:利用数据库技术与物联网技术,实时处理与判别传输的数据,并根据数据类型存入不同数据库。

数据应用层:将番茄加工过程中实时消耗的水、电、蒸汽值等信息以数字化大屏方式展示;同时,结合番茄加工时能源消耗的实时监测数据和大数据分析结果,进行协同优化和实时决策。

3.2 平台系统功能设计

平台的主要功能模块包括能源采集、能源监控、能耗分析及参数设置功能,各功能模块的业务关系如图3所示。

图3 番茄加工全流程能耗监测与可视化平台的功能业务流程Fig.3 Business process of energy monitoring and visualization platform in tomato processing

能源采集模块:能源采集模块的功能是对工厂能源(水、电、蒸汽)的数据进行实时采集,并实时发送到MES数据库存储。

能源监控模块:能源监控模块的功能是对工厂能源(水、电、蒸汽)的数据进行实时监控,及时发现能源消耗情况,并通过曲线图和数据表格的方式展示,实现仪表历史采集数据的分时段查询。

能耗分析模块:能耗分析模块主要用于展示电、水、蒸汽能源消耗的数据趋势图形,按照能源类型分类展示,以时间维度、班组维度、产线维度进行同种能源类型的能耗横向分析比对,查看同一能源类型下车间各班组消耗对比分析,以及同一班组不同产线下能源消耗对比情况。

参数设置模块:参数设置模块用于设置产线能耗分摊比例。

4 番茄加工全流程能耗监测与可视化平台的实现

4.1 硬件及软件部署

将水表机械表更换为数字表,电表更换为数字电表,差压式蒸汽流量计接入485 通讯线,使用串口服务器通过RS485 通讯协议读取水、电、蒸汽数据采集点位信息,连接数采平台软件KEP Server EX实时读取数据,发送到MES 数据库存储。利用IoT Gateway 软件将KEP Server EX 的采集数据传输到IoT 时序数据库供MES 系统使用,并且在IoT Core 中进行维护。配置4 台PDA,将系统自动计算的能源消耗数据以折线图的形式展示工厂或各班组每日、月的单耗趋势。同时,在能耗分析模块增加人工录入界面,当数采通讯中断时,人工录入抄表底数。

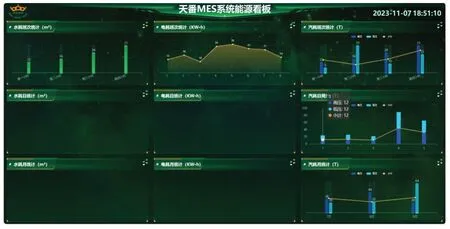

4.2 系统集成及应用

将MES 系统与数据采集部分集成,能源监控和能耗统计分析通过MES系统外接数字化大屏实现。最终开发出的数字化能耗监测平台界面如图4 所示。该数字化大屏将复杂、多变、密集的多种信息进行采集、融合、分析和数据可视化,以图形形式直观地展示给管理者。例如,水耗班次统计、水耗日统计、水耗月统计、电耗班次统计、电耗日统计、电耗月统计、蒸汽耗班次统计、蒸汽耗日统计、蒸汽耗月统计等。

图4 番茄加工全流程能耗监测与可视化平台Fig.4 Energy monitoring and visualization platform for tomato processing

5 结语

绿色低碳环保是企业实现真正可持续发展的重要手段。本文针对传统番茄加工过程存在关键能源消耗数据无法实时监控与管理的问题,利用新一代信息技术并部署数采设备,建立番茄加工全流程能耗监测与可视化平台,实现番茄深加工能耗管控智能化、数字可视化,为番茄加工过程中能源管理提供智慧决策支持。达到了提高决策效率和管理水平、降低番茄加工过程能耗损失,增加了企业经济效益的目的。