电厂输煤场景皮带机智能巡检的研究与应用

2024-04-25陈铮

陈 铮

(国能浙江北仑第一发电有限公司,浙江绍兴 312000)

0 引言

电厂输煤是电厂生产过程中至关重要的一环,输煤设备的安全稳定运行直接关系到电厂的正常生产。然而,由于输煤设备长时间高强度运行,往往会出现皮带撕裂、电机振动、托辊发热异常等问题,如果不能及时发现并处理,将会导致严重的安全事故和生产损失。因此,如何实现对输煤设备的及时、准确监测成为当前亟待解决的问题。

传统的人工目视的巡检方式往往不够及时,也难以做到精准监测,大多数都是事后发现,难以做到事前预防。而采用智能巡检机器人则存在一些盲区问题,像电机的振动、皮带的撕裂等机器人无法做到识别全覆盖。为了解决这些问题,本文提出了一种将智能巡检机器人和定点设备监测相结合的方案,通过巡检机器人和定点设备的协同作业,能够对多种缺陷和异常进行全面监测和预警,从而提高电厂输煤设备的运行安全性和可靠性。

当皮带机设备出现问题时,皮带机的监测系统可以迅速找到问题并及时制止,这为煤矿的正常生产提供了重要帮助。皮带机智能监测系统的引入,不但可以减轻技术人员工作强度,还能够精准地找到故障点,提高故障监测和处理的工作效率[1]。

1 研究背景

1.1 传统巡检方式

传统的输煤设备巡检主要依靠人工巡视和定期检修,存在巡检盲区大、周期长、效率低等问题。同时,对于一些需要实时或接触式采集数据的缺陷,传统巡检方式也往往难以做到精准监测。

1.2 单一巡检机器人巡检方式

现在市面上一些智能巡检机器人的方案,往往存在一些盲区问题,像电机的振动、皮带的撕裂等机器人无法做到识别全覆盖。目前,电机的振动市面上主流的监测方式还是接触式测量,而巡检机器人主要监测手段是非接触式的,无法有效监测到振动数据,也可通过激光测振的方式进行非接触式测量,但是成本过高,不适合此场景的应用。皮带撕裂主要发生在皮带面上,工作面上因为有煤料覆盖,机器人可见光无法直接监测,只能通过皮带的回程面来观测,而机器人因为要观测托辊异常,无法有效兼顾皮带回程面的状态数据;同时皮带撕裂的监测实时性要求非常高,机器人主要还是采用例行巡检的方式,故无法满足高实时性的监测要求。

2 研究方案

2.1 方案架构

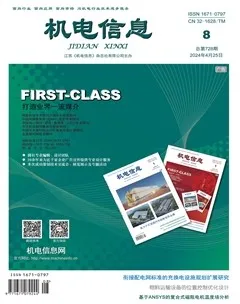

针对传统巡检存在的问题,本文引入了智能巡检机器人技术。巡检机器人配备定点摄像头、温振传感器、皮带撕裂监测等定点设备,通过各类工业协议,统一接入智能化运维平台,形成一个围绕机器人、辅以各类定点传感器的智能巡检机器人系统,能够对输煤设备进行全方位、全天候的监测,并通过机器学习和深度学习算法,实现对各种异常情况的识别和预警。方案架构如图1所示。

图1 方案架构图

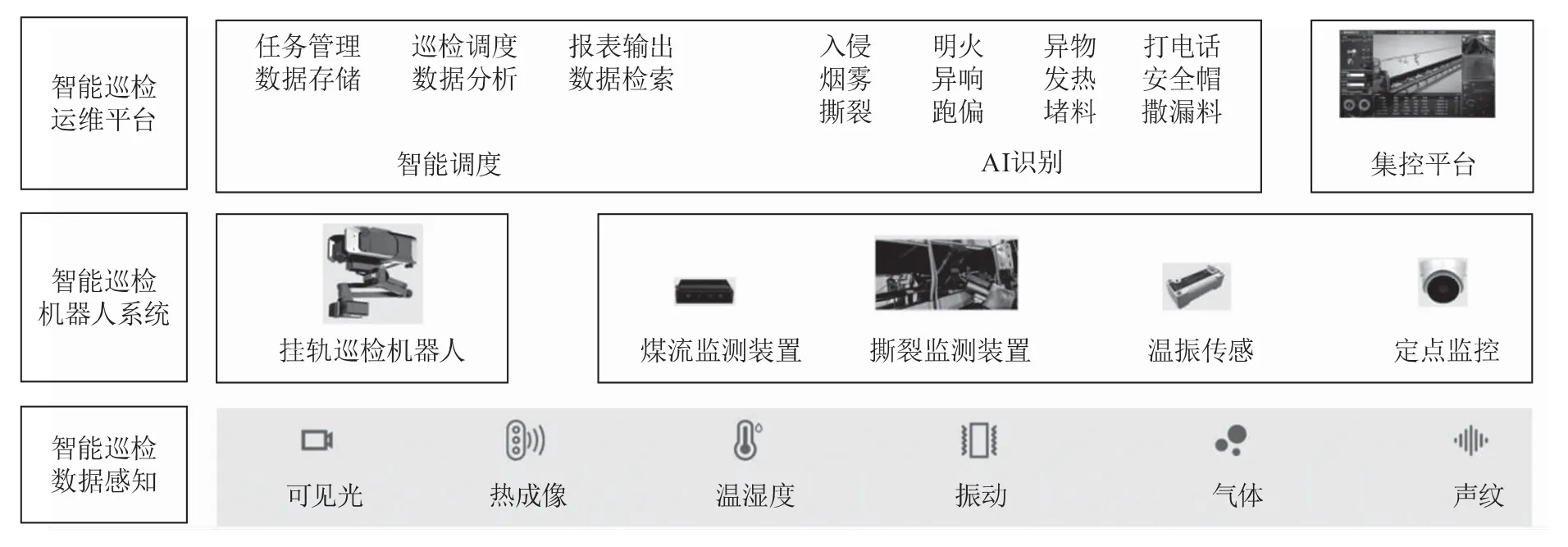

如图2所示,智能巡检机器人系统主要由轨道式巡检机器人、软件平台、供电平台、轨道总成、通信平台、皮带撕裂监测装置、温振在线监测装置、定点摄像头及其他辅助设备组成,通过部署在输煤程控室的后台监控平台,能够实时管理及控制机器人在线进行巡检任务作业;同时,通过信息专网,能够将巡检机器人的巡检画面及巡检结果和其他定点智能监测设备的监测数据及分析结果等信息上传至后台监控平台,实时对现场前端设备的状态进行监控管理。

图2 机器人巡检系统网络拓扑图

2.2 方案应用

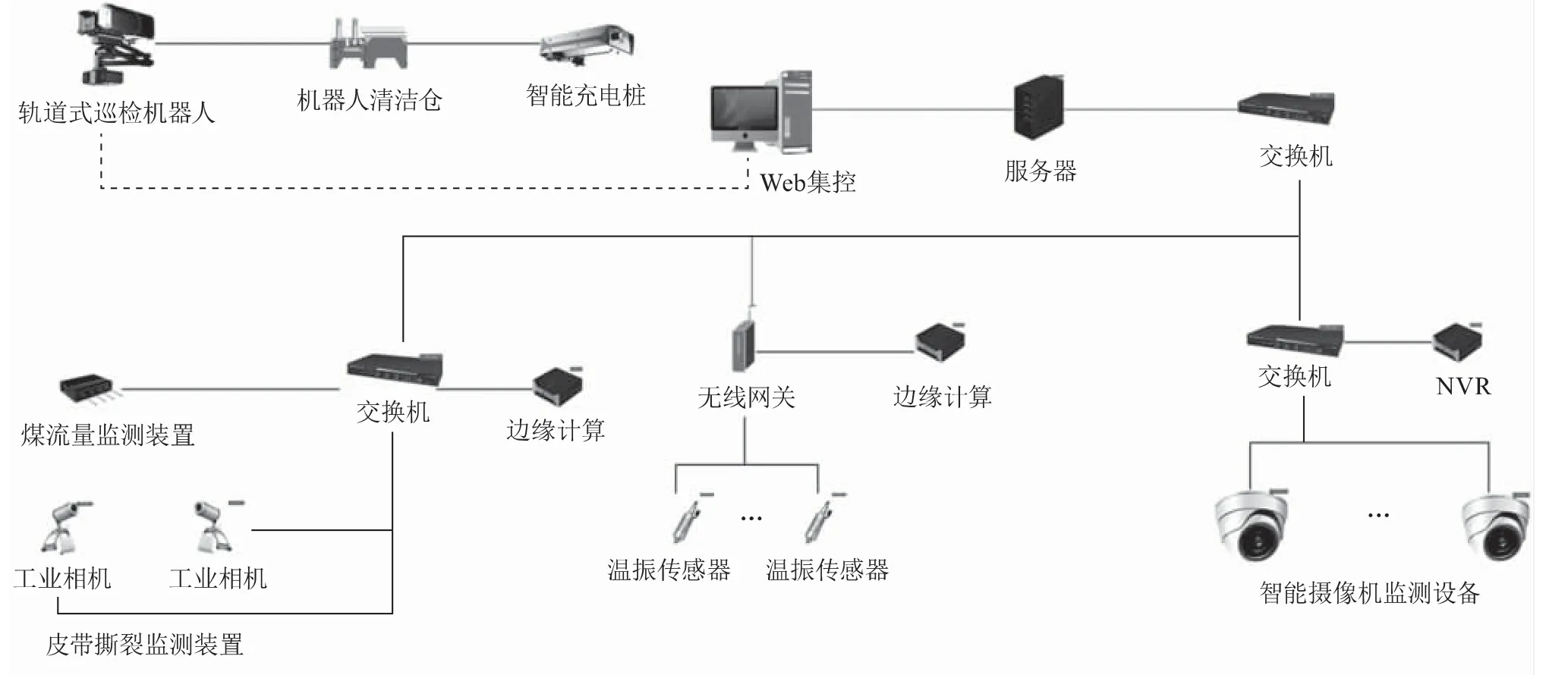

本方案通过在皮带机头部和尾部安装固定式高清摄像机、红外热像仪、振动传感器和皮带撕裂监测定点设备;在廊道内行人侧安装轨道,布置皮带机智能巡检机器人,实现对廊道皮带机驱动装置和皮带机运行状态的实时监测,采集到的图像、温度、振动、声音等数据传输至中控室服务器,系统管理软件实时在线分析检测数据,通过对数据的分析识别,判断是否存在皮带机运行异常和设备故障,以实现对设施异常状况和设备故障的诊断、预警和处置等功能,减少皮带机事故的发生,确保皮带机系统安全可靠运行。安装示意图如图3所示。

图3 机器人巡检系统安装示意图

2.2.1 智能巡检机器人应用

本方案选用的是轨道式巡检机器人,是整个巡检系统的核心组成部分,承担输送区域内巡检和现场处置的主要功能,巡检机器人的主要部件包括车体、驱动电机、控制箱、避障传感器、360°全角度摄像头、红外热成像镜头、LED照明灯具、烟雾探测器、温度/湿度探头、四合一(CO、O2、CH4、H2S)气体传感器、拾音器等。

如图4所示,机器人轨道沿皮带机进行铺设,头尾部设计成平轨,各设计一个充电桩;无线AP安装在头部区域,覆盖全程,保证无遮挡;按需在头部充电桩后1 m左右位置安装机器人自清洁装置。

图4 机器人安装位置示意图

2.2.2 皮带撕裂监测装置应用

钢丝绳芯带式输送机是现代煤矿生产的主要运输设备,实现钢丝绳芯输送带在线监测的关键技术是带式输送机安全运行的重要保证[2]。

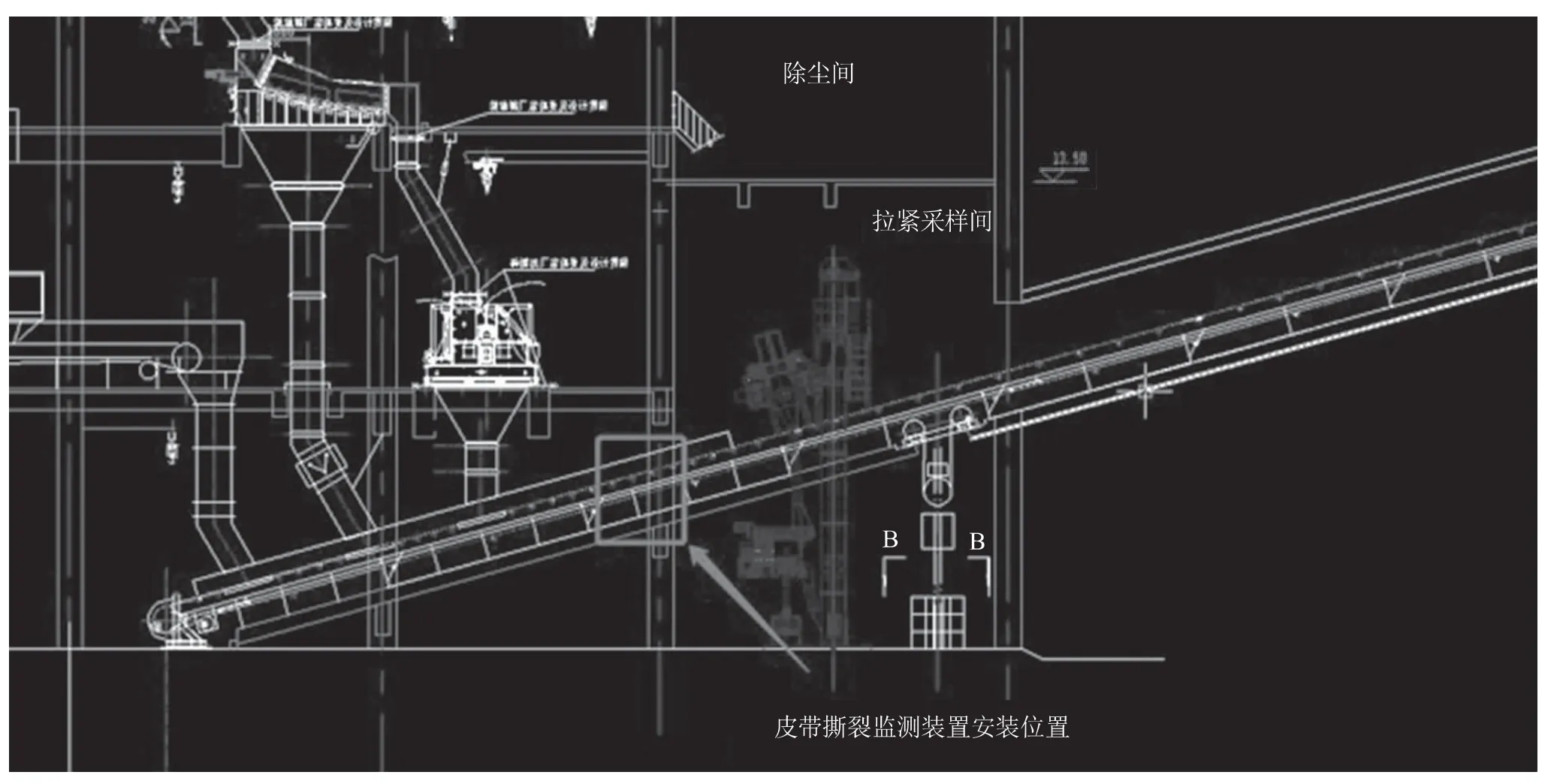

机器人进行巡检时,监测场景主要为皮带上输料的状态,而皮带撕裂处于煤料的下部且皮带高速运动,因此通过在落煤口3 m左右位置增加皮带撕裂智能监测单元(图5)对撕裂进行定点监测和AI识别,发现撕裂缺陷时立即报警。

图5 皮带撕裂监测装置安装位置示意图

皮带撕裂智能监测单元由定点的高速CCD光学相机、激光发射器、AI边缘处理器、通信配电模块及其他附件组成,结合AI图像识别技术对皮带可能出现的撕裂状况进行监测,线激光束打在皮带底部,随皮带呈弧形,当皮带运动时,线激光对皮带进行扫描,高速相机置于皮带两侧底部,与水平呈约45°仰角,实时对带线激光皮带底部进行图像采集,如皮带底部纹理特征异常(有裂纹、裂口等撕裂前兆现象),在异常部分经过线激光时,线激光会发生畸变,此时高速相机采集到线激光畸变的图像传入后台,采用图像识别技术进行诊断分析并告警,记录畸变位置,引起监控人员注意并采取相应措施。

2.2.3 温振传感器应用

输煤皮带机在运行过程中,可能会因电机自身原因、电源原因、负载变化等发生故障,通过监测设备温度、振动数据的变化,可有效预防电机故障的发生[3]。

针对需要采集的振动数据,机器人无法直接监测获取,故在电机、减速机、滚筒等关键设备上安装有温振传感器,用于实时采集设备运行过程中的温度及振动情况,对设备的运行健康状态进行监测与预判。当发现设备存在温度过高或异常振动等问题时会及时定位具体设备的具体位置及问题情况,并将这些信息传输到后台监控平台进行预警显示,提醒后台管理人员处理。

2.2.4 定点相机应用

输煤廊道环境复杂、设备较多,机器人不可避免会有很多视野盲区,所以在机头机尾、落料口、皮带机上方等机器人视野盲区位置按需布置定点监测摄像头,用于监测区域范围内有无人员违规入侵、违规吸烟、异物、明火、未佩戴安全帽等异常行为现象,检测落料口有无堵料、皮带有无跑偏等异常现象,并定位故障位置,将数据信息传输到后台监控平台及时预警,通知后台管理人员处理。

3 方案应用效果

本方案在某电厂输煤皮带上进行了应用,对于皮带日常巡检工作来说,该方案有效提高了工作效率,降低了运维人员的劳动强度,加强了作业的安全性,并产生了可观的经济效益,如表1所示。

4 结束语

本文提出了一种巡检机器人与定点设备协同作业的方案。巡检机器人负责对非接触式数据的采集,定点设备则负责对接触式或需要高实时性的缺陷进行监测,通过两者协同作业,能够实现对输煤设备各种缺陷和异常的全面监测和预警。

通过对电厂输煤场景中智能巡检与定点设备监测方案的研究与应用,本文实现了对多种缺陷和异常的早期识别与预警,进一步提高了电厂输煤设备的运行安全性和可靠性。未来,随着人工智能和大数据技术的不断发展,相信该方案将在电厂输煤领域发挥更加重要的作用。