基于ANSYS的复合式磁阻电机温度场分析

2024-04-25靳峰雷

夏 凡 靳峰雷

(中国原子能科学研究院核工程设计研究所,北京 102400)

0 引言

磁阻电机是利用磁阻最小原理工作的调速电机,其结构简单、调速范围宽,转子上无永磁体和绕组,具有体积小、可靠性高的优点[1]。一般的磁阻电机为单个电机,只有一个输出轴,目前国内外的文献大多是对单个磁阻电机的温度场进行研究[2-4]。文献[5]对开关磁阻电机温度场进行分析,简述了铁损计算模型,利用磁-热单向耦合方法进行电机温度场分析,给出了电机主要部件的温度分布。文献[6]以三相12/8结构的磁阻电机为分析对象,分析了电机铁损的计算方法,计算出不同电机极性分布对电机损耗的影响,同时建立了磁-热单向耦合有限元模型,分析计算电机温升情况。文献[7]对反应堆控制棒驱动机构电机在不同工况下进行温升试验,通过试验结果分析完成了电机散热能力评估。

本文中所研究的磁阻电机用于某核电厂控制棒驱动机构,控制棒驱动机构的功能要求多、空间尺寸有限,且要求电机具有较高可靠性和较长寿命,普通电机难以同时满足以上要求,为此专门研发设计了一种复合式磁阻电机作为控制棒驱动机构的动力源。电机在运行过程中产生损耗会转变为热能,使电机的各组成部分温度升高,而定子绕组温度对绕组绝缘寿命有较大的影响,是电机可靠性的薄弱环节,因此有必要对复合式磁阻电机的温度场进行仿真分析,然后通过样机温升试验进一步验证仿真分析的正确性,以掌握该电机温度场分析及温升计算方法,并为电机的设计定型提供理论支撑。

1 电机运行工况及损耗分析

复合式磁阻电机主要结构包括主轴电机和抓手电机,两个电机同轴布置,每个电机都包含转子、定子、定子绕组和接线盒等,两个磁阻电机的定子壳体通过焊接的方式连接起来。电机的主要功能为主轴电机驱动主轴上下运动及将主轴保持在行程任意位置,抓手电机驱动抓手打开和闭合,主轴电机和抓手电机不允许同时运行。电机所处的环境温度为50 ℃,自然冷却,为保证定子绕组的可靠性和寿命,要求定子温升不超过80 K。根据控制棒驱动机构的运行工况分析电机运行工况,电机最严酷工况为:主轴电机以130 r/min驱动主轴上下运动4.5 min,保持4.5 min,以此为周期持续2 h运行。

电机在运行过程中会产生损耗,损耗的能量转化为热量,传递到电机各部件引起温度升高。电机能量损耗主要包括绕组损耗、铁芯损耗、机械损耗和杂散损耗,其中机械损耗和杂散损耗相对于电机的整体损耗来说,占比很小,故本文不考虑这两种损耗。绕组损耗是电机运行时电流通过绕组产生的,绕组损耗等于电阻与电流平方的乘积。多个绕组其损耗为各绕组损耗的总和,可用下式计算[8-10]:

式中:PCu为绕组损耗值;Ii为i相绕组电流;Ri为i相绕组电阻。

磁阻电机的定子铁耗是计算难点,磁阻电机具有双凸极的结构特征,电压和电流都是非正弦波,同时在电机运行过程中,铁芯的饱和程度一直变化,这就使得铁耗计算更加复杂[11]。结合公式计算和试验得到该电机的主要损耗数据,其最严酷工况下的损耗主要由主轴电机的定子铁芯和线圈产生,如表1所示。

表1 最恶劣工况下电机损耗

2 有限元建模与温度场分析

利用SolidWorks建立电机三维简化模型,将电机损耗作为温度场的热源,加载边界条件和设置材料参数,通过ANSYS有限元分析进行电机的温度场分析。

2.1 基本假设

由于电机结构和内部热量传递比较复杂,为了方便计算,对该电机有限元分析模型进行相应简化,做出一定假设:

1)建模时不考虑电机中的螺栓螺母紧固件、圆角和倒角等结构;

2)将多匝定子绕组等效为一个导热体进行整体建模;

3)将定子铁芯的叠压硅钢片当成整体建模;

4)定子铁芯和线圈是主要热源,依靠热传导向外散热,忽略电机的转子铁芯发热量;

5)不考虑材料的导热系统随温度的变化;

6)把流体作为不可压缩流体处理,控制方程中不包含时间项;

7)不考虑电机由于制造工艺所产生的误差。

2.2 温度场数学模型

在上述假设的基础上,建立电机温度场的数学模型[12]:

动量守恒方程:

式中:ρ为流体密度;μ为动力粘度;p为压力;u、v、w分别为x、y和z方向的速度分量。

能量守恒方程:

式中:T为温度;cp为比热容;k为流体传热系数;ST为粘性耗散项。

质量守恒方程:

2.3 有限元建模

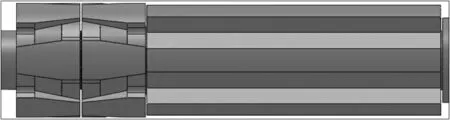

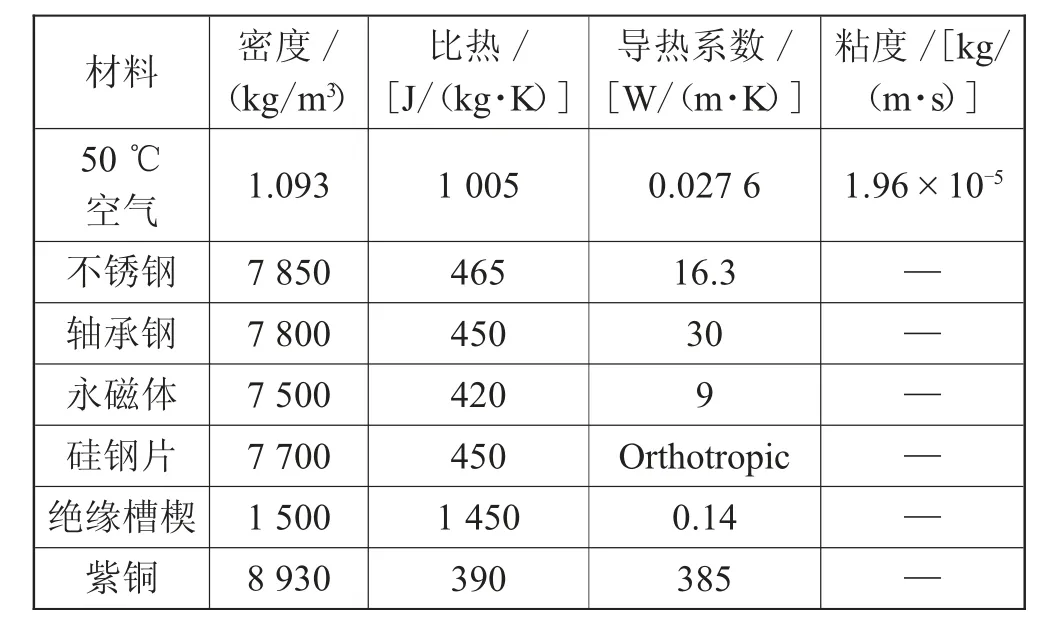

采用SolidWorks建立主轴电机和抓手电机转子的简化结构模型,如图1和2所示,整个电机的简化模型如图3所示。采用ICEM-CFD软件进行网格划分,使用非结构化网格生成方法——四面体网格生成技术,考虑到计算精度及时间,对不同区域的网格划分采用不同精度,定子绕组和定子铁芯温升较大,网格划分更细,其他地方采用略低精度网格划分。电机温度场计算所用的材料物性参数如表2所示。

图1 主轴电机转子结构

图2 抓手电机转子结构

图3 电机简化模型

表2 材料物性参数表

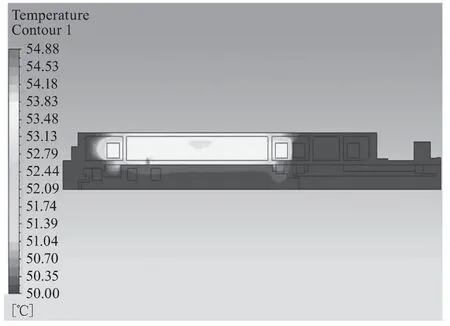

2.4 有限元分析结果

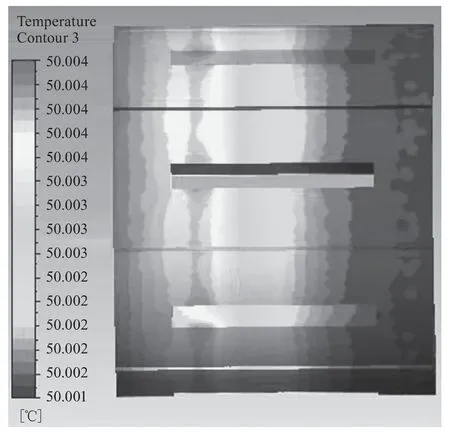

根据上述有限元模型和边界条件,加载求解电机的温度场,得出温度场仿真分析结果。在环境温度50 ℃下,电机运行4.5 min时,磁阻电机轴截面温度云图、主轴电机定子线圈温度云图及抓手电机定子线圈温度云图分别如图4~6所示。从图中可以看出,电机运行4.5 min时,主轴电机最高温度约54 ℃。同时,还可以看出电机的传热及分布规律:主轴电机定子温度最高,最高温度处位于主轴电机定子中部,抓手电机最高温度位于抓手电机定子端部,该部位与主轴电机定子紧密连接,热量通过主轴电机热传导过来。

图4 4.5 min时电机轴截面温度云图

图5 4.5 min时主轴电机线圈温度云图

图6 4.5 min时抓手电机线圈温度云图

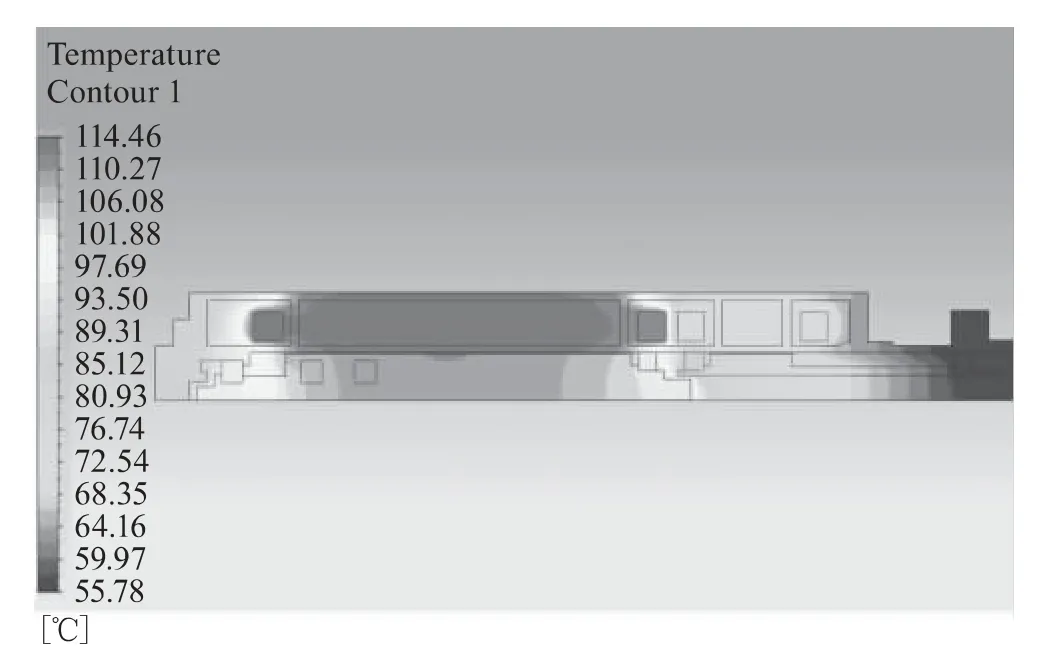

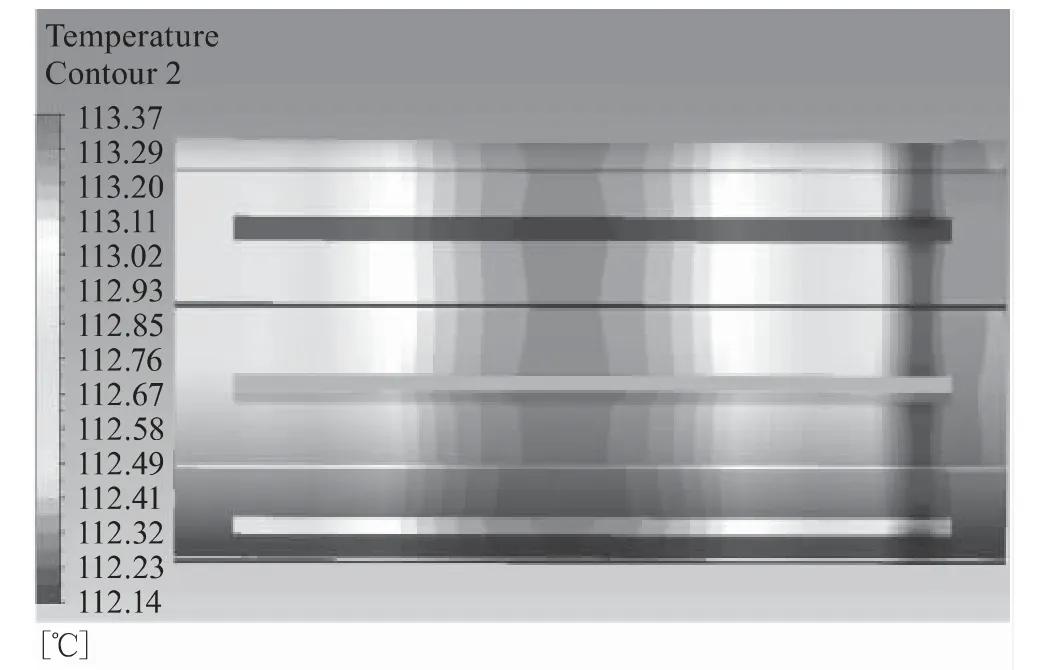

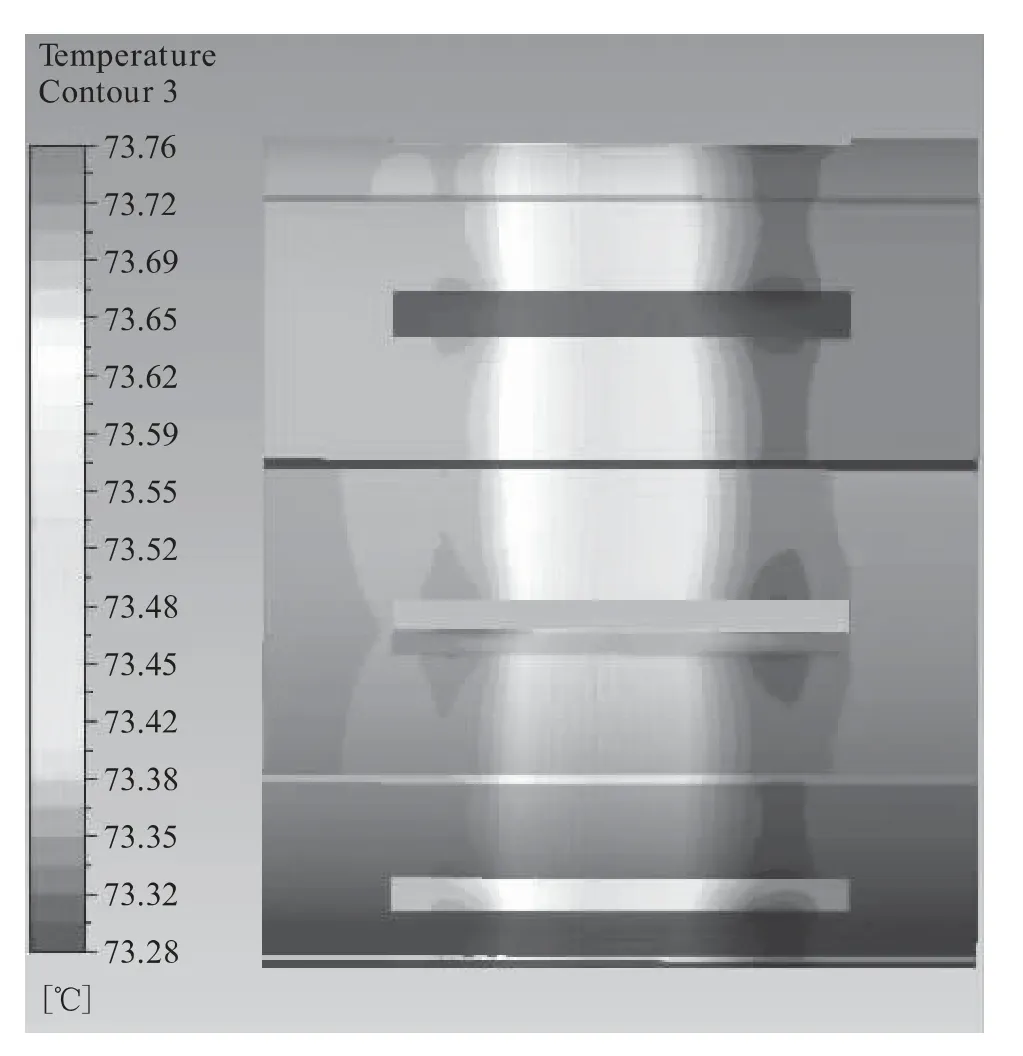

当电机运行4.5 min,保持4.5 min,持续运行2 h后,电机各部件温度逐步升高,磁阻电机轴截面温度云图、主轴电机线圈温度云图及抓手电机线圈温度云图分别如图7~9所示。从图中可以看出,主轴电机定子温度最高,主轴电机转子温度其次,然后是抓手电机,说明电机运行过程中,定子绕组和铁芯产生的热量通过热传导和热对流方式逐步向主轴转子和抓手电机传递。

图7 运行4.5 min,保持4.5 min,持续运行2 h后电机轴截面温度云图

图8 运行4.5 min,保持4.5 min,持续运行2 h后主轴电机线圈温度云图

图9 运行4.5 min,保持4.5 min,持续运行2 h后抓手电机线圈温度云图

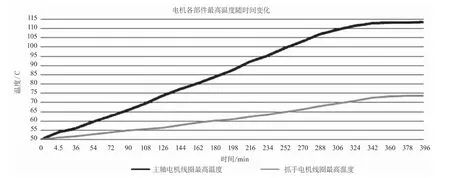

主轴和抓手定子线圈最高温度随时间的变化曲线如图10所示。从有限元分析结果可以看出,主轴电机定子线圈温度由50 ℃上升到114 ℃,温升64 K,抓手电机定子线圈最高温度为74 ℃,温升24 K,均满足温升限值80 K的要求。

图10 主轴和抓手定子线圈最高温度随时间的变化曲线

2.5 温升试验

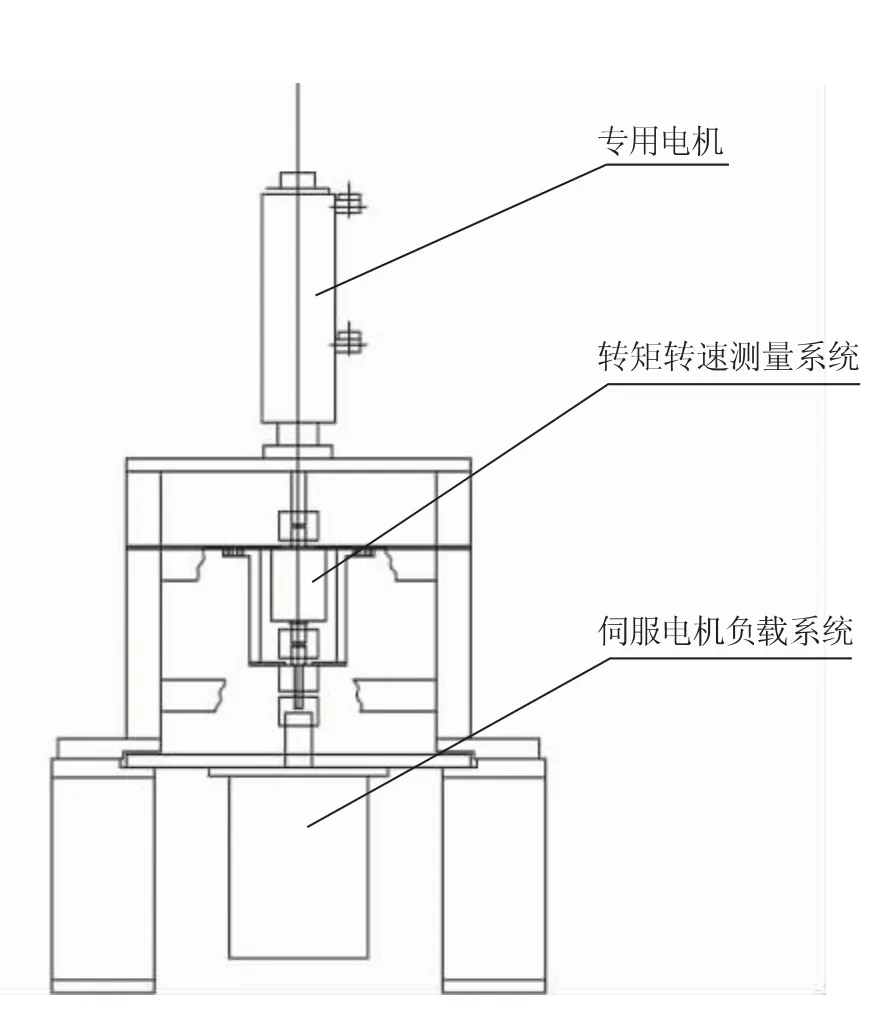

由于复合式磁阻电机结构和传热特性的复杂性,温度场有限元分析有可能出现一定的偏差,还需通过样机的温升试验来验证分析和计算的准确性。采用一台1∶1的复合式磁阻电机样机作为试验对象,利用伺服电机试验台架对样机进行温升试验。伺服电机试验台架主要由台架主体、加载用伺服电机、转矩传感器等部件组成,其结构示意图如图11所示。该伺服电机试验台架可对试验样机进行静态转矩、动态转矩、温升试验等一系列功能性能试验。

图11 伺服电机试验台架结构图

将电机安装在伺服电机试验台架上,按照实际工况设置电机负载,使电机按照运行4.5 min,保持4.5 min的工况循环运行2 h,在电机表面贴有温度传感器记录表皮温度,试验过程中使用数字双臂直流电桥测量电机定子绕组的电阻值,通过电阻法计算电机的动态温升值。将电机温升试验数据与温升计算结果比对,主轴电机定子线圈温升试验值为60.3 K,温升计算值为64 K,试验值略小于计算值,验证了温度场分析的正确性和有效性。

3 结论

本文通过对复合式磁阻电机功能和运行工况的分析,确定了电机最恶劣运行工况,并对该工况下电机热源及其分布进行分析,计算出了电机损耗。利用SolidWorks建立电机简化模型,基于ANSYS有限元分析软件进行电机的温度场分析,最后对试验样机进行温升试验以验证温度场分析的准确性。通过本文的研究分析,可以得出以下结论:

1)电机最严酷工况下的损耗主要由主轴电机的定子铁芯和线圈产生,通过计算和试验得出电机损耗作为温度场分析的热源输入。

2)采用有限元方法进行电机温度场分析,在环境温度50 ℃时,电机运行4.5 min,保持4.5 min,以此为周期运行2 h后,主轴电机定子线圈最高温度为114 ℃,温升64 K,抓手电机定子线圈最高温度为74 ℃,温升24 K,满足温升限值80 K的要求。

3)对样机进行温升试验,温升试验结果为60.3 K,与温升计算结果较为接近,验证了温度场分析的正确性。

4)该分析和试验结果为复合式磁阻电机的设计提供了理论支撑,初步预判了电机运行的可靠性和安全性。