有缆智能一体化分注管柱在海上7″尾管注水井中的应用

2024-04-25窦金虎

窦金虎

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

0 引言

注水开发是海上油田维持地层压力和提高采收率的关键技术之一,特别是在油田开发的中后期,随着地层压力的亏空和油井产量的递减,注水工作会变得尤为重要[1]。定向注水井在此过程中扮演着至关重要的角色,它们能够针对不同的地层和油层特性进行精细化分层注水,实现对地层压力的有效管控。随着海上油田开发调整的逐步深入,目前各类侧钻定向井逐年增多,这类井身结构设计复杂,井眼尺寸小,尤以7″尾管注水井居多,给精细化分层配注带来了诸多挑战。特别是采用常规的大段管柱合注更是导致了区块内油藏地下压力逐渐紊乱,进而引发了地层超压、井侵溢流等问题,给井控和储层保护带来了严重影响[2]。为了解决这些问题,迫切需要对现有海上7″尾管注水井分注工艺进行创新,以应对复杂的井身结构,实现细分层系注水调配,并有效保护储层,达到稳产上产目的。

1 常规注水管柱缺陷

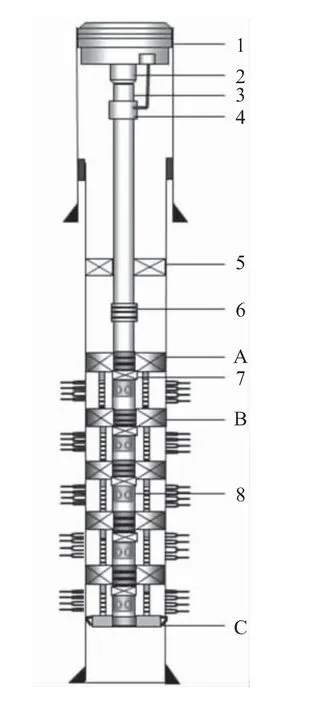

对于海上7″尾管注水井来说,普遍会在完井作业后下入4-1/2″或5″优质筛管来进行防砂。然而防砂后由于管柱内径较小,下入小通径的有缆智能注水管柱会存在较大难度。目前,普遍采用常规注水管柱进行分层配注(图1),但常规分层配注工艺采用钢丝作业导致测调难度极大,特别是一些注水井由于井斜较大,钢丝作业测调没有效果后不得不采用作业费用更高、作业风险相对较大的连续油管进行测调,且不能实时进行测调,无法有效缓解注水井地层压力分布不均的问题[3]。

图1 常规注水管柱结构示意图

2 有缆智能一体化分注管柱

2.1 工作原理

有缆智能一体化分注管柱是采用成熟、有效、可靠的大尺寸有缆智能分注技术来实现智能化实时测调,该管柱在有效增加井筒通径(7″尾管内径)的同时设计采用化学防砂代替机械防砂,并根据注水井地层条件,优选对储层伤害性小、注入性好、渗透率恢复值高的控砂剂,以提高注水效率,从而有效实现7″尾管注水井的精细化分注。

2.2 管柱结构

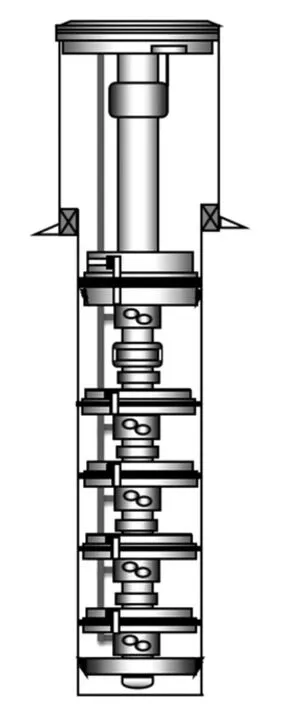

有缆智能分层注水一体化管柱主要由穿线缆顶部封隔器、有缆智能配水器、智能注水层间隔离封隔器、伸缩节、安全接头、液压油管锚等工具组成(图2),适用于大/小通径非防砂、大通径机械防砂、化学防砂等多种完井方式,并能兼容测调一体、有缆智能等多种注水设备[4]。

图2 有缆智能分层注水一体化管柱结构示意图

2.3 管柱优势

1)提高效率:有缆智能一体化分层注水管柱的设计允许所有工具随着油管一趟管柱下入,在完井作业过程中可以减少多次起下管柱的烦琐过程,大幅缩短了管柱下入时间,减少了占井口作业时间,从而提高了井口的工作效率,降低了作业风险。

2)降低成本:海上油田的作业成本本来就高,采用有缆智能一体化分层注水管柱后,无须采用钢丝作业或连续油管作业,可以有效缩短后续测调的时间。这样的技术创新有效降低了作业成本,同时也减少了作业风险。

3)灵活性与可持续性:优化后的管柱设计可以在不占井口的情况下进行化学防砂,初始阶段可以选择不进行防砂处理,这样既减少了初始投资,又能根据实际注水情况和实时数据反馈结果适时采取相应的化学防砂措施,从而降低了整个注水周期的作业成本[5]。

3 现场应用

3.1 注水井概况

B井为渤海油田某开发区块重点注水井,完钻井深为2 465 m。考虑到作业机具的提升能力以及地层压力等因素,B井的井身结构为:12-1/4″井眼下至1 888 m,下入9-5/8″套管至1 886 m,8-1/2″井眼钻至完钻井深2 466 m,下入7″尾管(1 736~2 464 m)。值得注意的是,该井的最大井斜出现在983.47 m处,为73.7°。

根据实钻数据,对B井注水层位进行了细致划分,细分5个注水层位(表1),其5个储层总跨度为260.2 m,垂深跨度为143.7 m,有效射孔垂厚为54.4 m,根据钻后预测,配注压力设定为6.5 MPa,初期配注量为250 m3/d,最大配注量为410 m3/d。根据地质油藏专业的预测,并结合实际测压分析,B井目的层存在严重超压和亏压问题,压力当量密度在0.8~1.24 g/cm3,因此,需采取精细分层注水的方式,灵活调配,以缓解纵向注水的矛盾。

表1 注水储层厚度及注水量分布

3.2 问题解决思路

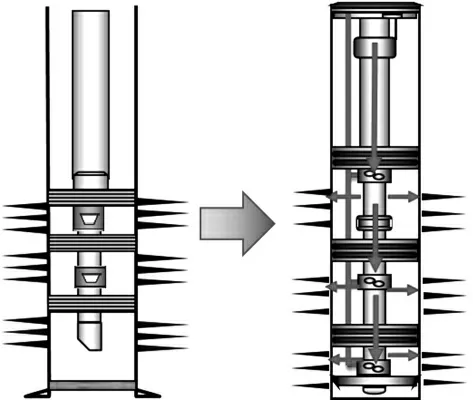

计划对该井实施有缆智能一体化分注管柱,利用分层配注管柱进行精细注水的同时进行化学防砂(图3),从而转变以往先化学防砂再下分层注水管柱的常规操作,不仅有效降低了化学防砂作业风险(化学防砂封隔器遇卡),而且大大提高了作业时效,能更好地实现作业降本增效。

图3 化学防砂注入方式变化图

此外,为确保有缆智能一体化分注管柱在B井中能够成功应用,实际井作业前对该管柱设备应用进行了室内测试,验证其在化学防砂相关药剂浸泡后测试、调配等功能是否正常,并对其在模拟井下温度压力状态下进行测试,将问题消灭在陆地上,以确保现场作业万无一失。最终根据陆地实验结果,有缆智能一体化分层注水管柱满足强度要求,且注水管柱下入不产生屈曲,可以顺利下入到位,表明该方案可行。

3.3 工作流程

1)按照从 “工艺到工具,再到工序” 的技术流程,将电缆通过穿线缆顶部封隔器、智能注水层间隔离封隔器的穿越孔进行穿越,由于该工艺不限制分层数量,整趟管柱采用3-1/2″+2-7/8″油管,封隔器、配水器等所有工具通过油管携带一趟管柱入井。

2)整趟管柱下入到位后,保持配水器全部关闭状态,通过油管内打压,一次可坐封所有封隔器及油管锚,通过穿线缆顶部封隔器、油管锚的锚定机构可有效防止管柱蠕动。

3)坐封结束后,可以通过有缆智能配水器对各个层间封隔器和顶部封隔器进行验封,同时井下配有多功能有缆智能配水器,实时监测各个层间的压力、流量、温度等参数变化,出现问题也能实时反馈,有效提高注水的安全性和高效性,后期无须钢丝作业等即可根据反馈的实时参数进行在线细分层系调配,有效进行细分层系注水。

4)有缆智能一体化管柱配有配套的伸缩短节,后期起下管柱遇阻卡时,如无法提活打捞管柱,可以对井下的穿线缆顶部封隔器、层间隔离封隔器等进行逐层解封,以此有效降低作业风险。同时各个层间隔离封隔器的上端配有特殊用途的安全接头,如该井后期因出砂、砂埋等原因发生井下管柱无法有效起出的情况,管柱可以首先从安全接头脱开,先将安全接头以上的管柱取出,逐层打捞,以简化作业程序,降低打捞风险。

3.4 应用效果

通过一体化管柱与7″尾管的有效配合,B井实现了有效的细分层系注水,且该井自投注后没有出现过出砂现象,有效保持了井筒的稳定性,实现了本区块整个油藏的注采结构优化,大大缓解了地层压力矛盾,有效保障了本区块油藏的注水开发效果。

4 结束语

与常规注水管柱分层配注相比,有缆智能一体化分注管柱在海上7″尾管注水井中的应用效果显著,其采用化学防砂替代机械防砂,能够有效保证地层砂粒不被带出地面,保持井筒的稳定性,且在不增加成本的前提下减少了作业环节,有效降低了作业风险和整体作业成本,进一步提升了注水井生产周期和油藏开发效益,具有极高的推广应用价值。