物料运输设备的位置控制优化设计

2024-04-25丁长富杨庆彧

丁长富 杨庆彧

(中国核电工程有限公司,北京 100840)

0 引言

在现代生产制造领域,自动化生产线已成为生产制造的核心。生产线能够大幅提高生产效率,减少劳动力成本和产品成本,降低产品质量变异性等,逐渐成为当今现代企业不可或缺的一部分。

在自动化生产线中,物料的精准运输和位置控制是最关键的一个要素。

对于短距离的物料运输,一般采用机械臂方式可以容易地达到精准位置控制的目标。

对于长距离、大质量的物料运输,一般采用传送带或运输车的方式,由于物料质量大、运输速度快、惯性大,实现精准的位置控制具有很大的难度。

1 物料运输设备的主要部件

物料运输设备一般主要由步进驱动电机、制动电机、传送带或运输车、位置检测设备和电机控制设备等组成。

在精密定位系统中,步进电机是重要组成部分,在数控生产和经济型定位系统改造及机器人等定位系统的应用领域,有2/3以上采用的是步进电机[1]。步进驱动电机为物料运输提供动力,驱动电机的动力通过滚筒带动传送带滚动或者通过链条带动运输车移动。物料放置在传送带上或运输车上,由一个位置运送到另一个位置,达到物料运送的目标。

制动电机为制动提供动力。当物料运送到目标位置时使物料停在指定位置;或者出现紧急情况下,为避免物料碰撞或跌落,使物料尽快停止运送。

位置检测设备实时检测物料运送过程中所处的位置。

电机控制设备为电机的电气电路提供控制和保护,根据位置检测设备检测的设备位置,驱动传送带或运输车运动来输送物料,当到达指定位置或遇到紧急情况时停止制动。

2 常用的位置控制方法和存在的问题

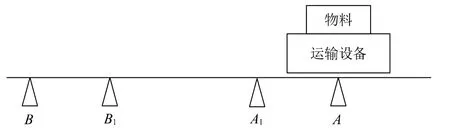

如图1所示,运输设备装载物料由A位置向B位置移动,目标是将物料运送到位置B。为了能使运输设备停在B位置,运输设备需要提前制动减速。假设运输设备在B1位置开始制动减速,制动距离LBB1与运输设备的重量、移动速度和制动电机提供的制动力等参数相关。在移动速度不变的情况下,制动距离LBB1与运输设备的总重量成正比,与制动力成反比。

图1 常用的位置控制方法示意图

它们之间函数关系如下:

式中:VB、VB1为位置B和B1处的速度;a为加速度;LBB1为制动距离。

制动停止后B位置速度为零,因此公式可简化为:

因此:

式中:F为运输设备制动减速过程中制动力和摩擦力的合力;m为运输设备和物料的总重。

在制动减速过程中,物料受到运输设备的反向作用力。通过传送带传送物料时,反向作用力为传送带与物料之间的摩擦力,该摩擦力即运输设备可以提供的最大制动力。当通过运输车传送物料时,制动力由运输车直接作用在物料上,最大的制动力受制于物料的承受能力,过大的制动减速将使物料变形损坏。通常取最大制动力的中间值作为制动减速的制动力。

通过上述公式确定制动距离后,在B1位置处设置位置开关用于确定减速制动的开始时刻,当制动系统检测到B1的位置开关信号后由制动电机施加制动力,即可使物料制动减速准确运送到B位置。

在物料重量和运送速度不变的情况下,上述位置控制方法可以达到理想的物料运送要求。但在实际的生产运行过程中,所运送的物料质量和运送速度并不是一直不变的。当物料质量和运送速度任何一个发生变化时都需要重新计算制动距离,并调整B1处位置开关的检测位置。

3 位置控制方法优化

为了解决常用的位置控制方法中存在的问题,在运输设备中增加绝对编码器和称重器。在物料装载到运输车上时通过称重器测量获得物料重量。在运输车的驱动轴上安装编码器,用于实时测量驱动轴的旋转转数。

绝对编码器是一种新型电子产品,被广泛应用在工业生产的转速测量和位置测量中[2]。绝对编码器直接输出运动部件角位移的绝对数值,绝对数值以编码的形式表示出来,即每个角度位置都有唯一对应的数字代码输出[3]。编码器按照信号和原理分类,一般分为增量式和绝对式两种,增量式编码器已经很难适应高速高精度伺服系统的要求[4-5]。

3.1 位置计算

位置信息是物料运输设备控制的一个重要参数。物料运输设备在确定的路径运送物料,设备的位置信息是一维函数。以物料运输设备的起点A位置作为参照点,任何一刻的位置信息与运输设备相对于A位置的移动距离相关。

首先对运输设备进行标定,即标定运输设备在A位置和B位置的编码器数据。在A位置时记录编码器转数为RA,在B位置时记录编码器转数为RB。在任何一个时刻,运输设备的位置可由下列公式计算:

式中:F(t)为t时刻运输设备相对于A的位置;Rt为t时刻运输设备的编码器转数;RA为A位置编码器转数;RB为B位置编码器转数;LAB为A位置与B位置之间的距离。

3.2 速度计算

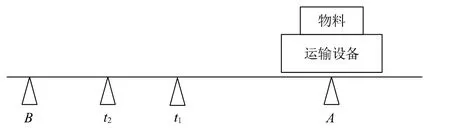

如图2所示,运输设备装载物料由A位置向B位置匀速移动,则运输设备的移动速度可由如下公式计算:

图2 精准的位置控制方法示意图

式中:Vt2为t2时刻的速度;Rt1为t1时刻的编码器转数;Rt2为t2时刻的编码器转数。

为获得准确的速度值,应以尽量小的时间频率计算速度。假定速度计算周期为200 ms,即每隔200 ms计算编码器的转数,并计算速度。则式(5)可简化为:

式中:ΔRt2为t2时刻最近两次采样计算的编码器转数差。

3.3 移动速度控制

如图1所示,物料在A位置装载,B位置卸载,在水平轨道AB路线运送物料。运输设备由A位置到B位置移动过程中经历三个不同运行状态的阶段:A到A1加速运行阶段、A1到B1匀速运行阶段和B1到B制动减速阶段。

为保持物料平稳运送,避免加速和减速对物料和运输设备的冲击力,在加速阶段和减速阶段的加速度应小于加速度限值,同时应保持平稳的加速度。加速度的限值由物料的特性和运输设备的物理设计决定,可以通过估算或者试验的方法确定。当加速度限值确定后,作为参数数据用于移动速度控制参数。

另一方面,为保持一定的生产效率,又要求尽快将物料由A位置运送到B位置,即要尽可能地减小三个运行阶段的总时间。

运行总时间计算公式为:

因此:

因为运输设备在A1B1段为匀速移动,AA1段与B1B段的加速度大小相同,因此,VA1=VB1,LAA1=LB1B。上述公式(11)可推导如下:

式中:T为物料由A位置运送到B位置的总时间;LAA1为AA1段的距离;LA1B1为A1B1段的距离;LB1B为B1B段的距离;LAB为AB段的距离;a为物料运送加速度。

3.4 制动力和驱动力计算

通过估算或者试验的方法确定物料加速度限值后即可计算出运输车制动力和驱动力的最小值为ma,其中m为物料和运输车的总质量,a为加速度限值。物料的重量在物料装载于运输设备上时由运输设备的称重器进行称重,所称重量值与运输设备自身的重量相加即为总质量。

在物料运送过程中,通过公式(5)进行实时速度计算和加速度计算,通过公式(4)进行实时物料运送位置计算。计算获得的数据作为制动力和驱动力的大小调节参数,使运输设备在设定的运行参数范围内运送物料。

制动力由制动电机提供,驱动力由驱动电机提供,两个电机独立工作,在任何一个时刻只有一个电机投入运行。制动电机运行时,制动电机的电气控制电路将闭锁驱动电机的运行;同理,驱动电机运行时,驱动电机的电气控制电路将闭锁制动电机的运行。

制动电机和驱动电机控制为闭环控制,物料运输设备控制系统实时计算的移动速度、加速度与设计确定的移动速度和加速度进行偏差比较,偏差值作为制动电机和驱动电机控制回路的输入,制动力和驱动力的大小为偏差值的函数。

3.5 数据仿真计算

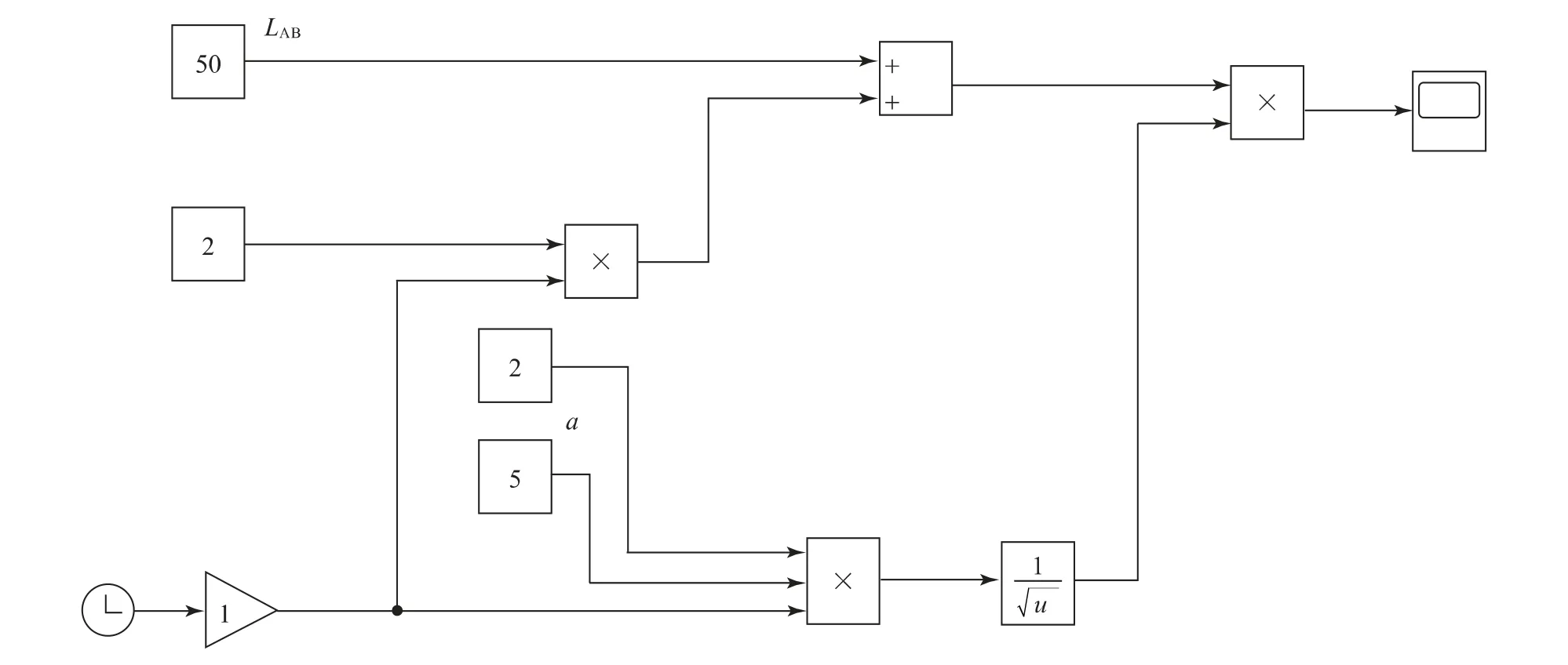

对公式(12)建立仿真模型,如图3所示。

图3 仿真模型

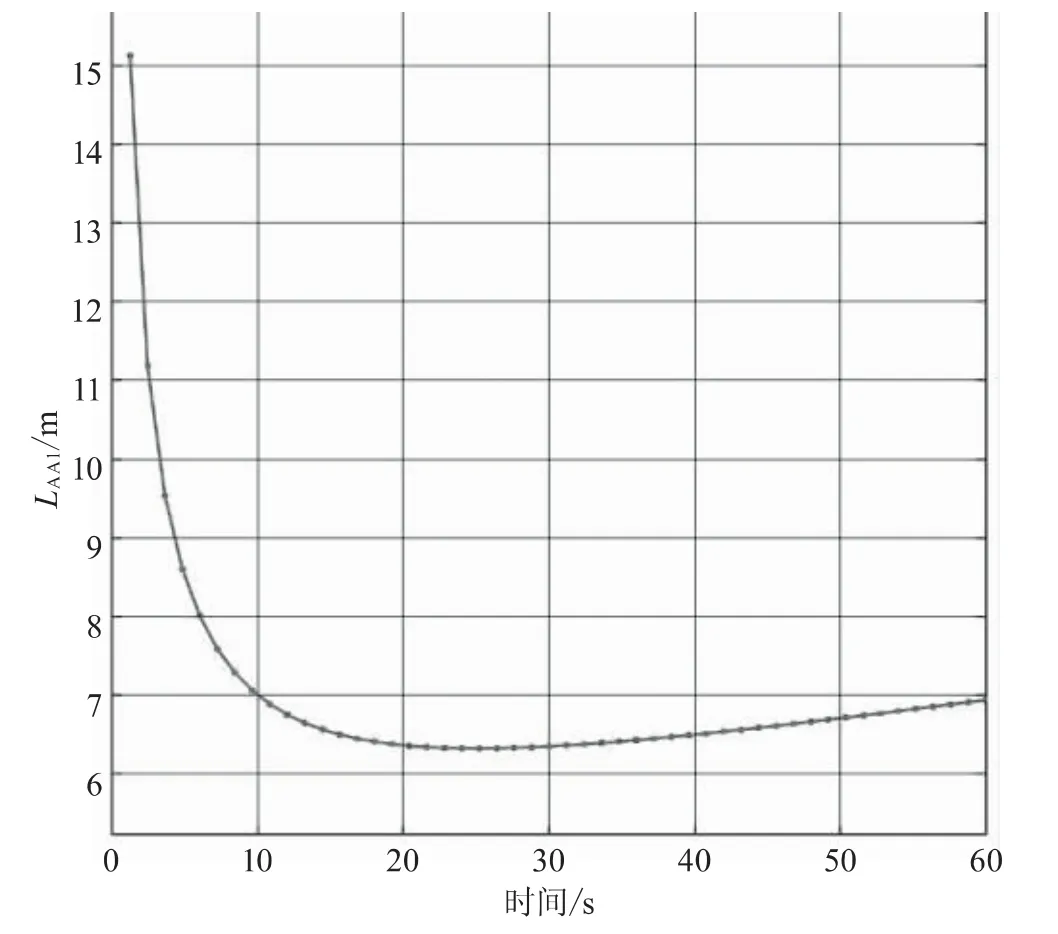

假定物料运送距离LAB为50 m,物料的最大加速度a为5 m/s2。将参数代入仿真模型进行仿真计算,得到物料运送时间T与加速段LAA1之间的关系曲线,如图4所示。

图4 运送时间T与加速段LAA1关系曲线

图4的运送时间T与加速段LAA1关系曲线为运输设备的位置控制提供了基础。

由仿真模型可得,如果设计物料由A运送到B的总时间为7 s,则LAA1的距离为10 m,VA1=VB1=10 m/s,

如果设计物料由A运送到B的总时间为6.5 s,则LAA1的距离为15.5 m,VA1=VB1=12.45 m/s,LB1B=15.5 m,

由这些设计确定的数据即可计算加速时间、减速时间、制动力和驱动力等与运输设备控制相关的参数。

4 结束语

传统的运输设备位置控制方法通过在运输轨道的固定位置设置位置检测开关来确定制动力投用时间,该方法在实际生产应用过程中具有一定的局限性。

通过增加称重器和转速测量设备,对运输设备位置控制方法进行优化设计,使运输设备的制动力投用时间、制动力大小、驱动力大小、物料运送位置和运送速度由运输设备实时计算,提高了运输设备位置控制的适用性。