新型煤泥烘干系统在某火电厂煤场中的应用研究

2024-04-25邓绍贤

邓绍贤

(贵州盘江电投发电有限公司,贵州六盘水 553531)

0 引言

煤泥泛指煤粉含水形成的半固体物,是煤炭生产过程中的一种产品,其种类众多,用途广泛,根据品种的不同和形成机理的不同,其性质差别非常大,可利用性也有较大差别。由于煤泥持水性强,水分含量高,含水一般在30%以上,且煤泥中一般含有较多的黏土类矿物,粒度组成细,所以大多数煤泥黏性大,为此煤泥很难被工业化应用[1]。火电厂通过掺烧煤泥可以大幅节约经济成本,但由于煤泥含水量较高,故其掺烧比例应较小[2]。为此,文献[3-4]探讨了煤泥烘干技术在燃煤电厂的应用,主要采用煤泥烘干机进行入炉煤质烘干,但煤泥烘干机存在电耗较高、安全性不高的问题。为此,本文研究了一种采用蒸汽供热地暖管的新型煤泥烘干系统,该系统可以实现低温干燥,相比于传统的干燥设备安全性更高。煤泥中含有易燃易爆的有机物质,因此在干燥过程中存在一定的安全风险,而采用蒸汽供热地暖管的新型煤泥烘干系统利用蒸汽传热地暖管对煤泥进行干燥处理,避免了直接接触高温空气而导致的煤泥自燃和爆炸等问题,提高了生产的安全性和可靠性[5]。

1 现状概述

某电厂原生产干煤泥的工艺为晾晒煤泥,通过太阳直接进行晾晒。现要提高煤泥产量,将工艺更改为采用蒸汽烘干煤泥,通过在新建煤棚设置煤泥烘干装置来提高干煤泥的产量。

新建煤棚分为三块,针对新建煤棚一区(长115 m、宽66 m)地面布置地暖式煤泥烘干系统。在煤厂地面铺设换热管,通过散热的方式对煤泥进行烘干。烘干系统采用蒸汽作为热源,蒸汽从临机母管上预留接口取用。鉴于煤泥的烘干要求为将水分从26%降到17%,故设计蒸汽的参数为0.5~1 MPa,温度为260~280 ℃,经过换热管,最后出来的为凝结水,水的压力为0.5 MPa,温度为151 ℃。煤泥采用自然堆高的形式,经过试验,煤泥自然堆高的高度大约为1.5 m。

煤泥烘干系统散热管屏分为8组,每组设置一个进口、出口集箱,在进口连接管上设置手动、电动阀门调整蒸汽流量及温度。散热管采用ϕ60×4 mm、材质20-GB/T 3087的碳钢,管子节距为0.5 m,地面铺设面积约7 800 m2。设计管屏上铺设粉煤灰及煤矸石,为保障受热面管屏不被工程机械操作时损伤,在第6、7、8组管屏部分区域用槽钢形成框架支撑铺设360 m2钢板。

2 煤泥烘干系统组成

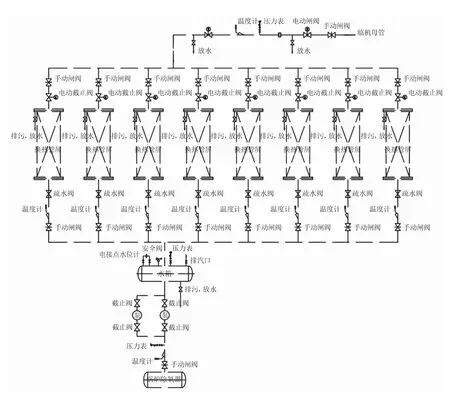

新建煤泥烘干系统由换热管屏、进口蒸汽管道、回水管道、仪表控制四部分组成,如图1所示。

图1 新建煤泥烘干系统图

2.1 换热管屏

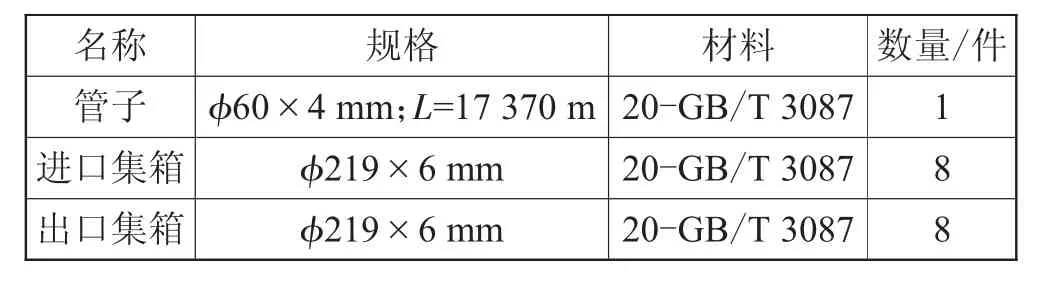

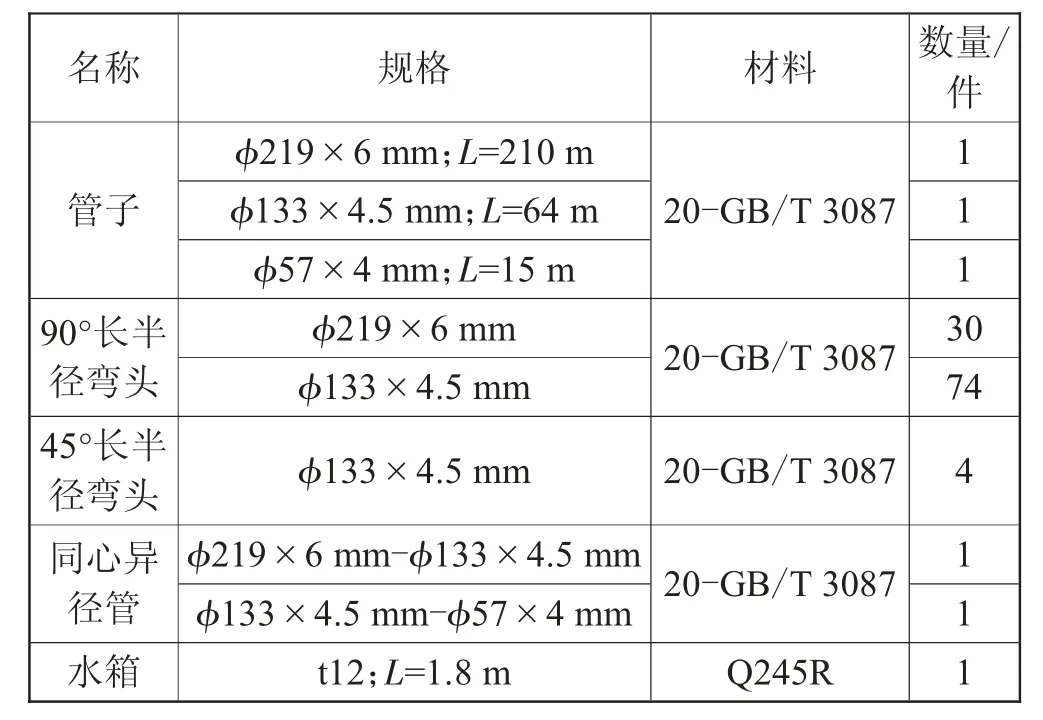

为提高效率,将整个管屏分为8个小管屏(模块),每个模块设置一个进口集箱(规格:ϕ219×6 mm;材质:20-GB/T 3087)、一个出口集箱(规格:ϕ219×6 mm;材质:20-GB/T 3087),模块中的换热管数量为16(17)根,管子节距为0.5 m,换热管采用规格为ϕ60×4 mm、材质为20-GB/T 3087的碳钢;模块宽度为8 m(8.5 m),模块长度为11.63 m,在模块长度方向换热管设置15个π型膨胀弯,为方便排水,将管屏与水平面设置一个0.3°的夹角。换热管屏材料规格如表1所示。

表1 换热管屏材料规格

2.2 进口蒸汽管道

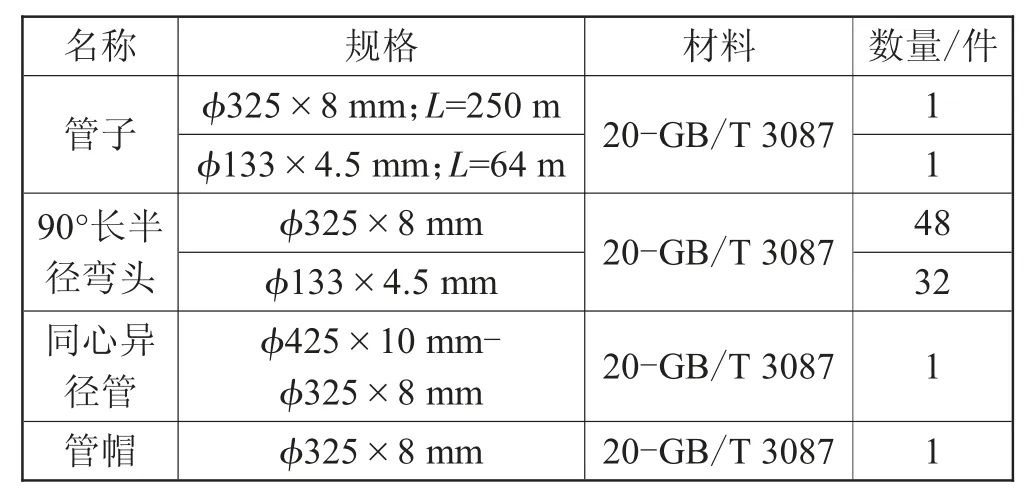

进口母管经过煤棚西侧,到煤棚南侧,由8个进口连接管与8个模块进口集箱相连,进口母管在西侧设置7个π型膨胀弯,在西侧设置4个π型膨胀弯;进口母管由规格为ϕ325×8 mm、材质为20-GB/T 3087的管子及规格为ϕ325×8 mm、材质为20-GB/T 3087的90°长半径弯头(GB/T 12459—2017)组成,模块进口连接管由规格为ϕ133×4.5 mm、材质为20-GB/T 3087的管子及规格为ϕ133×4.5 mm、材质为20-GB/T 3087的90°长半径弯头(GB/T 12459—2017)组成。进口蒸汽管道材料规格如表2所示。

表2 进口蒸汽管道材料规格

2.3 回水管道

每个模块的出口集箱通过出口连接管将凝结水汇集到水箱,通过水泵将水箱内的凝结水送至锅炉除氧器中。每个模块设置一个出口连接管,连接管由规格为ϕ133×4.5 mm、材质为20-GB/T 3087的管子及规格为ϕ133×4.5 mm、材质为20-GB/T 3087的90°长半径弯头(GB/T 12459—2017)组成;水箱采用t12的Q245R钢板制作为圆形卧式水箱;水泵出口回水管由规格为ϕ219×6 mm、材质为20-GB/T 3087的管子及规格为ϕ219×6 mm、材质为20-GB/T 3087的90°长半径弯头(GB/T 12459—2017)组成。回水管道材料规格如表3所示。

表3 回水管道材料规格

2.4 仪表控制

为控制及检测烘煤装置消耗的蒸汽量,在进口母管上设置一个手动闸阀、一个电动闸阀、一个电动调节阀、一个蒸汽流量计、一个温度计、一个压力表、两个放水阀门;在每个进口连接管上设置一个电动截止阀、一个手动闸阀,每个进口集箱设置一个截止阀用于放水,在每个出口连接管上设置一个疏水阀、一个手动闸阀、一个温度计;水箱上设置一个带远程显示的液位计、一个安全阀、一个压力表、一个排气阀、一个放水阀,水泵采用一备一用,每个水泵前后都需设置一个截止阀,在回水管靠近锅炉除氧器端设置一个压力表、一个温度计、一个手动闸阀。

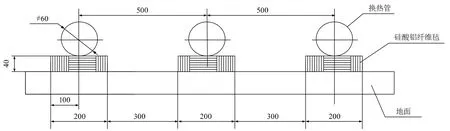

2.5 管道保温

采用 “硅酸铝纤维毡+铁丝+铝皮” 的形式对管道及集箱进行保温,管道及集箱大于DN50保温厚度为160 mm,管道小于DN50,采用硅酸铝纤维绳,保温厚度为30 mm。新建煤泥烘干系统需要增设保温的元件包括换热管屏、管道、水箱、阀门本体等。以换热管屏加装保温为例,如图2所示。

图2 换热管屏保温示意图

3 试验验证方案及结果

为检验煤泥烘干系统的烘干效果,验证系统铺设煤矸石及钢板两种方案的可行性,收集相关参数,摸索优化系统的运行方式,为后期煤泥烘干系统的投运、煤泥堆存、优化整改等提供依据,决定对煤泥烘干系统开展烘干试验。

3.1 试验方案

试验分为两种方案进行,一种是将煤泥堆放到铺设有钢板的管屏上进行试验,另一种是将煤泥堆放到铺设有煤矸石的管屏上试验。

方案一:试验在煤泥烘干系统铺设钢板的第6、7、8组管屏上进行,该区域管屏底部垫60 mm厚的粉煤灰,管屏表面铺设δ=16 mm的钢板,铺设面积360 m2,在该区域管屏上堆放压干煤泥,并用小型挖机均匀铺开,确保煤泥堆放厚度在300、500 mm。煤泥堆放完毕后,对该区域管屏通蒸汽进行加热,管屏热量通过钢板传出,从而对煤泥进行加热,实现水分烘干。

方案二:试验在煤泥烘干系统铺设煤矸石的第3、4、5组管屏上进行,表面铺设厚度约80 mm的煤矸石。将压干煤泥堆放到该区域,并用小型挖机均匀铺开,确保煤泥堆放厚度在300、500 mm。煤泥堆放完毕后,对该区域管屏通蒸汽进行加热,管屏热量通过煤矸石传出,从而对煤泥进行加热,实现水分烘干。

3.2 试验结果

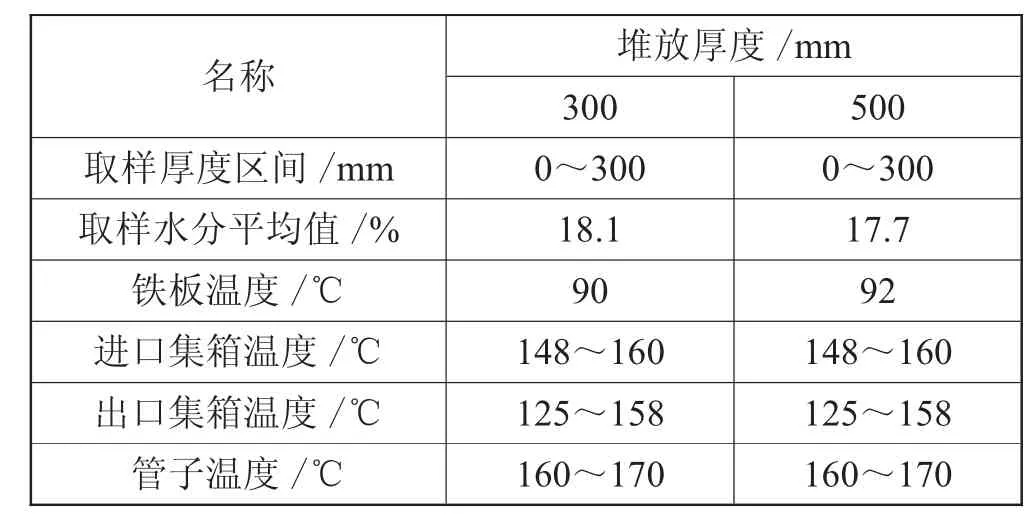

为了使试验结果更具对比性,两种方案采用相同的蒸汽参数和堆放厚度,进口母管蒸汽压力0.55MPa,温度271 ℃;蒸汽流量13.2 t/h;烘干时间29 h。方案一和方案二试验对比结果如表4和表5所示。

表4 方案一试验结果

通过表4和表5综合对比可以得出,两种方案对堆放厚度300、500 mm煤泥进行加热烘干后的水分平均值分别为18.1%、17.7%和14.03%、12.33%,得出结论:采用方案一需要大量的钢板,投资成本较高,方案二烘干效果较好且投资成本更低,为此该厂采用方案二进行改造。

4 土建方案

新建的煤棚一区地面布置地暖式煤泥烘干系统,根据设计图纸要求进行土建。通过煤泥烘干系统的烘干效果验证,煤棚内烘煤区域场地采用 “毛石+煤矸石+原灰” 进行夯实,毛石厚度不低于350 mm,煤矸石嵌缝平整后铺设管道。管道间隙采用粉煤灰(原灰)填平碾压紧实,压实系数不得低于0.96。管道上铺设煤矸石厚度80 mm,压实系数不得低于0.96。

土石方工程施工前应进行挖、填方的平衡计算,综合考虑土方运距最短、运程合理和各部分工程衔接施工等,做好土方平衡调配,减少重复挖运。沟道表面应平整,沟底无反坡、凹兜,沟沿走向宽窄一致,外形美观,沟内无杂物。沟底坡率、截面尺寸、混凝土强度、砌块及砂浆强度、变形缝位置及数量应满足设计及规范要求,采取分段施工时,必须有施工缝防渗漏的保证措施。

5 结束语

本文研究了新型煤泥烘干系统在某火电厂煤场中的应用,通过在新建煤棚设置煤泥烘干装置来提高干煤泥的产量,该新型蒸气煤泥烘干系统具有结构简单、维护方便、环保节能等优势,使得蒸气煤泥烘干系统成为当前煤泥干燥领域的推荐设备之一。