AAO+MBR+化学沉淀除磷工艺在高磷生活污水中的工程应用

2024-04-24瞿晶晶黄胜韩康宋劲强

瞿晶晶 黄胜 韩康 宋劲强

(君集环境科技股份有限公司,湖北 武汉 430000)

1 引言

湖北省某磷化工厂生产废水经污水厂处理后排入大雁河,最终汇入澴河,但生活污水和雨水未经处理直排导致下游的余家坡国控断面监测指标不能稳定达标。该厂区的生活污水主要来自各生产车间化粪池出水,且有少量工业废水渗入,污水中总磷含量较高,含有部分氟化物等,水质较为复杂。为满足环保要求、促进可持续发展,该化工厂新建雨污分流管网并自建生活污水处理站,对厂区生产车间的生活污水进行应急处理,处理达标后排入大雁河。

2 设计水质水量

根据该化工厂雨污分流项目总体规划,参考该化工厂现状用水量并结合给水工程规划确定生活用水定额,确定取值为100 L/(人·d),管网收集率为100%,平均用水量为80 m3/d,最大用水量为120 m3/d,考虑处理余量,则生活污水处理量为120 m3/d。

根据GB 18918—2002《城镇污水处理厂污染物排放标准》一级A 标准及该化工厂提供的水质检测报告,具体设计进出水水质见表1。

表1 设计进出水水质mg/L

3 工程方案

3.1 处理工艺选择

考虑到该厂区污水的特点,为了保证脱氮除磷效果及出水水质的稳定,本工程采用AAO+MBR+化学沉淀法处理工艺。

AAO 工艺是一种带混合液回流的前置反硝化生物脱氮除磷工艺。好氧池外回流的含磷污泥和原水一起进入厌氧池,聚磷菌在厌氧池中进行磷的释放和有机物的摄取,反硝化细菌在缺氧池中将回流液中产生的大量和NO2-N 进行反硝化脱氮,生成N2和NOX逸出水体实现脱氮,有机物在聚磷菌及反硝化菌的生长繁殖过程中被消耗去除,含氮化合物在好氧池中被氨化继而被硝化,同时聚磷菌过量摄取磷并通过排放富磷的剩余污泥实现生物除磷。AAO 工艺通过创造更适合特定微生物生长的环境,达到同步高效除磷、脱氮的目的。

MBR 膜具有良好的分离能力,能高效去除悬浮颗粒、胶体、浊度、细菌、大分子有机物等,产水水质指标稳定可靠。MBR 工艺中膜的截留作用使活性污泥处于高浓度状态中,确保了生物降解的稳定性,提高了生化系统的抗冲击能力,保证了出水CODCr,BOD5,NH3-N 及SS 的稳定去除率,而且系统产生的剩余污泥量较少。由于膜系统的引入可以显著延长污水处理过程的污泥停留时间(Sludge Retention Time,SRT),有利于世代较长的硝化细菌的富集和生长,并最终体现为MBR 在硝化和反硝化作用上的优势[1]。此外,由于MBR 系统的污泥浓度通常较高,生物量较大,生物除磷作用也得以强化[2]。

由于进水TP 含量较高,生化处理单元除磷工艺无法保证出水TP 稳定达标,故增加后续化学沉淀除磷措施,投加化学试剂进行化学除磷是实现污水完全除磷的有效方法。本工艺选择投加铝盐辅助化学除磷,铝盐与水体中的磷酸盐等物质生成非溶解态的化合物,再投加聚合氯化铝(PAC)、聚丙烯酰胺(PAM)发生絮凝反应,生成的磷酸盐等聚合物使污水中的磷浓度得以降低,同时可使污水中的氟浓度降至更低,原因是铝盐在絮凝除氟过程中,通过吸附作用、离子交换、络合沉降等去除氟离子(F-),其中Al3+和F-发生络合反应形成AlF2+,AlF3,多种铝氟络合物,铝盐与氢氧根(OH-)作用生成Al(OH)3矾花,矾花吸附铝氟络合物产生沉淀,从而去除水中的F-。由于F-与OH-的半径及电荷相近,在絮凝除氟过程中,投加到水中的铝盐聚阳离子及水解后形成的无定形Al(OH)3沉淀中的OH-,在等电荷条件下会与F-发生离子交换而去除F-[3]。该组合工艺具有明显优势,对进水适应性强、抗冲击负荷强、深度脱氮除磷除氟、出水水质稳定。

3.2 工艺流程

污水处理工艺流程见图1。该厂区各车间生活污水通过污水干管汇集到主管并输送至粗格栅,拦截纸屑及纤维等较大漂浮物等,随后进入调节池,并在池内进行均质均量混合,再经由泵提升至后续生化处理单元。在AAO 工艺单元,经过厌氧、缺氧、好氧反应,通过聚磷菌释磷、吸磷,硝化菌与反硝化菌的硝化和反硝化反应,污水中的CODCr,BOD5,TN,NH3-N,TP 等污染物质被有效去除。AAO 处理后的污泥混合液进入MBR 膜池,以MBR 膜池取代传统AAO 生化池后的沉淀池,不仅能有效地通过膜组件的固液分离作用实现泥水分离,同时提高了生物反应器中的活性污泥浓度,进一步强化了生化处理效果,CODCr,BOD5,NH3-N 及SS的去除率进一步提升,而且通过回流混合液到厌氧池、缺氧池,提高了TN 去除率。膜池出水通过产水泵抽吸进入化学反应池,在反应池中投加除磷剂、PAC、PAM 去除生化单元未去除的超量磷,保证出水TP 稳定达标,同时达到降低氟化物及其他污染物的目的。二沉池对化学混凝后的混合液进行泥水分离,上清液经NaClO 出水消毒后达标排放,沉淀后的污泥经污泥池浓缩储存,并定期外运和处置。

图1 污水处理工艺流程

4 主要构筑物及设备

4.1 格栅池及调节池

本工程格栅池与调节池合建,总尺寸为4.0 m×2.5 m×2.5 m,碳钢防腐结构。其中格栅池尺寸为1.0 m×0.7 m×0.8 m,用于拦截污水中较大的悬浮物及其他杂物,具有保护后续处理单元中提升泵的作用。粗格栅选用不锈钢人工格栅,栅宽700 mm,栅条间隙10 mm,格栅倾角α=60°,污水平均过栅流速≤1.0 m/s。需人工清渣。调节池1 座,最大调节容积为23 m3,HRT=4.6 h。调节池内配备提升泵2 台(1 用1备),Q=6 m3/h,H=14 m,N=0.55 kW;配备液位控制仪2台。

4.2 AAO 生化池

本工程的AAO 生物反应池包括厌氧池、缺氧池和好氧池,同时池体内设组合填料。微生物附着于组合填料内外表面形成生物膜,生物膜随生长而厚度增加,在其表面向内部逐渐形成好氧—缺氧—厌氧的微环境,且由于传递阻力的作用,生物膜内部也会形成营养物质富足/贫瘠的微环境[4],填料不仅可以较好地实现污泥的原位减量,而且可以实现同步硝化反硝化强化生物脱氮[5]。AAO 工艺配套组合填料工艺,可以有效地强化生物脱氮除磷效果。

本工程设AAO 生化池1 座,总尺寸为4.0 m×2.5 m×2.5 m,碳钢防腐结构,总HRT=10.95 h。其中,厌氧池尺寸为1.0 m×2.5 m×2.5 m,HRT=1.175 h;缺氧池尺寸为2.0 m×2.5 m×2.5 m,HRT=2.250 h;好氧池尺寸为7.0 m×2.5 m×2.5 m,HRT=7.525 h。AAO 池配套组合填料968 根,型号为Ф150×100,有效长度1 000 mm,两端各留500 mm 系绳,片重不低于1.8 g,丝重不低于0.8 g。缺氧池配套穿孔曝气管1 套;厌氧池配套微孔曝气器8 套,型号为Ф215,配套ABS 曝气支架1 套、曝气管1 套;好氧池配套微孔曝气器60 套,型号为Ф215,配套ABS 曝气支架1 套、曝气管1 套。AAO 池总供气量为0.68 m3/min,气水比8∶1。混合液回流泵2 台(1 用1 备),Q=10 m3/h,H=10 m,N=0.55 kW。

4.3 MBR 膜池

MBR 属于生化处理的强化处理工艺。MBR 膜不仅在硝化反硝化上有优势,而且在污水除磷方面也有优势,它可以去除不易通过重力分离去除的细小磷酸盐沉淀或者胶体磷[6]。

本工程设MBR 膜池1 座,尺寸为2.0 m×2.5 m×2.5 m,碳钢防腐结构,处理量为80 m3/d,有效水深2.15 m,HRT=2.15 h。

目前MBR 膜组件常用高分子有机膜材料,包括聚偏氟乙烯(PVDF)、聚醚砜(PES)、聚乙烯(PE)、聚丙烯(PP)等,最常用的膜材质为PVDF,它具有抗酸碱、抗氧化性强、抗老化等优点,可反复清洗使用,因此本项目中MBR 膜采用PVDF 中空纤维膜。MBR膜组件型号为CIMO-002-10,尺寸为1.41 m×1.39 m×1.60 m,共28 片,双排布局,膜面积总数为280 m2,膜孔径为0.03~0.1 μm,膜组件曝气量为1.6 m3/min。

MBR 膜池采用全自动间歇运行,通过PLC 系统在线控制,运行方式为抽吸8 min,停止2 min,设计通量为0.33 m3/(m2·d),反洗通量为30 L/(m2·h),MLSS 浓度可达5 000~12 000 mg/L,反洗次数为4 次/d,反洗水量为产水量的2 倍,维护清洗采用有效氯浓度500 mg/L 的NaClO 溶液,用于清除有机污染物,清除频率为每周1 次,恢复清洗采用有效氯浓度3 000 mg/L 的NaClO 溶液,1~3 个月1 次或跨膜压差(TMP)>50 kPa 时进行。通过维护清洗/恢复清洗,压差不能恢复时,采用1~2 wt%柠檬酸进行浸没清洗。MBR 膜池配套产水泵、反洗泵、电动阀门、流量计、次氯酸钠加药系统、柠檬酸加药系统、碱液加药系统,以及混合液回流泵、污泥泵等。其中,曝气风机气量为1.6 m3/min,产水泵2 台(1 用1 备),Q=5.6 m3/h,H=16 m,N=0.75 kW,反洗泵2 台(1 用1备),Q=12.5 m3/h,H=12 m,N=1.1 kW,混合液回流泵2 台(1 用1 备),Q=10 m3/h,H=10 m,N=0.55 kW,剩余污泥泵2 台(1用1 备),Q=10 m3/h,H=10 m,N=0.55 kW。膜池污泥混合液通过回流泵回流至厌氧池及缺氧池,厌氧池及缺氧池可根据回流混合液溶解氧浓度减少曝气量。膜池内剩余污泥通过污泥泵排放至污泥池。

4.4 反应池

MBR 工艺除磷不足以满足要求时需辅以化学除磷工艺,通过投加铝盐等金属盐除磷剂、PAC、PAM 进行化学沉淀反应。本工程设化学反应池1 座,总尺寸为1.5 m×1.0 m×2.5 m,其中,快混区为0.5 m×1.0 m×2.5 m,慢混区为1.0 m×1.0 m×2.5 m,碳钢防腐结构。快速搅拌机1 台,轴长2.2 m,轴径16 mm,叶轮直径300 mm,二叶双层,80 r/min。慢速搅拌机1 台,轴长2.2 m,轴径30 mm,叶轮直径500 mm,二叶双层,60 r/min。快混区投加除磷剂、PAC,慢混区投加PAM,通过化学混凝沉降形成聚合物去除污水中的过量磷、氟化物及其他污染物。

4.5 二沉池

本工程设二沉池1 座,尺寸为2.5 m×2.5 m×2.5 m,碳钢防腐结构,中心筒1 套,型号:d=0.2 m,L=2.0 m。出水堰2.5 m,型号:H=150 mm,B=200 mm,钢制。表面负荷0.67 m3/(m2·h),内设污泥泵2 台(1 用1 备),Q=10 m3/h,H=10 m,N=0.55 kW。反应池中经过化学混凝形成的混合液在二沉池中进行泥水分离及污泥浓缩。二沉池中的污泥均属于无机污泥,污泥通过污泥泵提升至污泥池中储存排放,二沉池上清液通过出水堰排放至清水池。

4.6 清水池

本工程设清水池1 座,尺寸为1.0 m×2.5 m×2.5 m,碳钢防腐结构,有效容积4.9 m3。清水池出水部分用于MBR 膜组件反洗回用水,剩余水量配套次氯酸钠加药系统,对出水进行消毒,达标排放。

4.7 集水池

本工程设集水池1 座,尺寸为1.5 m×1.5 m×2.5 m,碳钢防腐结构,有效容积为5.18 m3。集水池用于收集膜池溢流水及污泥池上清液,并通过提升泵回流至调节池。集水池内配套提升泵2 台(1 用1 备),Q=6 m3/h,H=14 m,N=0.55 kW,配套液位控制仪2 台。

4.8 污泥池

本工程设污泥池1 座,尺寸为1.5 m×1.5 m×2.5 m,碳钢防腐结构,有效容积为5.2 m3。污泥定期抽排外运处理。污泥池配套穿孔曝气管,避免污泥腐化和板结。

4.9 设备间

本工程设设备间1 座,尺寸为7.0 m×2.5 m×2.5 m,碳钢防腐结构。设备间内设产水泵、反洗泵、鼓风机、除磷剂加药系统、PAC 加药系统、PAM 加药系统、次氯酸钠加药系统、柠檬酸加药系统、碱液加药系统等配套设备。其中,鼓风机共2 台(1 用1 备),单台风量Q=2.18 m3/min,风压29.4 kgf/cm2,n=1 360 r/min。风机分别向调节池、生化池、MBR 膜池及污泥池供气。

4.10 控制系统

本工程选用PLC 控制系统,配置流量计、液位计等仪表,所有动力设备配置到PLC 控制系统中,有自动、手动两种控制方式,并集中到触摸屏画面中实现全自动化控制。

5 运营成本分析

本工程处理规模为120 m3/d,年处理废水最大总量为4.38 万m3,年运营成本为5.868 8 万元,单位运营成本为1.339 9 元/m3,运营费用主要包括电费、水费、人工费(厂区工业废水处理厂人员兼职管理)、药剂费、污泥运输及处理费、膜更换费及修理费。

本工程直接运营成本见表2。

表2 运营成本分析

本工程中电费约占总运营成本的58.68%,所占比例较高,此外,膜更换费及修理费占比也较高,占总运营成本的11.25%。

6 工程运行及处理效果

本项目调试过程中,AAO 生化池及MBR 膜池的接种污泥均就近取自生活污水处理厂的好氧曝气池内的活性污泥,将污泥浓度为3 500 mg/L 的泥水混合物注入生化池及MBR 池中。调试开始阶段采用间歇进水方式,最初进水水量为总水量的30%,使污泥处于低负荷增值、驯化状态。驯化2 d 后,逐渐加大进水负荷,直至满负荷进水,并进行曝气调试和回流调试,同步开启MBR 产水模式,各生化池污泥浓度均达到设计要求后,系统开始连续进水。

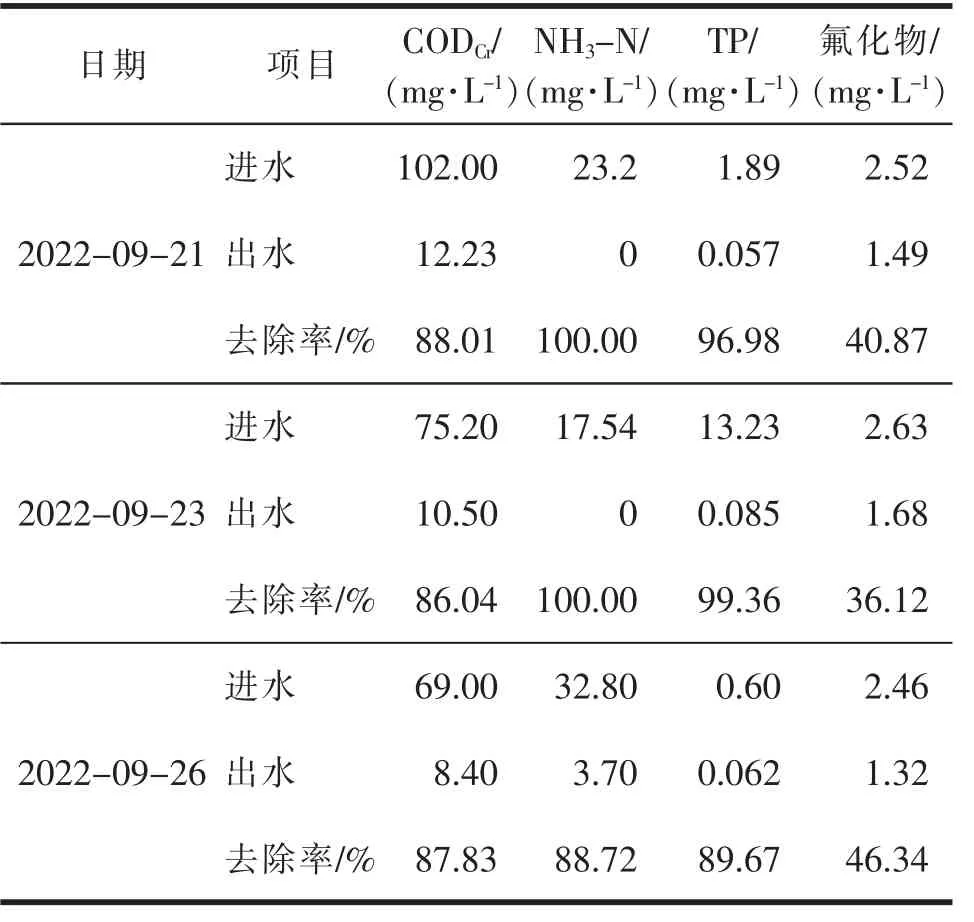

连续稳定运行期间,出水指标优于设计要求,主要污染物的去除效果见表3。

表3 实际进出水水质

从表3 可以看出,实际进水水质波动较大,CODCr进水负荷低,属于低碳氮比(C/N)污水,自身碳源不足以完成反硝化,需人工增加碳源保证进水碳氮比,在调试运行期间增加葡萄糖补充碳源。

稳定运行期间,CODCr的去除率在86.04%~88.01%,NH3-N 的去除率在88.72%~100.00%,TP 的去除率在89.67%~99.36%,氟化物的去除率在36.12%~46.34%,其中NH3-N 及TP 的去除率较高,说明AAO+MBR+化学沉淀除磷工艺在脱氮除磷上取得了良好的效果,优势显著,系统出水水质均优于GB 18918—2002《城镇污水处理厂污染物排放标准》一级A 标准。

7 结论与建议

(1)采用AAO+MBR+化学沉淀除磷工艺处理该磷化工厂的高磷生活污水,运行效果良好,出水水质稳定,且在C/N 较低条件下可以取得良好的脱氮效果,总磷、氟化物均优于出水水质要求,满足GB 18918—2002《城镇污水处理厂污染物排放标准》一级A 标准,有效削减排入汉江的污染物负荷,实现了国控断面对总磷或氟化物的排放要求,对于沿江磷化工厂生活污水的处理具有较高的推广应用价值。

(2)本工程单位运营成本为1.339 9 元/m3,其中电费约占总运营成本的58.68%,所占比例较高,此外,膜更换费及修理费用占比也较高,占总运营成本的11.25%。在日常运营过程中,可根据实际操作进行相应的节能降耗处理,以降低运营成本。

(3)本工程中MBR 膜工艺间歇产水抽停比为8 ∶2(产水泵抽吸8 min,停止2 min),既可有效地控制膜污染,又减少了系统能耗。MBR 膜清水反洗时间为4 次/d,且每周进行NaClO 维护清洗,能够使MBR 膜组件保持较好的通量,在保证出水水质的同时延长其使用寿命。MBR 工艺虽然在污水处理效果和节约占地方面有显著优势,但在建设投资、节能、降耗方面仍有较大提升空间,值得进行更深入的研究实践。