高应力大断面巷道围岩注浆加固机理及其应用

2024-04-24王树明冯友良

王树明,冯友良

(1. 陕西彬长文家坡矿业有限公司,陕西 彬州 713500;2. 中煤科工开采研究院有限公司,北京 100013)

0 引言

矿井巷道支护由早期的被动支护发展到主动支护和综合支护,支护工艺日趋完善,特别是锚杆索支护,由于其支护形式稳定,技术工艺简单,能够充分利用高刚性岩体自身的承载能力,且具有较高的经济性,在围岩条件较好的浅埋深、低矿压矿井已经普遍推广,对于巷道快速掘进和安全生产起到积极作用[1]。但是目前由于矿井生产已经逐步向深部延伸,随着埋深的增加和地质条件更加复杂,受高应力、地质构造等因素的影响,巷道围岩破坏程度日益加重,经常出现鼓帮、冒顶、底鼓等矿压显现特征,甚至发生动力现象[2-3],尤其对于为了满足重装设备运输和矿井通风需要而采用的大断面巷道,往往需要多次维护才能满足生产要求,给矿井安全高效生产带来严重挑战。

为解决高应力大断面巷道支护问题,国内学者提出多种解决方案,谢生荣等[4]针对煤巷支护提出“内卸外锚”的支护手段,通过煤体内部造穴让压补偿和外部桁索强锚实现围岩协同控制,并利用数值模拟手段对上述方法的可行性进行论证;耿友明等[5]通过理论分析和数值模拟等方法对高应力大跨度巷道受力情况进行分析,并针对性提出相应的支护方案;江成玉等[6]通过现场观测和实验室分析,对深埋软岩巷道矿压特征进行研究,提出“锚网索+壁后注浆+U型棚”的综合支护工艺,取得良好的支护效果。综合以上研究,目前采取的针对性支护措施不仅仅是提高巷道刚性,而是采取刚柔相辅、柔让结合的联合支护理念[7-13],能更加有效地控制巷道围岩变形,并在巷道工程中得到推广应用;但是,上述措施存在施工工艺复杂、施工成本高、对工作面地质条件要求较高等问题。基于此,根据某矿西翼第一辅运大巷实际地质条件,通过建立大断面高应力巷道围岩力学模型,开展不同掘进、支护工艺情况下巷道支护数值模拟分析,提出针对性的“分层掘进+滞后注浆+锚索补强”围岩控制方案,并在现场实践中取得较好的支护效果。

1 工程概况

某矿主要开采煤层为山西组下部3#煤层。3#煤层为黑色块状,以亮煤为主,含暗煤条带,内生裂隙发育,煤层强度较小,受到井田内后期褶曲和正断层等地质构造影响,次生节理裂隙较发育。3#煤层煤厚2.63~10.52 m,平均5.70 m,受次一级褶曲构造影响,煤层倾向变化较大,倾角2°~6°,平均4.5°,含夹矸1~3层,结构复杂。3#煤层上距2#煤层31 m,下距8#煤层36 m,煤层伪顶不发育,直接顶板以砂质泥岩和泥岩为主,局部发育中细粒砂岩,直接底板为泥岩、粉砂岩互层,层理发育。矿井为高瓦斯矿井,采用综采一次采全高采煤工艺,全部垮落法管理顶板。

该矿目前回采区域埋深约700 m,为满足矿井运输和通风要求,西翼第一辅运大巷选择大断面掘进,掘进过程中出现较为严重的矿压显现特征。为选择合理的支护措施,对大巷围岩采用水力压裂法测试抗压强度,测点位于西翼第一辅运大巷通尺200 m处,根据测试结果,围岩最大水平主应力、最小水平主应力分别为17.70 MPa和7.02 MPa,细砂岩、泥岩和3#煤层强度分别为78.8 MPa、43.1 MPa、11.9 MPa。巷道为矩形断面,高度和宽度分别为5.8 m和5.6 m,巷道采取锚杆索支护,顶板锚索Ø21.6 mm×6300 mm,间距1000 mm;巷帮锚杆Ø22 mm×2400 mm,间距1000 mm,巷道支护断面如图1所示。

图1 巷道支护断面图Fig. 1 Profile of roadway support

2 注浆加固机理

2.1 提高岩体强度

为评价注浆加固前后围岩强度,引入莫尔-库仑准则[14]。注浆加固前莫尔应力圆包络线为K1,注浆加固后莫尔应力圆包络线为K2;同时,内摩擦角ψ和黏聚力C明显增大,极限平衡情况出现显著变化。在对围岩浅部破坏带和深部塑性变形区进行注浆加固后,松散破碎或变形的岩石重新黏合、固结,围岩内摩擦角和黏聚力有所提高,物理力学性质大幅度改善,增强了围岩抗剪性能及稳定性,提高了围岩承载力,使其能够承受接近于原岩的径向力、切向力。注浆加固前后莫尔应力圆包络线如图2所示。

图2 注浆加固前后莫尔应力圆包络线Fig. 2 Mohr stress circular envelope before and after grouting reinforcement

2.2 围岩松动圈控制

巷道施工后,打破原岩应力平衡,使应力在巷道周边集中,对围岩产生较强的破坏作用,从而降低围岩强度,形成一定范围的破碎带,即松动圈[15]。松动圈能够在一定程度上体现出支护的困难程度。对松动圈进行注浆加固后,松散岩体被重新固结,形成一个具有骨架支撑作用的整体结构,提高该范围岩体的承载能力,降低应力集中情况,能够使现场支护措施发挥更有效的作用,从而提高巷道稳定性。

2.3 提高主动支护效果

对破碎岩体进行注浆加固后,需要及时开展主动支护工作。松散岩体在注浆加固后形成整体骨架,提高松动圈的刚性,在使锚杆索具有更大的锚固范围的同时,还能够抵消锚杆索形成的剪切应力,避免加固后的围岩发生相互位移,提高围岩承载力。注浆加固后的整体骨架配合巷道的锚杆索主动支护,大大提高其重叠范围的承载极限,其承载力远远大于不采取注浆加固的整体骨架,或者仅采取注浆加固或锚杆索支护其中一种的巷道支护形式。

3 松动圈注浆加固力学分析

巷道浅部围岩注浆加固后应力情况改变,应力向深部转移,浅部围岩承载力提高,形成人造承载结构,如图3所示。

图3 矩形巷道松动圈注浆加固后应力分布Fig. 3 Stress distribution after grouting in loose ring of rectangular roadway

根据力学平衡原理,力的作用是相互的,动力矩等于阻力矩,计算见式(1)和式(2)。

式中:T1为顶板水平应力,MPa;q为顶板垂直应力,MPa;R为巷底支承应力,MPa;L2为注浆承载层长度,m;L1为松动圈宽度,m;H1为巷高,m;W为巷宽,m。

整理后得式(3)和式(4)。

根据上述力学分析,巷道松动圈注浆加固产生人造承载结构,底部承载位置向两侧深部移动,松动圈应力降低。由式(3)和式(4)可得,注浆加固后,巷底支承应力R随着注浆承载层L2的增大而增大,垂向上的承载力受承载层长度控制;松动圈宽度L1增大、巷高H1减小,会导致顶板水平应力T1增大,即巷道稳定性受到水平承载力控制。因此,如要提高围岩稳定性,可采取技术措施增加承载层长度。

4 支护方案数值模拟

4.1 不同支护方案数值模型建立

根据松动圈注浆加固机理和力学分析,结合现场地质条件,设计4种不同的支护方案,并分别开展数值模拟。采用FLAC3D仿真计算软件,根据巷道尺寸和工程地质条件,建立矩形巷道模型,模型两侧和下边界采用位移固定约束,顶面为应力边界,距地表700 m,加载17.5 MPa均布竖直应力;3#煤层平均厚度5.70 m,巷道模型中巷宽5.8 m、巷高5.6 m。模型沿水平方向、高度方向和巷道轴向分别为x轴、y轴和z轴,长度分别为30 m、35 m和1 m;模型共剖分35935个节点,23510个单元。具体方案如下所述。

1)方案1:分层掘进,第1层断面为5.8 m×3.8 m,之后落底实现全断面掘进,顶板锚杆索支护,不采用注浆加固措施。

2)方案2:分层掘进,第1层断面为5.8 m×3.8 m,掘进后施工顶板锚索,应力平衡后实施巷帮注浆工作,然后落底实现全断面掘进。

3)方案3:一次成巷,5.8 m×5.6 m断面,顶板锚杆索支护,不采用注浆加固措施。

4)方案4:一次成巷,5.8 m×5.6 m断面,掘进后施工顶板锚索,并开展巷帮注浆工作。

顶板锚杆和锚索规格分别为Ø22 mm×2400 mm和Ø21.6 mm×6300 mm,间排距分别为1000 mm×1000 mm和2000 mm×1000 mm;巷帮锚杆和锚索规格分别为Ø22 mm×2400 mm和Ø21.6 mm×5300 mm,间排距分别为1000 mm×1000 mm和1500 mm×1000 mm。锚杆转矩为400 N·m,锚索预紧力为320 kN。

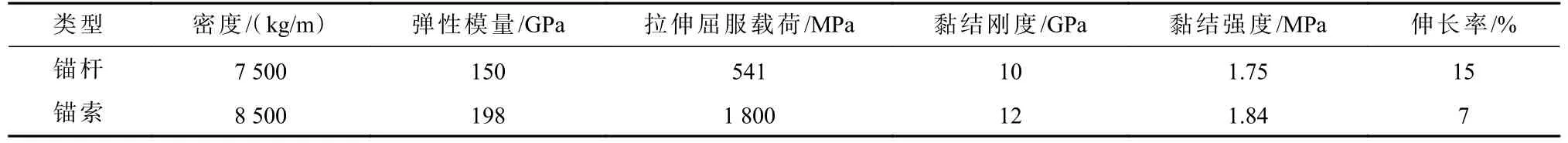

注浆钻孔设计:注浆孔多排布置,排距1.5 m,钻孔间距1.4 m或1.6 m,帮部孔距顶板、底板0.5 m或1.1 m。孔径42 mm,深度6 m,靠近顶板钻孔施工为+10°,靠近底板钻孔施工为-10°,其余钻孔垂直巷帮。锚杆和锚索参数见表1;巷帮注浆加固后开展原位参数测定,结果见表2。综合考虑模型尺寸和注浆半径,数值模拟参数均按注浆加固后煤体力学参数。

表1 锚杆索力学参数Table 1 Mechanical parameters of anchor cable

表2 煤体注浆加固后力学参数Table 2 Mechanical parameters of coal after grouting reinforcement

4.2 数值模拟分析

对4种不同的支护方案进行数值模拟后,可知支护形式的不同造成的支护效果差异较大。方案1数值模拟结果如图4所示。采取该方案,顶板破坏较小,帮部破坏较大,帮部塑性区发育约3.4 m,塑性区已经超出锚杆加固范围,因此,仅采取锚杆支护效果欠佳。巷道帮部应力集中程度约为31 MPa,顶板下沉量和巷帮收缩量分别约为230 mm和290 mm,帮部变形较大。方案2数值模拟结果如图5所示。采取该方案支护,顶部塑性区发育和方案1相似,但帮部塑性区发育较小,不足2 m,帮部破坏相对较小。巷道帮部应力集中程度约为27 MPa,应力值较小,巷道总体应力情况较佳,顶板下沉量和巷帮收缩量分别约为200 mm和230 mm,帮部形变不大,整体支护情况稳定。方案3数值模拟结果如图6所示。采取该方案支护,顶部塑性区发育和方案1、方案2类似,但由于采用全断面1次成巷,帮部变形较大,塑性区发育超过4.5 m,塑性区已经超出锚杆加固范围,使帮部锚杆支护基本失去应有的效果,破坏深度已经接近锚索锚固位置。巷道帮部应力集中程度超过33 MPa,应力发育较为集中,围岩稳定性差,顶板下沉量和巷帮收缩量分别为290 mm和400 mm,帮部形变较大。方案4数值模拟如图7所示。采取该方案,顶部塑性区发育与上述方案类似,采用全断面1次成巷,开展注浆加固后,帮部塑性区发育情况有一定好转,但破坏情况超过方案2。巷道帮部应力集中程度约为29 MPa,应力集中程度稍大于方案2,小于方案1、方案3,表明注浆加固后围岩的应力情况有一定改善。顶板下沉量和巷帮收缩量分别为210 mm和250 mm,仅次于方案2,围岩整体较稳定。

图4 方案1数值模拟结果Fig. 4 Numerical simulation results of scheme 1

图6 方案3数值模拟结果Fig. 6 Numerical simulation results of scheme 3

图7 方案4数值模拟结果Fig. 7 Numerical simulation results of scheme 4

5 工程实践

5.1 巷道支护方案确定

根据数值模拟以及巷道地应力和围岩抗压强度测试结果,结合以往工程实践情况,西翼第一辅运大巷采用“分层掘进+滞后高压注浆+强力锚索支护”方案。该方案采用分层掘进可以减少巷道变形,有效控制塑性区发育范围,高压注浆能够填充松散围岩裂隙,使其形成一个整体的骨架结构,增加锚固叠加范围,配合强锚支护,能够提高巷道围岩的承载能力,减少应力集中情况。

5.2 应用效果

按照上述支护方案在西翼第一辅运大巷中进行应用,为验证支护效果,采用十字观测法对巷道围岩变形情况进行监测,5303工作面回采期间围岩变形观测点示意图如图8所示,围岩变形监测结果如图9所示。

图8 围岩变形观测示意图Fig. 8 Schematic diagram of deformation observation of surrounding rock

图9 围岩移近量监测Fig. 9 Deformation monitoring of surrounding rock

由图9(a)可知,在巷道掘进后的15 d内,围岩移近量较小,之后移近量随时间呈线性增长趋势,初期两帮变形大于其他位置;顶板在15~50 d内移近量较大,50 d时变形超过了50 mm,之后移近量有缓慢增长并趋于稳定;两帮在15~75 d内移近量较大,75 d时变形达到140 mm左右,之后移近量基本趋于稳定;底板在15~55 d内底鼓量较大,55 d时底鼓量66 mm,55~80 d内有缓慢增长,80 d时达到最大值约75 mm,之后底鼓量趋于稳定。大断面巷道掘进期间巷道稳定性主要受地应力影响,采取综合支护后,顶底板移近量较小,以帮部变形为主,但移近量较小,基本不需要维护就能够满足生产需要。

由图9(b)可知,5303工作面末采期间回采较慢,在矿压观测50 d后工作面开始上绳上网,此时,工作面距离西翼第一辅运大巷仅40余m,回采超前支承压力开始显现,巷道变形量迅速增加。观测期间,西翼第一辅运大巷,在前50 d内,围岩变形量较小,之后基本随时间呈线性增长,其中,在75 d之前底板变形更为显著;顶板变形在50~175 d内移近量较大,最大移近量约125 mm,之后趋于稳定;两帮移近量在50~200 d内移近量较大,最大移近量约350 mm,200 d后移近量趋于稳定;底鼓量在50~147 d较大,最大值173 mm,最后底鼓量基本趋于稳定。综上所述,回采期间由于采动破坏和超前支承压力作用,顶底板和两帮的移近量均有所增大,且以两帮变形为主,其次是底板变形,但是巷道整体移近量可控,在对局部进行处理后,能够满足生产需要。

6 结 论

1)根据注浆加固机理分析,增加承载层的长度可以有效提高巷道围岩的稳定性,因此,可采取注浆加固措施,对松散破碎岩层进行黏合固结,形成骨架结构,有效提高围岩稳定性和承载力。

2)根据数值模拟结果可知,分层掘进可减小巷道围岩自由面,从而减缓应力释放速度,滞后注浆可在应力基本完全释放后对破碎岩体进行加固,加固后的松动圈形成整体结构后配合锚杆索支护,能够有效减少围岩破坏以及塑性区发育,支护体系能有效控制巷道变形。

3)工程实践证明,“分层掘进+滞后注浆+锚索补强”支护方案效果较好,变形主要集中在两帮位置,回采期间巷道移近量远大于掘进期间,顶底板最大移近量约为125 mm,两帮最大移近量约为350 mm,底鼓量约为173 mm,但总体移近量可控,仅需要对局部进行处理即可满足生产需要。