渤海边际油田延长测试新模式设计与应用

2024-04-24张金煌张兴华陈光峰周道禧

张金煌,张兴华,陈光峰,周道禧

1.中海油能源发展股份有限公司工程技术分公司(天津 300452)

2.中海石油(中国)有限公司天津分公司工程技术作业中心(天津 300452)

0 引言

渤海湾盆地受古地壳运动影响,导致断层大量发育,形成了非常多而碎的含油气构造[1-2]。这些构造中成藏规模小、地质条件复杂的小型油气藏占比很大,这类地质构造复杂、地处边远难以获得经济有效开采的小型油气田通常被称为“边际油田”[3-4]。渤海边际油田大小区块合计100多个,总体储量庞大,具有构造破碎、断裂发育、油藏复杂等地质油藏特点,开发不确定性较大,不适合过高的投资[5-6]。对于边际油田的开发方式通常是:①距离已开发油田较近的,建设简易井口无人平台通过海管连接至已开发平台,实现开采;②较多个边际油田地理位置较近的,可以综合考虑开发方案,统筹成本,采用总体开发+先期试采有机结合的滚动评价开发思路,制定整体部署成片开发;③对于上述两种情况以外的,通常采用延长测试或试采的方式进行“蜜蜂式”采油,同时兼顾勘探开发一体化的目的[7-9]。

延长测试可以获得DST 测试由于时长或其他条件限制难以取得的地质油藏资料,对充分认识这类边际油田具有非常重要的意义[10]。前人对边际油田延长测试的作业模式进行了一系列的探索和实践,吴思[11]提出了钻井平台+两点系泊系统+储油轮的作业模式,在钻井平台上安装工艺处理设施,对井内液体初步脱气,通过漂浮软管外输至储油轮进行运输;俞学礼[12]在论文中提到了井口小平台+两点系泊系统+储油轮的作业模式,这种模式需要安装井口无人平台;陈光峰[13]等提出了试采平台+“单锚双缆”系泊系统+储油轮的作业模式,试采平台具备简单的油气分离系统、计量系统和油气处理系统,“单锚双缆”系泊系统利用大抓力锚配合两条系泊缆绳进行油轮系泊,较两点系泊系统更加可靠,抗风能力有所提升;刘境玄[14]在详细分析了大抓力锚的系统组成、结构特点及在系泊系统的应用情况。

在该项目中,首次提出了使用“作业支持平台+环保船转运”的新作业模式,该模式相对于其他作业模式,依托于环保船将原油转运至作业点附件的生产平台,灵活快捷,无需搭建海底管道,或者使用借助复杂系泊系统的中大型储油轮。同时,生产流程只需对常规DST 测试生产流程做简单的改变。这种模式作业成本更低,且解决了渤海试采平台数量较少,资源紧张的难题。该作业模式适用于地处水域较浅海况较好的边际油田。

1 A油藏概况

A油藏位于渤海西部海域,随着勘探的深入发掘该区块古生界潜山地层有了新发现,但成藏规模小、构造复杂,属于海上典型的边际油田。在构造内部署的一口勘探评价井DST测试获得日产1 173 m3的原油产量,压降仅1.5%。

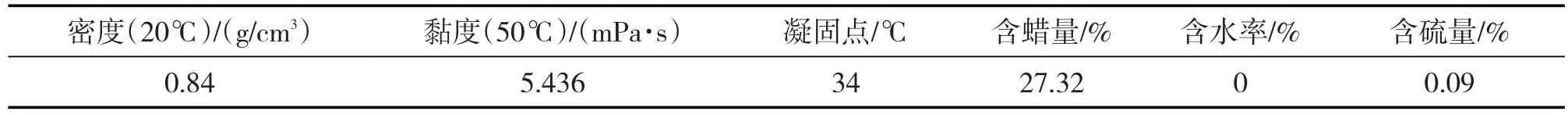

A 油藏构造范围内平均水深约13 m,属于距离陆地较近的浅水区域,在风速达到7级时,涌浪最大高度1.5~2.0 m,对原油外输作业较为有利。A油藏原油性质见表1。

表1 A油藏原油性质参数表

但由于常规DST 测试生产时间较短,探测半径较小,且潜山非均质性强,裂缝发育特征复杂,从地质资料分析存在有底水的可能,所以还需进行延长测试,进一步获取动态生产数据,摸清油藏地质特征[15-16],具体如下:

1)落实潜山裂缝发育程度、出水特征、水体大小。①潜山储集空间发育特征复杂,不同工作制度下,出水特征存在差异;②跟踪累产油量与地层压力变化关系判断水体大小;③根据延长测试产能落实裂缝发育程度;④跟踪含水变化规律,深化潜山开发出水特征认识。

2)评价储层分布,进一步落实储量规模和单井可动用储量。①DST 测试期间累产油299.62 m3造成0.096 MPa 的地层压力降,结合延长测试,进一步评价储量规模;②应用压力恢复测试(探边测试),识别储层边界;③累产油量与地层压力变化关系计算动态储量。

3)评价产能,进一步落实裂缝性潜山油藏产量递减特征。

受裂缝、基质供液的综合影响,裂缝性潜山油藏产能初期递减显著,结合延长测试,落实递减规律,为油田开发方案设计提供依据。

2 延长测试作业模式选择

在进行延长测试作业模式选择的过程中,在作业可行性与作业安全的基础上,主要考虑作业成本。A 油藏构造内评价井DST 测试获得超高产能,在评价井的基础上,直接下入完井管柱,安装采油树,直接转入延长测试,节约作业成本。

为了控制成本,在项目准备阶段,创新性提出了“作业支持平台+环保船转运”的新模式。作业支持平台日费较试采平台更低,具备钻井大钩、吊机、泥浆池、作业甲板等基本设施,满足延长测试生产流程的摆放和安装。待采油树安装完成后,撤走钻井平台,精就位作业支持平台,进而安装连接延长测试生产流程。

采用环保船回收转运原油,虽环保船容量和抗风浪能力较储油轮差,但因作业区靠近陆地,水深较浅,同样也能够满足作业条件,并不会因气象原因造成被迫关井时间的延长。同时,作业区距离接收原油的生产平台仅42.6 km(23海里),环保船往返一趟只需4 h 左右,只需对生产平台流程做简单的适应性改造即可。对于两种原油运输工具靠泊的方式,环保船靠泊与正常的值班船靠泊流程相同,只需抛下船上自带的船锚,船尾带缆后连接外输软管,方便快捷、机动性强;而对于储油轮靠泊目前采用的“单锚双缆”系泊系统,靠泊时需要一条辅助拖轮运送3 条缆绳,同时还需要另外一条全回转拖轮与储油轮并靠动力辅助靠泊,流程繁琐,耗时较长,风险更大[17]。

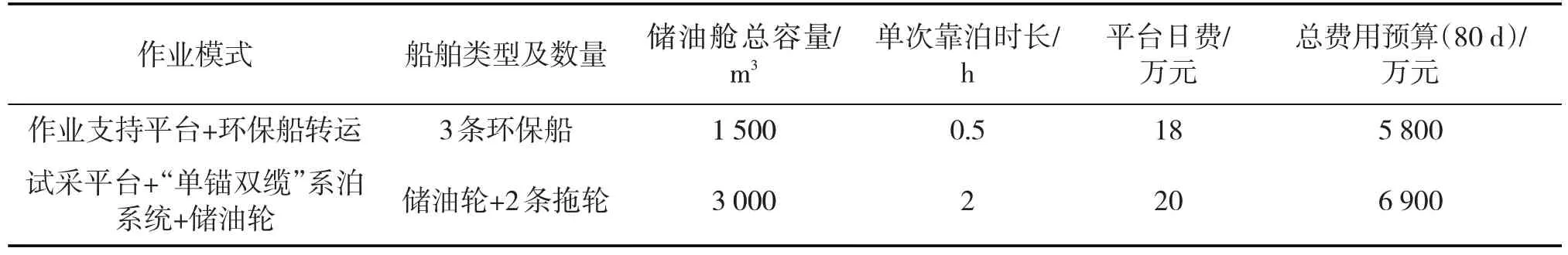

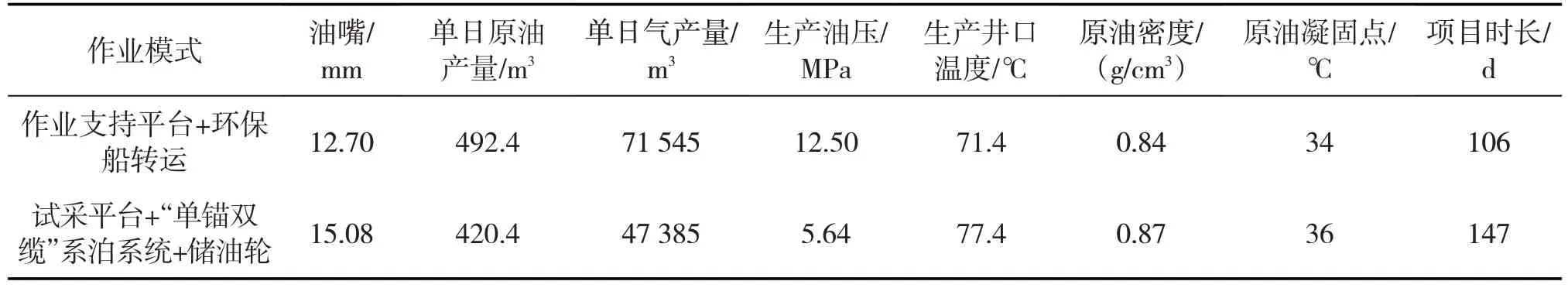

综合对比两种作业模式(表2),针对该井作业情况,选用“作业支持平台+环保船转运”新模式。

表2 两种延长测试作业模式情况对比

3 “作业支持平台+环保船转运”新模式设计

在“作业支持平台+环保船转运”新模式构思下,首先需要对作业支持平台进行机具选择,在控制成本的基础上,要求平台满足搭建延长测试临时生产流程的条件,同时具备处理井控应急问题的能力。其次,要根据A 油藏评价井的流体性质和配产条件等特点,设计生产流程,要求具备油气分离、生产制度调节、安全监控、计量、资料录取、天然气燃烧、原油加热等功能,满足高凝油的生产和临时存储,同时设计出足够速率的外输系统,要具备安全和应急解脱等条件。最后,对环保船进行适应性改造,使环保船满足特殊油品的存储、运输、返输等功能。

3.1 作业支持平台

作业支持平台选用海洋石油282 平台,该平台为自升式工程支持平台,最大作业水深40 m,具备井架、钻机等基础设备,承载空间含悬臂梁和主甲板双层作业甲板,配备吊机、发电机组及淡水、燃油、泥浆等舱室,两舷可安装天然气燃烧装置,满足延长测试需求。

3.2 延长测试生产流程设计

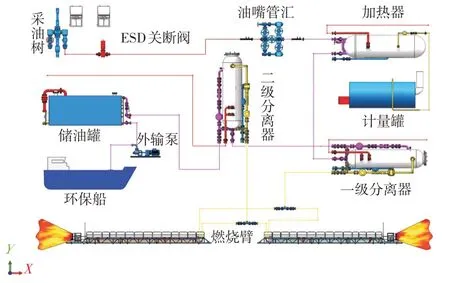

在设计地面生产流程时需要克服正常生产过程中井口温度压力较高、高速流体冲蚀的难题,同时需要注意原油凝固点较高,在油嘴较小流速较慢或者关井时,井口温度过低造成原油流动性变差。另外还需具备良好的油气分离、一定的缓存储油、地质资料录取、流程稳定防泄漏等能力[18]。如图1 所示,该延长测试生产流程主要包括采油树、油嘴管汇、加热器、二级分离器、计量罐、储油罐、燃烧臂等。

图1 A油藏延长测试生产流程图

该流程设计具备以下特点:

1)两台油气分离器串联实现二级分离。为了保证长期生产的油气分离效果,使用两台油气分离器串联,保障油气充分分离。

2)在主流程中设置ESD紧急关断阀,分别在油嘴管汇、三相分离器、数采房设置紧急关断控制器,与井下安全阀相配合,确保应急关断功能。

3)在地面安全阀与油嘴管汇之间、油嘴管汇上游管线处、油嘴管汇下游管线处、分离器油进口及分离器气出口分别设置震动监测探头,监测长期生产过程中高速流体下的管线震动情况,防止管线意外松动。

4)在地面流程中充分使用蒸汽加热同心管,此管线为双层结构,内外层中间存在腔室,腔室之间通过软管连接,可循环通入热蒸汽或者冷水,用来对流程加热或者降温,控制流程温度。

5)为防止流程长期高温生产对管线由壬密封性产生影响,在降温措施的基础上,选用带有金属支撑环的弗橡胶耐高温老化密封件,可以长期维持密封性。

6)设置总容量超过120 m3的储油罐作为原油缓存空间,每个储油罐同时具备剂量和存储的功能,罐体底部配备加热模块,可通入热蒸汽对罐内原油加热,防止外输困难。

3.3 外输系统设计

环保船靠泊外输作业流程包括:靠泊带缆、连接外输管线、管线试压等准备工作,整个流程只需0.5 h 左右,且平台两侧均可完成作业,机动灵活性极强,可以做到“随输随走”。这种作业特点不仅保障了连续生产期间的不间断外输,环保船船尾带缆采取“回头缆”的方式,紧急状态下可由环保船自行解脱,在节省宝贵时间的基础上,更有效地增强了外输作业过程中出现意外情况的快速处理能力[19]。

快速外输系统主要包括外输动力装置、外输流程及应急解脱系统,多系统联合作业,可快速将暂存在平台缓存罐内的原油外输到环保船上,最高外输速率可以达到86 m3/h。

1)外输动力装置。外输动力装置由两台大功率电动力外输泵组成,通常连接于计量罐或缓存罐出口,用于输出罐内液体。平台两侧分别设置一套装置,两台外输泵采用并联的方式连接到外输流程中,提高外输效率。该大功率外输泵体积小,占地面积小,具有防爆功能,外输速率高,在延长测试外输作业中适用性强。

2)外输流程。外输流程及应急解脱系统包括平台端、环保船端及输油台。

外输流程平台端由Φ76.2 mm 602 硬管连接而成,由外输动力系统连接至舷边的输油台。

外输流程环保船端为Φ76.2 mm 602的软管线,工作压力1.7 MPa,耐温100 ℃,管线总长达100 m,输油管线长度完全满足外输原油的要求,采用Φ76.2 mm 602 转换为Φ101.6 mm 快速接头的变扣连接至环保船,试压合格后完成原油的外输工作。在外输软管上配有浮筒,可使软管漂浮在海面,保证作业安全。

输油台是为了方便快速连接环保船端与平台端流程而设置的(图2)。外输作业前,环保船靠泊后,将外输流程环保船端吊起,快速连接在输油台一端的由壬处,在方便连接的同时,对流程起到一定的固定作用。

图2 输油台实物图

3)应急解脱系统。为保证外输安全,在外输软管与钻井平台输油台连接处设置应急解脱装置,若外输期间突遇恶劣天气必须终止外输作业,可从此处进行应急解脱,解脱的同时将流程关闭,防止原油落海。

3.4 环保船存储转运技术

单条环保船的舱储容量达到了500 m3,能够满足至少80%容积的原油存储,同时经过适应性改造,环保船还安装有液位报警系统、硫化氢可燃气体监测报警系统、制氮惰化系统及加热系统,可以满足高凝油井、含硫化氢井、高挥发油井等复杂流体的安全存储与运输。

1)在舱室内设置高液位报警器,一旦液位超过液面舱室容积的80%,就会启动全船报警系统。

2)在全船工作区及生活区全面安装H2S及可燃气体探头,一旦有超标的危险气体出现会实现全船警报,切实保障全船人员的安全。

3)在环保船上安装制氮设备,在外输作业之前先将原油回收舱室充满氮气进行惰化,外输时直接将原油进入惰化后的环境中,并且实时监测舱室内的氧气含量,一旦氧气含量达到警戒线,惰化系统会自动启动制氮设备,将舱室内气体进一步惰化,实现防爆功能。

4)另外,原油回收舱室内还安装有加热系统,可以将舱室内原油进行加热到60 ℃以内,保持原油的流动性,满足高凝油转运的需求。

环保船的安全特性成功实现了对舱内液位监测报警、硫化氢可燃气体监测报警、全船舱室防爆及液体加热等功能,保障了原油在环保船上的安全存储问题,使原油转运全过程不接触开放空间,且返输时容易排出舱室。

4 现场应用

最新探索出的“作业支持平台+环保船转运”长测试新作业模式在A油藏评价井延长测试作业中获得了有效实践。作业支持平台经过改造完成了延长测试生产流程的搭建安装,优化设计后的地面生产流程顺利完成了生产放喷、数据采集、油气分离、原油临时存储及安全监控的作业任务,快速外输技术及环保船安全存储转运技术保障了外输转运原油的及时性和安全性,整套技术模式对浅水区边际油田延长测试适用性很强,顺利完成了A 油藏延长测试的生产和勘探评价任务。

1)在A 油藏评价井延长测试过程中,利用临时生产流程长期生产。每30 min 记录油压、井口温度、分离器压力、温度,计量油气产量,井下压力计每10 s 采集记录井下动态压力温度数据,天然气走燃烧臂燃烧处理,原油进入储油罐临时存储,储油罐加热温度控制在38~42 ℃,通过外输系统不间断外输至环保船,不同的环保船轮流转运至生产平台。通过实际应用,以及与“试采平台+单锚双缆系泊系统+储油轮”延长测试模式作业情况的对比(表3),证明了“作业支持平台+环保船转运”新作业模式是可行的。

表3 两种延长测试作业模式现场应用情况对比

2)在延长测试作业期间,地质时间累计88.11 d,期间受天气影响,无法外输被迫关井4.70 d,占总生产时长的5.3%。受天气影响被迫关井期间,监测海面风力达8级以上。

3)该项目累计外输作业77船次,现场使用3条环保船轮流转运原油至生产平台,累计2 7791 m3,3条环保船轮流转运基本可以满足连续生产。

4)整个生产过程中未见地层水,取得了不同工作制度下的温度和压力及产能数据,获取合格的地层流体样品,根据动态生产参数计算出潜山水体大小,评价储层展布规律,计算单井动态储量,进一步落实裂缝性潜山油藏产量递减特征。

5 结论

1)本次作业通过技术探索与创新,成功完成了A 油藏延长测试的生产和勘探评价任务,取得了该油田的长期动态生产数据。

2)通过本次实践验证,“作业支持平台+环保船转运”这一海上延长测试作业新模式对开发浅水区边际油田适用性较强,应用效果良好,为海上边际油田勘探开发一体化作业提供了新的思路和模式,具有推广应用价值。