SCR 脱硝技术在水泥窑烟气治理中的应用

2024-04-24张国伟

张国伟

(江苏昆仑互联科技有限公司,江苏 盐城 224051)

1 水泥窑烟气特点

1.1 烟气含尘浓度高

高温高尘选择性催化还原技术(SCR)脱硝工艺布置在新型干法水泥生产线悬浮预热器C1 下降管与窑尾余热锅炉间,此处温度为280℃—350℃[1],窑尾烟气C1 含尘浓度为80—100g/m3[2],在高尘运行工况下存在催化剂堵塞、磨损,微细粉及碱金属堵塞中毒等问题。具体窑尾烟气超低排放改造工艺见图1,碱金属氧化物含量见表1。

图1 烟气污染治理措施工艺流程

表1 水泥C1 下降管碱金属氧化物含量分析

1.2 粉尘粒径小

窑尾烟气中粉尘粒径小于5μm 的占50%,小于10μm 的占90%—97%(见图2)。粉尘粒径小,物理黏性强,导致吸附在催化剂上的粉尘清灰困难,对脱硝催化剂选型及吹灰器设计要求较高。

图2 典型水泥烟尘颗粒粒径

1.3 烟气温度高

新型干法窑外分解窑窑尾C1 下降管烟气温度为280℃—350℃。烟气含湿量低,露点温度为40℃左右,粉尘比电阻高达1012—1013Ω·cm。

2 高温高尘SCR 脱硝设计

2.1 吹灰方式选择

吹灰器是水泥窑SCR 脱硝关键技术,保证催化剂孔道清洁,降低系统阻力,保证系统长期稳定运行。结合水泥窑烟气特性,采用声波加热空气吹灰方案,阻力波动周期较短,阻力相对稳定,为避免冷空气影响SCR 脱硝系统烟气温降,该工程采用热空气吹灰。

2.2 烟气均布

做好反应器内烟气烟尘的均布设置是满足系统稳定运行的先决条件,计算机CFB 流场模拟是项目设计的基础,区别于常规流场模拟范围的是此设计中必须要考虑粉尘的相对均布,从而为SCR 催化剂烟尘均布创造稳定运行的基础条件[2]。为保证反应器烟气流场的均布,通过CFB 流场模拟,布置导流板设计方案,实现系统烟气粉尘均布,流速偏差减小至0.5m/s。

2.3 合适的氨氮摩尔比

氨氮摩尔比对脱硝效率的影响较大,按照化学反应方程,氨氮摩尔比值为0.94,但实际上取值略大于0.94 才能有较为理想的氮氧化物(NOx)还原率,根据已有的工程经验,氨氮摩尔比一般控制在1.1 左右,最大不超过2。

2.4 SCR 催化剂

催化剂是SCR 脱硝技术的核心,烟气脱硝系统的催化剂采用多孔结构挤塑模块,使用TiO2及玻璃纤维作为载体,敷涂V2O5、WO3等活性物质,添加WO3增加催化剂的物理强度,并抑制SO2向SO3的转化,针对水泥烟气特性,水泥窑SCR 催化剂添加MoO3可以增强抗重金属中毒的能力。

3 高温高尘SCR 脱硝技术应用

为满足烟气排放NOx的标准要求,某水泥厂5000t/d 新型干法水泥窑新增SCR 脱硝系统,在余热锅炉之前,增加高温电除尘器和SCR 反应器。

3.1 降低SCR 反应器入口粉尘浓度

采用低阻高效高温电除尘技术(280℃—350℃),烟气进入SCR 脱硝系统前对烟气粉尘进行预处理,将粉尘浓度降低至30—40g/Nm3。在电除尘器进口内设置折板型分布板,烟气粉尘撞击分布板,失去动能后降落至分布板下部灰斗进行预除尘,其余粉尘随烟气进入高温电除尘器再收尘,从而降低粉尘浓度。

3.2 反应器系统

该系统采用20%浓度氨水作为还原剂,由预热器C1 下降管控制挡板门,缓慢将烟气并入电除尘及SCR 脱硝系统,待SCR 反应器温度上升稳定后,要求SCR 脱硝反应器催化剂在300℃—420℃运行,观察并记录反应器进出口的压差,然后启动氨区氨水输送泵,通过氨水计量系统将氨水送至氨水蒸发器,对应调节氨水输送泵的频率及氨水背压阀组,控制反应器出口NOx≤50mg/Nm3。在适合的温度范围内,催化剂具有较高的活性,才能保证有效去除烟气中的NOx。本方案催化剂选用中温催化剂,其适用温度为300℃—420℃,当烟气温度高于催化剂最高温度420℃时,系统自动报警并将电除尘器入口控制挡板门关闭,隔离除尘脱硝系统,避免陶瓷载体催化剂发生烧结和脆裂,同时防止除尘脱硝设备因高温膨胀受损变形。SCR 反应器每层催化剂压差的变化反映了各层催化剂积灰情况,从而决定系统是否吹灰。反应器进出口的压力传感器主要用于测量催化剂进出口压降,该压降不超过新装催化剂设计值的120%。本项目高温高尘方案SCR 脱硝装置的中温催化剂每层设计压降为150Pa,4 层催化剂压降共计600Pa,当催化剂压降超过720Pa 时,系统发出高压差报警提示,立即投用吹灰系统。

3.3 控制系统

SCR 脱硝系统采用DCS 控制。控制系统能够完成整个SCR 脱硝系统所有装置的测量、监视、控制、报警、连锁、操作、记录等功能。根据SCR 反应器入口的粉尘含量、NOx浓度及脱硝效率要求,实现智能氨水流量控制、自动清灰、SCR 系统安全运行保护控制,并对所有系统运行数据实时监测、记录。

3.4 吹灰系统

吹灰系统设置2 台空压机,单台空压机出气量为43m3/min,系统装备两台8m3压缩空气储罐并联。为SCR 脱硝系统间歇性提供压缩空气,储气罐出来的压缩空气经反应器下部的空气换热器加热,将压缩空气加热至130℃,每层催化剂安装4 套吹灰器,每2 台吹灰器一起吹灰,一层催化剂清灰共需两个吹灰周期。

3.5 运行

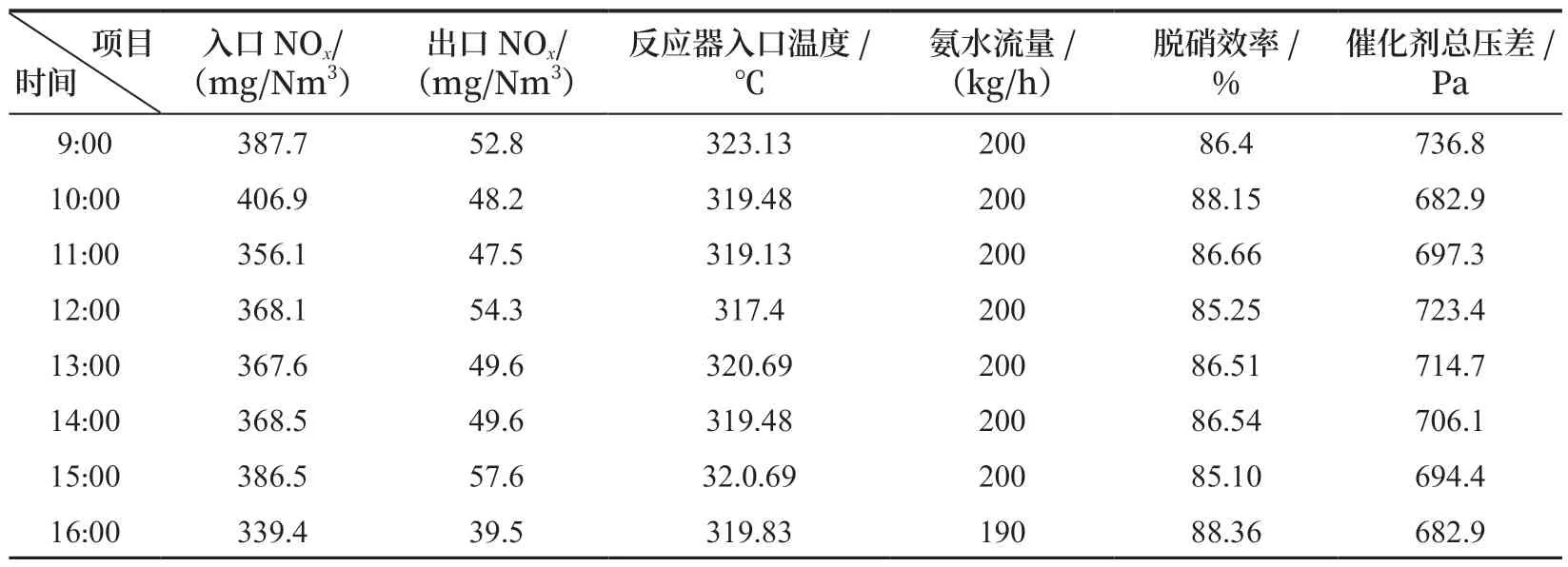

该水泥厂SCR 脱硝项目某日8 小时运行数据见表2。

表2 水泥厂SCR 脱硝项目8 小时运行数据

以上数据基于业主NOx出口排放控制在50mg/Nm3以下,本项目协议指标要求脱硝系统连续运行7d,每天运行24h 的氨水耗量平均值不大于399.07kg/h,该工艺通过对脱硝前使用电除尘进行预收尘,对SCR反应器进行CFB 流场模拟,使氨氮混合达到最佳流场混合分布状态,采用适应水泥窑粉尘特性的蜂窝催化剂,提高抗中毒能力,使用热空气对催化剂进行吹灰,避免温降,通过对各技术的优化,保证脱硝系统的物料消耗量控制在较优状态。

4 结语

随着水泥窑脱硝除尘工艺路径不断深入研究与优化,“高温电除尘+SCR 脱硝”一体化技术在水泥行业应用越来越广泛。通过对高温高尘脱硝系统进行技术优化与改进,对脱硝系统烟道进行流场模拟与优化分布,选择对水泥窑烟气适应性强的中温催化剂,采用电除尘器高效收尘,防止烟气粉尘浓度高造成催化剂堵塞、中毒等,整个脱硝系统运行稳定、可靠、运行阻力低,适合在水泥窑项目环保改造中应用及推广。