多晶硅企业事故大气环境次生污染物影响分析

2024-04-24黄翔何磊李萌刘晓宇

黄翔,何磊,李萌,刘晓宇

(中国环境科学研究院,北京 100012)

光伏产业是新能源和可再生能源产业的重要组成部分[1],多晶硅作为光伏产业的上游材料,将迎来新的发展机遇。近年来,随着技术进步及环保要求的日趋严格,多晶硅生产企业综合能耗水平大幅下降,清洁生产水平得以不断提升[2]。但随着多晶硅企业生产规模扩大、数量增加,泄漏、火灾、爆炸等风险事故频频发生。

目前,针对多晶硅风险事故的研究多以生产过程中涉及的风险节点和物料为主[3,4],而由于三氯氢硅理化性质不稳定,在事故条件下极易发生反应和燃烧,产生次生污染物,故本文研究了风险物料在事故状况下,通过燃烧产生的次生污染物对大气环境造成的危害。

1 多晶硅生产风险因素分析

1.1 多晶硅生产工艺

多晶硅生产工艺主要有西门子法、甲硅烷法、四氯化硅氢还原法、改良西门子法、区域熔炼提纯法、碳热还原反应法、铝热还原法、MEMC 流化床法、Komatsu 法等[5-8]。其中,改良西门子法是世界主流的多晶硅生产工艺[9],整个流程包括将固体硅通过化学反应生成液体三氯氢硅,再通过提纯系统在还原炉内反应生成固态的高纯单质硅(见图1)。主要工艺包括:(1)制氢工艺,利用天然气制取氢气;(2)合成工艺,在三氯氢硅合成炉内,硅粉与氯化氢气体形成流化床并发生反应,生成液态的三氯氢硅,后续进行精馏提纯;(3)精馏工艺,粗三氯氢硅通过高效提纯塔提纯后,经循环水冷凝器冷凝作为合成精馏最终产品送至还原工段;(4)还原工艺,精馏工序生产得到高纯三氯氢硅产物,经汽化器后,与高纯氢气混合进入还原炉发生还原反应,生成的晶体硅沉积于还原炉内的硅芯(硅棒)表面,得到多晶硅产品;(5)反应过程中产生的副产物有二氯二氢硅(SiH2Cl2)、四氯化硅(SiCl4),经过冷氢化、反歧化等工艺后重新转化为三氯氢硅,再送往精馏提纯系统分离精制[10,11]。

图1 改良西门子法多晶硅生产工艺流程

1.2 多晶硅生产中风险物质识别

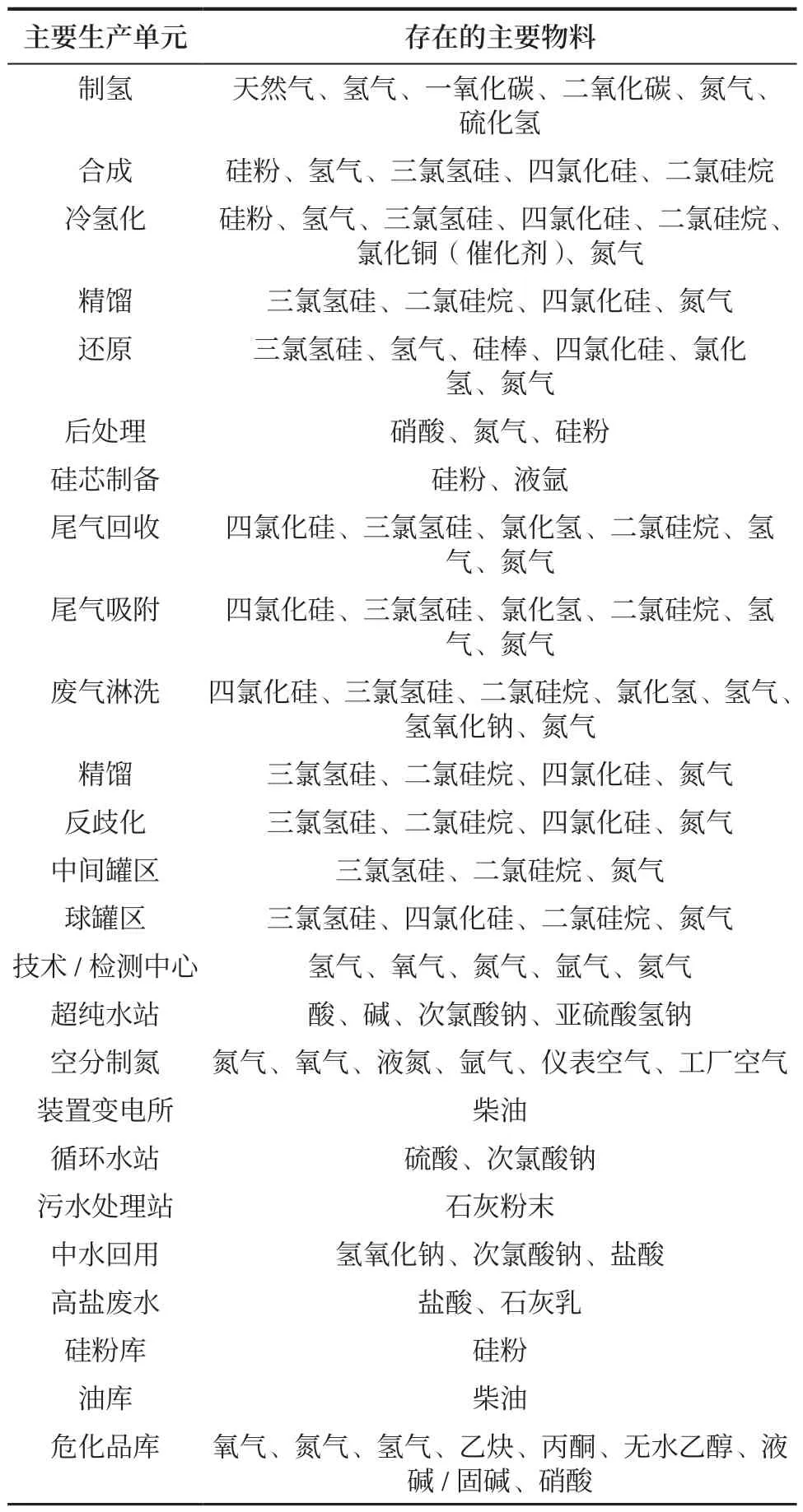

虽然不同多晶硅生产企业产能不同,产品规格不一,但采用改良西门子法的各生产单元涉及的原辅材基本类似(见表1)。生产单元的划分是以装置和设施之间的切断阀为分隔界,其中储存单元储罐区以防火堤为界限划分,储存单元仓库以独立库房(独立建筑物)为界限划分。

表1 各生产单元涉及的主要原辅材料和产品

根据《建设项目环境风险评价技术导则》[12](以下简称《风险导则》)中附录B 突发环境风险物质对多晶硅生产企业涉及的环境风险物质进行识别,理化性质通过查询化学品安全技术说明书获得(见表2)。表2 显示,企业涉及的装置在生产、使用、储存、运输过程中用到的物料,产生的中间产品、最终产品大部分都属于危险化学品,具有易燃易爆、有毒有害或强腐蚀性的特性。

表2 危险物料物质特性

1.3 多晶硅生产风险事故次生危害

1.3.1 火灾事故次生危害

由以上可以判断,多晶硅生产企业生产过程中的四氯化硅、氯化氢等为有毒物质,直接泄漏会对人体健康造成伤害;氢气(H2)、天然气、二氯二氢硅、三氯氢硅均为易燃物质,泄漏后遇火除了易发生火灾、爆炸外,还会造成次生危害,产生大量毒性气体氯化氢[13,14]。

1.3.2 影响分析步骤

首先,在风险源识别的基础上,确定风险类型、风险源、次生污染物、影响情景等,设置风险事故情形。然后,基于事故情形计算燃烧过程污染物产生速率,估算源强。最后,通过模型模拟污染物在大气中扩散程度对环境的影响。

2 风险事故次生物质环境影响分析研究

2.1 企业风险事故情景分析

以某多晶硅企业为例,按照《风险导则》中附录B 规定的临界量,定量分析各单元危险物质最大量与临界量比值,设定事故情景为中间罐区、球罐区的三氯氢硅泄漏燃烧,分析事故产生的次生污染物氯化氢对环境的影响(见表3)。

表3 风险事故情形

2.2 风险源强计算

2.2.1 气象条件设置

最不利气象条件按照《风险导则》中的F 类稳定度参数设置,其中,风速为1.5m/s、温度为25℃,相对湿度为50%[12];最常见气象条件采用距离企业最近的气象站一年逐时气象数据统计的最常见气象数据,其中出现频率最高的稳定度为D,该稳定度下的平均风速为3.71m/s,日最高平均气温为28.15℃,年平均相对湿度为54%。

2.2.2 三氯氢硅泄漏速率计算公式

三氯氢硅从管道中泄漏的速率采用《风险导则》附录F 中的液体泄漏速率计算方程计算,如下:

式中:QL——液体泄漏速度,kg/s;Cd——液体泄漏系数,此值常用0.6—0.64;A——裂口面积,m2;ρ——液体密度,kg/m3;P——容器内介质压力,Pa;P0——环境压力,Pa;g——重力加速度,9.8m/s2;h——裂口之上液位高度,m。

2.2.3 三氯氢硅燃烧速率计算公式

池火灾状态下液池表面上单位面积的三氯氢硅燃烧速度dm/dt可按下式求得。下述计算公式为池火灾计算模型中关于燃烧速度的计算公式。

式中:dm/dt——三氯氢硅单位面积燃烧速度,kg/(m2·s);Hc——三氯氢硅的燃烧热,J/kg;Cp——三氯氢硅的定压比热,J/(kg·K);Tb——三氯氢硅的沸点,306.15K;T0——环境温度,K;H——三氯氢硅的汽化热,J/kg。

2.2.4 源项确定结果

由于泄漏单元设置紧急隔离系统,按照《风险导则》泄漏时间设置为10min。经计算,风险源强见表4。

表4 风险源强

2.3 风险事故影响模拟预测

2.3.1 预测模型选取

根据《风险导则》要求,判定烟团/烟羽是否为重质量气体,取决于相对空气的过剩密度和环境条件等因素,通常采用理查德森数(Ri)作为标准进行判断[12]。由于缺乏三氯氢硅燃烧温度资料,查询《简明化学手册》,参考常见有机物的燃烧温度:甲醇1100℃、乙醇1180℃、丙酮1000℃、乙醚2861℃、乙炔2127℃、甲烷2871℃。考虑到物质密度随温度升高而减小,因此设置1000℃为燃烧温度,通过计算得到氯化氢在1000℃下密度为0.3168kg/m3、氯气在1000℃下密度为0.6887kg/m3,使用《风险导则》中公式计算理查德森数,如下:

式中:ρrel——排放物质进入大气的初始密度,kg/m3;ρa——环境空气密度,kg/m3;Q——连续排放烟羽的速率,kg/s;Drel——初始的烟团宽度,即源直径,m;Ur——10m 高处风速,m/s。

通过上述公式计算可知,由于烟团初始密度未大于空气密度,故理查德森数为负值,物质属于轻质气体,因此扩散采用AFTOX 模型进行预测。

AFTOX 模型是高斯扩散模型中的一种,可模拟连续排放或瞬时排放,液体或气体,地面源或高架源,点源或面源的指定位置浓度、下风向最大浓度以及其位置等,适用于平坦地形下中性气体和轻质气体排放以及液池蒸发气体的扩散[15]。

2.3.2 风险事故结果

根据AFTOX 模型预测结果(见表5),储罐完全破裂的极端情形下的影响距离最广且时间最久。在最不利气象条件中,氯化氢气体毒性终点浓度1 能达到的最远距离为13 640m 处,出现时间为151min;毒性终点浓度2 能达到的最远距离为42 270m 处,出现时间为469min。在常见气象条件中,氯化氢气体毒性终点浓度1 能达到的最远距离为2450m 处,出现时间为30min;毒性终点浓度2 能达到的最远距离为6820m 处,出现时间为85min。

表5 AFTOX 模型预测结果

3 结论及建议

多晶硅企业在生产过程中存在三氯氢硅泄漏的风险,由于其理化性质活泼,易引发火灾事故,燃烧产生的高浓度毒性气体氯化氢会在大气中扩散,对周边环境造成危害。本文利用AFTOX 模型对某企业储罐发生泄漏引发火灾的风险事故情形进行模拟预测,结果显示在极端条件下,次生污染物氯化氢气体扩散影响的最远范围可能达到42 270m,最近的影响范围也有13 640m。由此,多晶硅企业应采取如下措施:

(1)在发生火灾事故时,应采用干粉、干砂、水泥等物质灭火,避免二氯二氢硅、三氯氢硅等物料与水直接接触继续燃烧。

(2)在应对燃烧产生的次生有害气体向大气扩散的情况时,可通过在装置顶层边缘布设的高压水幕系统,喷淋形成多层拦截的水雾,最大程度吸收装置区产生的氯化氢等气体。通过移动式消防水幕在下风向的喷淋稀释,减小氯化氢等气体的影响范围。

(3)发生事故时,企业应及时上报当地主管部门,第一时间对毒性终点浓度1 影响范围内的居民进行撤离疏散,并对毒性终点浓度2 影响范围内的居民采取防护措施,避免人员吸入过量氯化氢气体发生中毒事件。