循环流化床锅炉超低排放改造分析及应用

2024-04-24王刚林欢

王刚,林欢

(永清环保股份有限公司,长沙 410330)

循环流化床锅炉因具有燃料适应性广、燃烧效率高、负荷调节范围大、节能环保等优点,在清洁煤技术领域得到广泛应用[1,2]。部分循环流化床锅炉燃料煤矸石占比较大,烟气中SO2含量高。随着环保政策的不断升级,原有的循环流化床锅炉排放的污染物无法满足新的超低排放标准,需要对其进行技术改造。文章以某2×130t/h 循环流化床锅炉脱硫脱硝除尘一体化改造为例,深入分析了循环流化床锅炉超低排放技术,为超低排放改造提供了参考。

1 工程概况

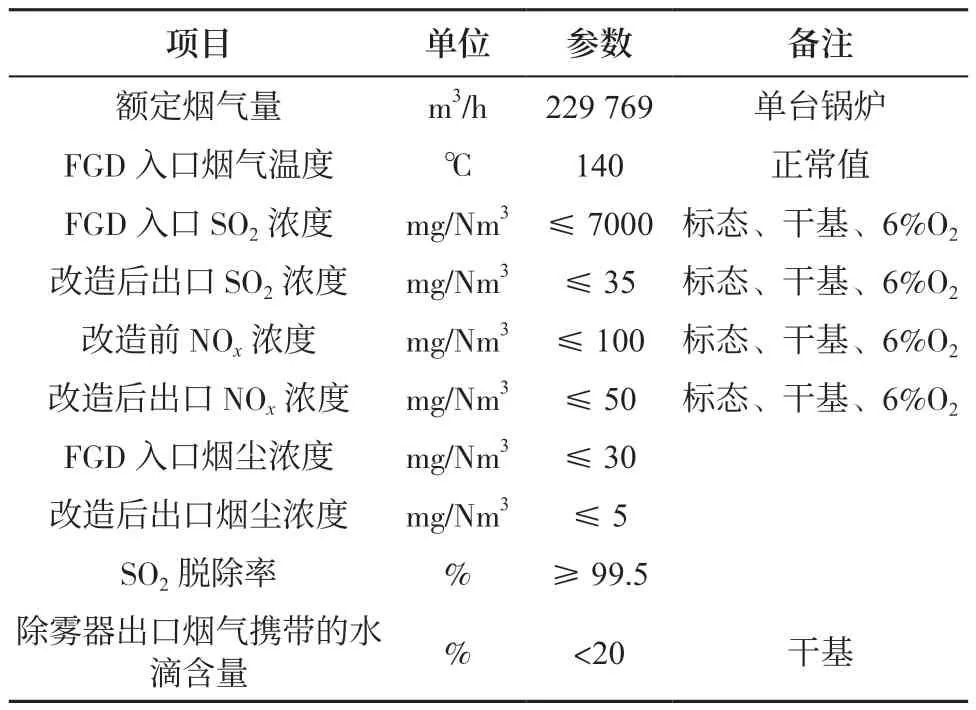

某2×130t/h 循环流化床锅炉,2014 年进行了脱硫脱硝节能减排改造,采用“锅炉炉膛SNCR 脱硝+布袋除尘器+双碱法脱硫+烟囱”的工艺路线,但无法满足最新超低排放标准(NOx、SO2、颗粒物出口浓度分别低于50mg/m3、35mg/m3、10mg/m3),需进行超低排放一体化改造。改造前污染物参数及改造后污染物排放标准如下表所示。

锅炉烟气及污染物参数

2 脱硝改造

2.1 技术分析

选择性非催化还原(SNCR)脱硝技术不需要使用催化剂,通过氨水或尿素等还原剂可将NOx还原为水和氮气,适合的温度为800℃—1150℃。作为SNCR 脱硝还原剂的氨需在适宜的温度区间内加入,如果温度过高,氨易被氧气直接氧化,降低还原剂的利用率;如果温度过低,反应速度慢,氨的反应不充分,会产生氨逃逸堵塞空气预热器,也会加剧设备的腐蚀[3,4]。影响SNCR 脱硝技术效率的主要因素还有反应物在反应容器中的停留时间、烟气与还原剂的混合程度、NH3/NOx摩尔比。SNCR 脱硝设备简单,成本较低,不需要使用催化剂,但缺点是还原剂消耗高,脱硝效率低,仅为20%—40%。

选择性催化还原(SCR)脱硝技术是指在催化剂和氧气的条件下,通过NH3、CO 等还原剂将NOx还原为水和氮气,适合温度为300℃—420℃。SCR 脱硝技术的脱硝效率可达80%—90%,技术成熟,运行可靠,而且不会产生二次污染,但缺点是投资和运行费用高,催化剂容易堵塞及磨损、腐蚀设备。

2.2 SNCR+SCR 脱硝改造

本项目脱硝改造利用原有SNCR 脱硝系统,增加了SCR 脱硝部分。新增SCR 脱硝装置将脱硝催化剂布置于上级省煤器和下级省煤器之间,实现SNCR+SCR 联合脱硝(见图1)。SNCR+SCR 脱硝改造结合了两种工艺的优点,既能降低投资,节省空间,又能实现超低排放。炉膛高温位置的SNCR 装置喷射还原剂,使NOx的脱除效率达到30%—40%。在锅炉的尾端高温段加装SCR 装置,实现高温SCR 脱硝,脱硝效率达到40%—50%。SNCR+SCR 联合脱硝可实现约70%的脱硝效果,出口NOx浓度≤50mg/Nm3。

图1 SCR 脱硝装置布置图

3 脱硫改造

3.1 技术分析

本工程的锅炉燃料含有一定比例的煤矸石,电厂采购的煤矸石含硫量较高,导致锅炉排放烟气中SO2浓度高,原有工艺无法满足排放要求。对于烟气中SO2含量高的工程,一般可采用双循环脱硫系统来提高脱硫效率和石膏转化率[5]。双循环脱硫系统有单塔双循环脱硫和双塔双循环脱硫。

单塔双循环脱硫技术是指烟气在一个吸收塔内实现2 次脱硫。吸收塔分为上下两级循环区。下部的一级循环区主要是起到预吸收和提高石膏品质的作用。一级循环区pH 值为4.6—5.3,脱硫效率为35%—36%。上部的二级循环区浆液pH 值为5.8—6.4,高pH 值能提高脱硫效率,同时降低系统液气比和能耗。一级和二级循环区综合脱硫效率可达99%以上。单塔双循环系统占地小,适合空间有限的项目改造。

双塔双循环脱硫技术是指烟气通过一个吸收塔后,再进入第二个吸收塔。两个吸收塔是串联的关系。烟气通过第一个吸收塔后,可以实现约50%的脱硫效率。烟气通过第二个吸收塔后,可实现99.3%以上的脱硫效率。根据本工程现场条件,可利旧设备情况、操作难度和运行灵活度,最终确定采用双塔双循环工艺。

3.2 双塔双循环脱硫改造

本项目两台机组共用一套脱硫系统,利用原有双碱法脱硫塔的一级塔作为新脱硫系统的一级塔,改造塔内喷淋装置,设置2 层喷淋层(喷淋覆盖率250%),塔外部增加检修通道。因原有吸收塔无浆池,故本次新增吸收塔塔外浆池及搅拌器。原双碱法二级塔不能满足本次改造要求,故将原二级塔隔离后改造为事故浆液箱使用。

在一级塔旁边的空场地新建二级塔,双循环脱硫布置如图2 所示。二级塔主要设计原则如下:

图2 双塔双循环脱硫装置布置

(1)二级塔塔内浆池停留时间按4min 设计。

(2)为提高系统脱硫和除尘效率,在吸收塔入口上方和最下层喷淋层之间设置一层筛板式托盘,托盘材质为2205 不锈钢。

(3)二级塔设置6 台浆液循环泵,塔内设置6 层喷淋层,单层喷淋覆盖率不低于300%。采用高效喷嘴,喷淋层喷嘴根据不同层高和位置进行差异化布置,提高脱硫和除尘效率。

(4)喷淋层上方安装高效除雾器,高效除雾器除满足除雾要求外,对系统除尘效果有一定提升作用。

(5)吸收塔氧化空气采用管网式注入方式,管网材质为2205 不锈钢。

(6)通过计算机辅助设计,利用流场分析软件,优化烟道布置并指导喷淋层布置。

(7)二级塔采用塔顶烟囱。

4 除尘协同除雾改造

4.1 技术分析

超低排放除尘协同除雾技术主要有湿式除尘器、脱硫除尘一体化技术等。

湿式静电除尘器是通过高压电离使粉尘带电,通过阳极板和阴极线收集粉尘。湿式静电除尘器主要有不锈钢材质的板卧式湿电除尘器和管立式湿电除尘器。板卧式湿电除尘器占地面积大、投资高,适合新建的大型工程。管立式湿电除尘器结构紧凑,可独立安装,也可加装在吸收塔上,但对吸收塔承重有一定要求。湿电除尘器除尘效率高,二次污染小。

脱硫除尘一体化技术利用吸收塔喷淋层、喷淋层下方的一层托盘以及在吸收塔顶上加装高效除雾器实现脱硫和除尘的目的。高效除雾器除了能降低湿法脱硫后烟气的含水量外,还能协同去除烟气中部分颗粒物和粉尘。根据除雾器的布置形式,可分为屋脊式除雾器(可选配一级管式)、平板式除雾器、管束式除雾器[6]。平板式除雾器投资少,结构简单,便于维护,但当出现液膜溢流时,会大大降低除雾器效率,不能满足超低排放要求。三级屋脊式除雾器或管束式除雾器在超低排放项目中应用较多,具有冲洗效果好、安装方便、结构紧凑等特点,但造价比平板式除雾器高。

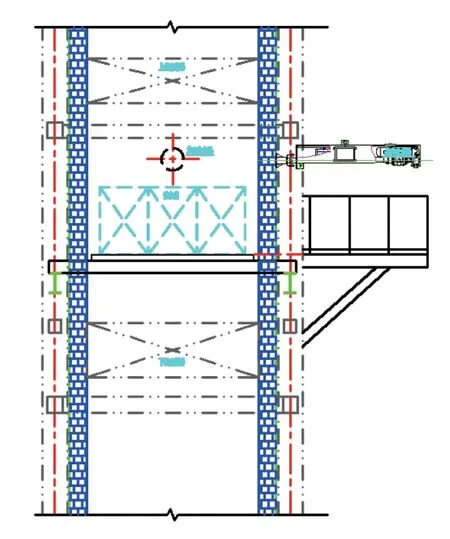

4.2 除尘协同除雾改造

本项目综合考虑烟气含尘量、指标要求及系统阻力后,确定在二级吸收塔的出口段设置高效除雾器(采用一级管式+三级屋脊式除雾器)(见图3)。喷淋层产生的大雾滴中85%的粒径达到500mm 以上,管式除雾器安装在第一级,主要对大雾滴进行拦截,同时可以大幅降低除雾器的液气比,具有良好的烟气均布作用。第二级采用三级屋脊除雾器,其具有流线型叶片且带钩设计,极限雾滴可达18µm,满足除雾器出口烟气携带的水滴含量低于20mg/Nm3、烟尘浓度低于5mg/Nm3的要求。

图3 三级管式+三级屋脊式除雾器

5 运行情况

改造后的工艺路线见图4。

图4 改造后的工艺路线

采用SNCR+SCR 联合脱硝可保证烟气出口NOx浓度≤50mg/Nm3。采用“布袋除尘器+湿法脱硫(含一层托盘)+高效除雾器”联合脱硫除尘除雾可保证烟气出口SO2浓度≤35mg/Nm3、粉尘浓度≤5mg/Nm3,除雾器出口烟气携带的水滴含量小于20%。改造后设备运行稳定,满足超低排放要求。