电梯限速器测试用提绳装置及提绳方法研究*

2024-04-24卫小兵李大勇高应荣魏霞慧

卫小兵,李大勇,杨 伟,高应荣,魏霞慧

(1.河南省特种设备检验技术研究院,河南 郑州 450004;2.苏州长风航空电子有限公司,江苏 苏州 215011;3.长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064)

0 引 言

电梯限速器是限制电梯运行超速和在超速情况下操作安全钳的安全保护装置,限速器动作速度是否符合要求对电梯安全具有重要意义[1-5]。

为确保在用限速器有效动作,当出现影响限速器动作速度的因素时需要测试[6],当达到规定时间时需要校验[7]。测试或校验限速器需要将钢丝绳夹紧并从限速器轮上脱离。目前,国内外学者对夹紧钢丝绳和将其从限速器轮上脱离的方法及装置进行了大量的研究。

在夹紧钢丝绳方面:涂伟良等人[8-9]研制了新型限速器钢丝绳夹持装置,通过增大夹持装置与钢丝绳的接触面积,解决了夹绳过程中的伤绳和钢丝绳滑脱问题,但目前尚未解决提起钢丝绳的问题。周长昕等人[10-11]研制了液压或重力夹紧装置,通过改变夹紧装置的施力方式,可用较小的力实现钢丝绳夹紧目的;但机构较为复杂,且不能将钢丝绳从限速器轮上安全脱离。

在钢丝绳脱离限速器轮方面:孟祥石等人[12-14]研制了限速器钢丝绳分离或剥离装置,采用外接电机的方式,实现了将钢丝绳从限速器轮上提起脱离的目的;但装置成本较高且操作较为复杂,实现较为困难。戴臣超等人[15-17]采用检修移动轿厢上行的方法,实现了将限速器钢丝绳从其轮上提起脱离的目的,轿厢在缺少安全防护的状态下移动时,虽然省力;但不容易控制向上移动距离,且容易引发安全事故,造成人身安全的隐患和设备财产的损失。吴振强[18]研制了限速器钢丝绳分离装置,采用人力提起专用分离装置,实现了将钢丝绳从其轮上脱离的目的;但操作比较费力,且需要多人共同配合完成。

综上所述,笔者基于分析限速器结构和限速器轮上钢丝绳受力状态,提出一种基于增力机构的脱离方法,设计制造针对电梯限速器的测试用提绳装置,根据钢丝绳的柔性变形特性制定提绳方法。

1 限速器结构形式及钢丝绳受力分析

电梯限速器一般由限速器本体、钢丝绳和张紧装置三部分组成。

电梯限速器运行原理如图1所示。

图1 限速器运行原理

1.1 限速器的结构形式

目前,电梯限速器的主要形式有甩块式(目前应用最广泛的一类)、甩球式和凸轮式3种形式。限速器一般安装在电梯机房内和井道内,对其测试时,人处于限速器附近,此时要将限速器钢丝绳脱离限速器轮,在限速器的上行和下行方向入口处进行操作最为合适。

由图1可知:限速器轮安装在略高于其底座的上方,限速器轮两侧的钢丝绳距底座的高度仅略高于限速轮的半径(一般为120 mm)。因受到限速器轮半径长度、其两侧钢丝绳距底座高度和钳块的限制,限速器轮两侧上、下行方向入口处留给将钢丝绳脱离限速器轮的操作空间变得非常狭小。

1.2 限速器钢丝绳的受力分析

限速器钢丝绳受力如图1所示。钢丝绳的两端均固定在操纵安全钳提拉机构的连板上,钢丝绳的上端部从连板经随轿厢位置变化的第1段钢丝绳,后经限速器轮,然后经随提升高度变化的第2段钢丝绳,再经张紧轮下部,最后经随轿厢位置变化的第3段钢丝绳后,其下端部被固定在连板上。

由图1可知:第1段钢丝绳受连板的拉力和其自身重力引起的拉力(取重力加速度为10 N/kg,下同)作用,第2段钢丝绳受张紧装置重力和其自身重力引起的拉力作用。由于连板向上的移动的距离很小,如果在不移动轿厢的情况下提起钢丝绳,只能在限速器下行方向入口处固定钢丝绳,从限速器上行方向入口处提起钢丝绳。

考虑到生活中绝大多数高层建筑的电梯提升高度一般不大于100 m,故第2段钢丝绳按100 m计算(限速器钢丝绳公称直径不应小于6 mm,高层一般选择8 mm的纤维芯钢丝绳,每百米参考重量为23 kg[19]);当提升高度大于50 m时,张紧装置重量一般为34 kg。

在测试或校验限速器时,从限速器轮上行方向入口处提起第2段钢丝绳需要的最小拉力为400 N(张紧装置自身重力的二分之一与第2段钢丝绳自身重力之和),此时在限速器轮上行方向入口处,如不借用专门的工具和方法,将钢丝绳提起并定位将会非常困难。

2 提绳装置的结构组成和工作原理

2.1 提绳装置的结构组成

提绳装置由定位钳、提绳钳、支承轴、支承轴支座(简称“支座”)和单向锁机构组成。

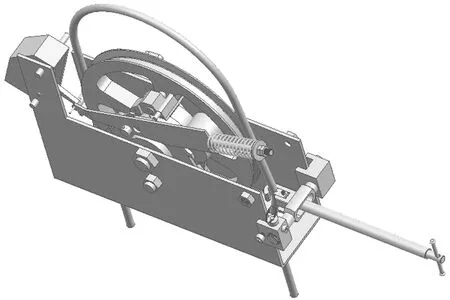

提绳装置总装图如图2所示。

图2 提绳装置总装图

2.1.1 定位钳

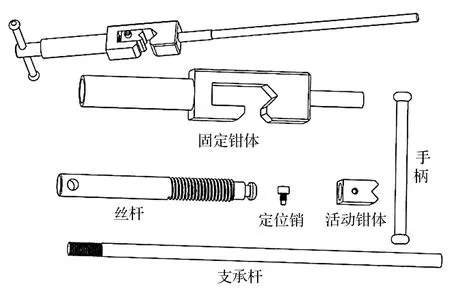

定位钳的作用是在限速器下行方向入口的底座处对第1段钢丝绳进行夹紧式固定,防止其下坠。定位钳是基于台虎钳原理设计制造的钩形钳,该钩形钳利用螺旋增力机构对柔性变形体钢丝绳进行夹紧式固定,且具有自锁功能。

定位钳及分解图如图3所示。

图3 定位钳及分解图

2.1.2 提绳钳

提绳钳的作用是在限速器上行方向入口的底座处对第2段钢丝绳进行夹紧式固定,并在支承轴及其支座的配合下,利用杠杆原理将钢丝绳从限速器轮上提起并脱离,直到满足限速器测试所需位置。在夹紧式固定原理方面,提绳钳和定位钳一致。

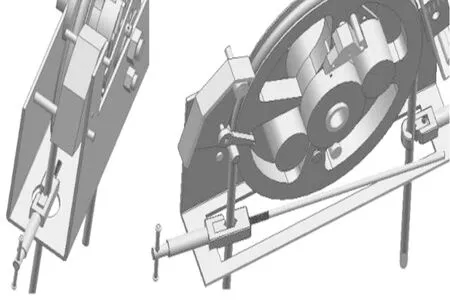

提绳钳及分解图如图4所示。

图4 提绳钳及分解图

2.1.3 单向锁

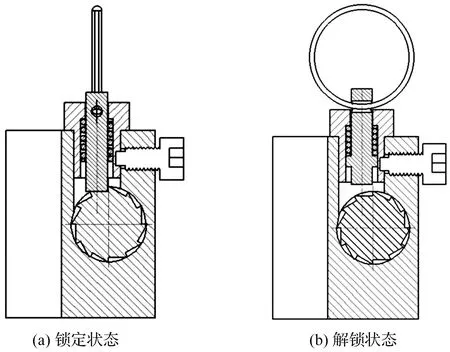

单向锁的作用是将支承轴逆时针锁定在需要的位置上。

单向锁(与U形支座相配合)如图5所示。

图5 单向锁(与U形支座相配合)

单向锁是采用棘轮机构原理设计制成的,用于对提绳钳提起的钢丝绳进行定位。为方便加工和增大单向锁的强度,笔者将锁定销(即棘爪)向左偏离锁定槽(即棘轮)轴心垂线半个锁定销的厚度,将原来的锁舌改为锁定销。

单向锁的锁定与解锁状态的剖视图如图6所示。

图6 单向锁的锁定与解锁状态

对于单向锁而言,采用固定螺栓将带槽限位套筒等安装在其中一个支座上,作用在支承轴锁定槽内。当支承轴在提绳钳的带动下顺时针旋转到任意位置时,由锁定销在弹簧的压力下自动将支承轴锁定,进而在支承轴的中间导槽限制下,将其导槽内的提绳钳固定在相应的位置上。

2.1.4 支承轴

支承轴的作用是为提绳钳提供杠杆支点,限制提绳钳上下移动,调整提绳钳的前后左右位置,并给单向锁提供锁定槽。支承轴的两端安装在提绳钳支座上,可以沿支座上的圆形孔洞转动。

支承轴中间有用于给提绳钳提供杠杆的支点、改变提绳钳前后左右位置的长孔导槽、一侧有用于单向锁定装置的锁定槽,其两端和锁定槽的另一侧均有卡簧槽,如图5所示。

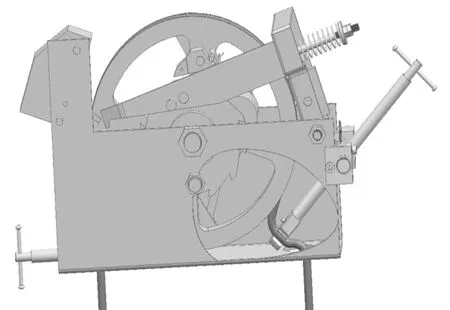

2.1.5 支座

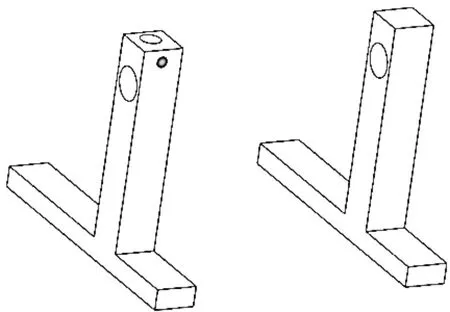

支座用于将支承轴抬至所需高度(一般不大于限速器轮圆心距地高度,如90 mm左右),有U形支座和T形支座两种形式。使用支座时,通常成对使用。当使用U形支座时,还需两个固定螺栓配合使用。

T形支座如图7所示。

图7 T形支座

当采用类似图1中的限速器时,笔者将U形支座安装在限速器钢丝绳上行方向入口处的外壳上方,用于给支承轴提供支座,并将支承轴受到的力传递到限速器外壳上。

支座上有用于安装支承轴的圆形孔洞、用于安装在限速器两侧外壳上的U形开口、用于固定支座位置的固定螺栓、用于安装单向锁套筒的圆柱形孔洞及其固定螺栓(其中一个支座)。

当限速器外壳不便于安装或不能受力时,将T形支座放置在限速器底座或其附近的地面上,用于给支承轴提供支座,并将力传递到限速器底座或地面上,支座上有用于安装支承轴的圆形孔洞、用于安装单向锁套筒的圆柱形孔洞及其固定螺栓(其中一个支座),如图7所示。

2.1.6 卡簧

卡簧的作用是限制支座脱离支承轴和限制装有单向锁的支座向支承轴中间移动。卡簧安装在支承轴两侧和装有单向锁的支座另一侧,支承轴上安装有3个卡簧。

2.2 提绳装置的工作原理

提绳装置作业时由夹紧固定机构、提起机构和锁定机构共同完成提绳。

该装置采用台虎钳原理制成的螺旋增力机构定位钳和提绳钳对钢丝绳进行夹紧式固定,采用依据杠杆原理制成的杠杆增力机构提绳钳和支承轴及其支座对钢丝绳进行提起,采用棘轮机构原理制成的单向锁对钢丝绳进行定位。

3 夹紧固定钢丝绳的性能测试

提绳装置采用定位钳和提绳钳对钢丝绳进行夹紧式固定。

夹紧固定力(即摩擦力)公式表示如下:

f=μ×F0

(1)

式中:f为夹紧固定力;μ为摩擦系数(与材质本身和表面粗糙度等有关);F0为作用于钢丝绳表面的正压力或预紧力(与螺旋增力机构的增力系数有关)。

3.1 螺旋增力机构的增力系数

定位钳和提绳钳均为45#钢制成的定螺纹升角螺旋夹紧固定机构,丝杆上的螺纹为M10,螺栓螺距为1.5 mm,螺纹升角为2.734°,具有自锁功能。

实际增力系数的计算公式表示如下:

(2)

式中:L为手柄力臂长度;η为传递效率;rcp为螺杆螺纹中径一半;α为螺旋升角。

3.2 预紧力的确定

预紧力公式可由拧紧力矩公式求出。

拧紧力矩公式表示如下:

T≈0.2F0d

(3)

式中:T为拧紧力矩;F0为预紧力;d为螺栓公称直径。

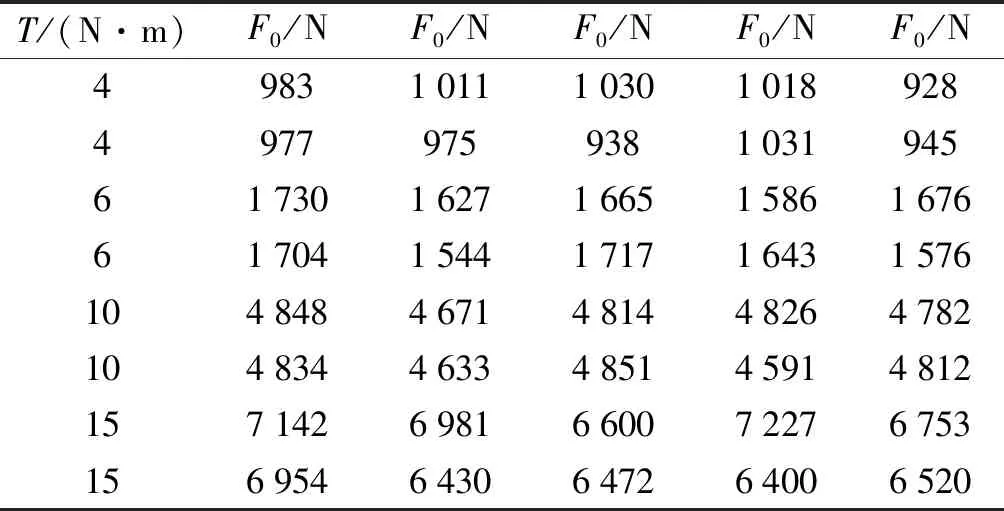

为确定预紧力,笔者设计制作了试验装置,丝杆的直径为M10,螺距为1.5 mm。

笔者人为采用力矩扳手对螺栓施加一定的力矩,然后采用装设在试验装置上的力传感器,对力矩产生的预紧力进行测定。

试验装置如图8所示。

图8 试验装置

考虑到施加力矩时的人为操作产生的误差和力传感器的系统误差,笔者对每一组预紧力都进行了10次数值测量,并取其平均值作为所施加力矩产生的预紧力值。

测量所得的10次预紧力数值如表1所示。

表1 预紧力测定值

为避免钳体夹紧损伤钢丝绳,笔者设计钳口的厚度为14 mm,以减小对钢丝绳的压强。

试验测定结果表明:F0分布比较均匀,且在有大夹持力时不易损坏钢丝绳。

3.3 摩擦系数的测定

摩擦系数与材质本身和表面粗糙度等有关。钢丝绳为碳素钢材质,定位钳和提绳钳均为45#钢材质。定位钳和提绳的V形钳口采用线切割快走丝加工而成,经与粗糙度样板进行比较后确定Ra为6.3。

提绳装置在提起钢丝绳时,定位钳只受第1段钢丝绳重力引起的拉力,提绳钳提起钢丝绳需要最小的向上拉力为第2段钢丝绳受自身重力与张紧装置重力引起的拉力。提绳钳受力远大于定位钳,故笔者选用针对提绳钳的摩擦系数,并对其进行测定。

为了测定提绳钳与钢丝绳之间的摩擦系数,笔者采用万测微机控制电子万能试验机(ETM305D,中国,深圳)进行了单轴拉伸试验。

试验中,笔者将钢丝绳一端与提绳钳固定,并将提绳钳固定于试验机下端的拉伸夹具中,钢丝绳的另外一端由试验机上端的拉伸夹具夹紧。

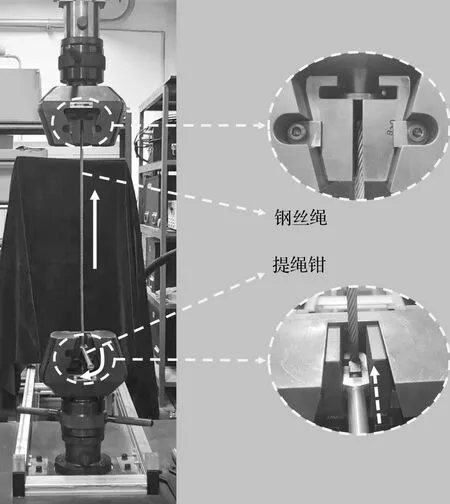

摩擦系数测定试验如图9所示。

图9 摩擦系数测定试验

图9中:具有一定弧度的白色箭头代表力矩方向,白色虚线箭头代表预紧力的方向,白色实线箭头代表试验机施加位移的方向,由此可知钢丝绳与提绳钳钳口之间的摩擦力方向为沿着钢丝绳向下。

在位移控制模式下,试验机以1 mm/min的加载速率对钢丝绳进行拉伸。试验过程中,共测定了四组不同预紧力(分别为984 N、1 647 N、4 766 N和6 748 N)状态下的摩擦系数。

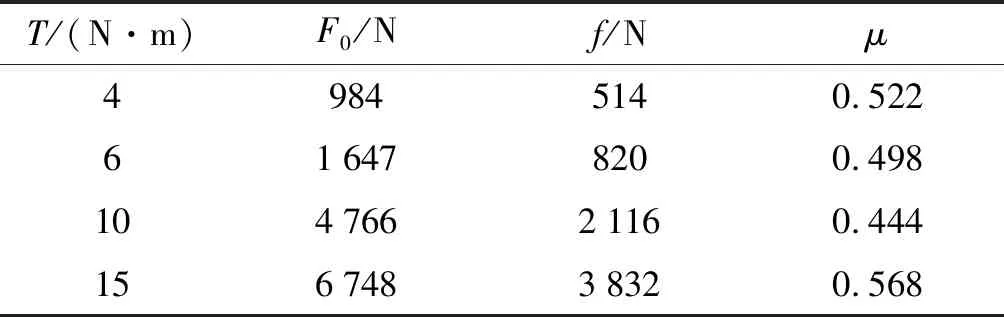

摩擦系数测定值如表2所示。

表2 摩擦系数测定值

通过单轴拉伸试验,得到的载荷-位移曲线如图10所示。

图10 试验所得载荷-位移曲线

当钢丝绳与提绳钳钳口滑脱时,试验机的载荷值即为最大静摩擦力(图10中每条曲线对应的峰值点的纵坐标)。根据静力学知识可知,最大静摩擦力与正压力(由施加力矩所产生的预紧力)之比即为摩擦系数,对四组试验得到的摩擦系数取均值0.508,即为提绳钳与钢丝绳之间的摩擦系数。

3.4 定位钳和提绳钳夹紧钢丝绳的能力

由表1和表2可知:当扭矩为15 N·m时,预紧力为6 748 N,摩擦力就可达到3 832 N,远大于提绳钳在提绳时受到向下的拉力。

而对于手柄力臂长度为100 mm提绳钳,仅需要人为施加150 N的力即可实现。

4 提起钢丝绳的性能测试

提绳机构是采用提绳钳和支承轴及其支座对钢丝绳进行提起。

提起钢丝绳的动力公式表示如下:

F1×L1=F2×L2

(4)

式中:F1为动力;L1为动力臂;F2为阻力;L2为阻力臂。

4.1 杠杆增力机构的增力系数

在提起钢丝绳的过程中,提绳钳沿支撑轴导槽向后拉动,阻力臂逐渐变小,动力臂逐渐变大。

实际增力系数的计算公式表示如下:

(5)

式中:F1为动力;L1为动力臂;F2为阻力;L2为阻力臂;η为传递效率(一般取0.97)。

加工的提绳机构固定钳体长度为300 mm。由于限速器本身结构原因,支座或支腿一般将支承轴抬起高度为90 mm左右。

安装时,支承轴与限速器轮的距离一般为60 mm左右。不考虑传递效率时,采用三角函数和式(5)计算而得的增力系数为1.7。

4.2 提绳钳的提绳能力

将支承轴安装好后,提绳钳位于提绳起点时,动力臂与阻力臂的比值大于1时省力,省力的多少由支点到阻力和动力作用线的距离所决定。

实际省力效果可用下式计算:

(6)

当提升高度为100 m,阻力为400 N时,仅需人为向下施加动力235 N即可实现。如果增加动力臂长度,这个力将会更小。

另外,采用杠杆机构将原来的需要向上施力、直接提起钢丝绳转变为向下施力、采用杠杆提起钢丝绳,改变了施力方向,不仅方便了手臂施力,还可利用体重对杠杆施力。

5 提绳方法及钢丝绳恢复

5.1 提绳方法

设计时,笔者考虑先将支承轴抬至所需位置,再采用提绳钳对钢丝绳夹紧式固定。但在现场试验时发现,当提绳钳与钢丝绳不垂直时,夹紧操作非常困难。为解决该问题,笔者利用钢丝绳的柔性变形特性,通过改变提绳装置的工作顺序(先夹紧后抬起),取得了较好的效果。

调整后的提绳方法按以下三步进行操作:

第一步。先用定位钳在限速器下行方向入口的底座处将钢丝绳夹紧固定,当限速器轮下部为中空结构时,应将支承杆安装在定位钳上,以保证定位钳处于工作位置。

定位钳工作状态如图11所示。

图11 定位钳工作状态

然后,在限速器钢丝绳上行方向入口的底座处,采用提绳钳将钢丝绳夹紧固定。

提绳钳第一工作状态如图12所示。

图12 提绳钳第一工作状态

第二步。对于U形支座,将提绳钳抬起到适当位置,此时钢丝绳在提绳钳的作用下变为一定弧度。

提绳钳第二工作状态如图13所示。

图13 提绳钳第二工作状态

然后,移动支承轴及U形支座至限速器外壳上部可以固定的位置,用固定螺栓将其固定(如图13所示)。

对于T形支座,将提绳钳抬起至适当位置后,通过移动支承轴及其T形支座至适当位置,再将T形支座立起,把支承轴抬起至可以操作提绳的位置。

为了便于调整支座,可将定位锁的拉环先提起再旋转90°,进行解锁调整后再锁定。

第三步。向下对提绳钳施加压力,利用提绳钳带动支承轴顺时针转动。当提绳钳抬起触碰到限速器轮时,将提绳钳沿支承轴的中间导槽向后拉动,始终让提绳钳与限速器轮保持一定间隙,直到将钢丝绳从限速器轮上提起,并脱离到满足限速器测试需要的位置;将手移开后,单向锁自动将支承轴锁定(如图6所示),进而将提绳钳固定在提起的位置上。

提绳钳第三工作状态如图14所示。

图14 提绳钳第三工作状态

笔者通过对不同提升高度的电梯进行多次试验,采用研制的提绳装置,在电梯静止的情况下,仅需单人施加很小的力就能将钢丝绳从限速器轮上提起,并脱离到满足限速器测试需要的位置,且整个提绳时间不大于1 min。

可以在狭小空间内将受较大拉力的钢丝绳快速、安全地夹紧,并从限速器轮上脱离。

5.2 钢丝绳的恢复

测试或校验完成后,钢丝绳的恢复按以下三步进行操作:

第一步。先对提绳钳顺时针施力,使锁定槽与锁定销脱离,再向上拉起拉环旋转90°,即可完成解锁(如图6所示);然后,逆时针操纵提绳钳将钢丝绳慢速放下到限速器轮槽内。

第二步。对于U支座,要拆除固定螺栓,将支座取下。对于T形支座,只要放倒即可。

第三步。松开定位钳和提绳钳,将其脱离钢丝绳,然后,再将提绳装置收起。

6 结束语

根据限速器结构形式及其钢丝绳的受力分析,笔者提出了一种基于增力机构的提绳脱离方法,并设计制造了提绳装置;然后,通过性能测试确定了提绳装置夹紧和提起钢丝绳的能力;最后,通过现场试验,针对钢丝绳的柔性变形特性优化了提绳脱离方法。

测试和研究结果表明:

1)通过对夹紧固定钢丝绳的性能测试,可以确定螺旋增力机构的增力系数和摩擦系数,对于手柄力臂长度为100 mm提绳钳,仅需单人施加150 N的力即可实现钢丝绳的夹紧式固定目的;

2)通过对提起钢丝绳的性能测试,确定了增力机构的增力系数,当增力系数大于1时省力;采用增力机构改变了施力方向,不仅方便手臂施力,还可利用体重对杠杆施力;

3)采用该提绳装置,可在电梯静止的情况下,仅需单人施加很小的力,便可将钢丝绳夹紧并提起,脱离到满足限速器测试所需的位置,且整个提绳时间不大于1 min。

笔者目前所做工作实现了在狭小空间内将受较大拉力的钢丝绳快速、安全地夹紧并从限速器轮上脱离的目的,但该装置不适用于悬挂安装在井道内,且外壳不能受力的限速器。因此,在后续的研究中,笔者将要对提绳装置的支座机构进行改进。