水泥混凝土路面共振碎石化施工技术研究

2024-04-24付培蕾

付培蕾

摘要:为了减少水泥混凝土路面改造过程中废料对环境污染的影响,提高重复利用率,提出在某公路水泥混凝土路面改造中,采用共振碎石化施工技术。从施工准备、施工控制参数选择、共振破碎施工、破碎层清理、碎石化层碾压和保护等方面,对施工技术要点进行分析。研究结果表明:各项性能指标均满足设计要求,且经济效益和社会效益显著。

关键词:混凝土路面;共振碎石化;破碎深度;回弹模量;施工技术

0 引言

随着国民经济的发展,公路改造项目也日益增多。传统的“白加黑”铺筑工艺虽能够快速消除路面裂缝等病害,但铺筑后不久又会出现反射裂缝等病害,难以从根本上消除病害。而共振碎石化施工技术,可充分释放旧水泥路面的层间应力,消除水泥路面板反射裂缝,工程效益显著。

共振碎石化技术是指在采用机械振动,对水泥混凝土路面进行共振破碎,再利用破碎的碎石材料加工成路面基底材料。通过对共振碎石化的施工,可以有效提高水泥混凝土路面的使用壽命,并节省大量的养护成本,而可在不中断交通的情况下进行破碎施工,从而减少了施工对交通造成的影响。本文山西省某公路水泥混凝土路面改造为例,对共振碎石化技术进行分析。

1 水泥混凝土路面共振碎石化施工要点

1.1 施工准备

1.1.1 路基路面检查

先对旧水泥混凝土路面进行全面检查,了解其病害情况,并对原路进行测量,以确定是否可以采用共振碎石化技术进行改造。对路基路面进行检查的内容包括:路基是否平整,压实度是否满足要求,基层有无裂缝、脱空等病害;路面有无松散、沉陷、坑槽、裂缝等病害;结构层厚度是否满足要求;路拱坡坡度是否满足要求。

1.1.2 对路面面层进行检查

检查内容包括:路面面层是否有脱空、松散、沉陷等病害;面层有无裂缝、网裂等病害;基层是否有纵向裂缝,有无错台等病害,有无其他明显的结构缺陷。

1.1.3 清理基层

对基层进行全面检查,重点是基层表面是否平整,有无坑槽。基层表面应保持干燥清洁,不得有松散、不平整的现象。如发现基层表面有松散现象,应清除干净并充分晾晒后方可进行破碎。

1.1.4 对检查结果进行统计分析

对路基路面检查结果进行统计分析,找出病害所在位置和病害严重程度。然后根据不同的病害情况,采取相应的处理措施。如对于路基路面出现松散病害,可采用挖除松散土后,局部夯实或加铺沥青混凝土面层来解决;对于路基路面裂缝,可采用挖除裂缝部分后,局部采用沥青混凝土填补来解决。

1.2 施工控制参数选择

1.2.1 试验区选择

试验段的技术状况在全线具有一定代表性。应确保试验区确定的施工参数,可指导全线工程施工。设置代表性路段长度为200m。

1.2.2 检查坑检查

为保证施工效果,对最不利位置的坑进行检查,检查坑的数量应该在试验路段内不少于3个,检查坑的大小规格为1.2m×1.2m×板厚。

1.2.3 施工设备参数设置

在共振碎石施工作业时,将共振碎石设备的行走速度设为1.3km/h,振幅设为1.2cm左右,对于超车道、行车道、应急车道的振动频率分别设为48hz、48hz、50hz。

1.3 共振破碎施工

为提高加筋混凝土路面的碎石效果,在施工之前,应先进行预裂处理。对于施工中不存在预裂条件的情况,可以在施工中恰当调整施工参数,比如说加大振动频率等。

碎石层按照“从路边到中间,从路拱高到路拱低,路面低向高”的原则进行施工。每台单锤头的破碎宽度在0.2m左右,单车道的破碎裂缝可达15~18条。为了能够彻底地解决现有混凝土面板之间的接缝问题,在共振碎石化的施工过程中,必须保证碎石化板块与邻近板块的破碎搭接长度大于0.1m,以避免在板间集中应力出现,产生安全隐患。

1.4 压裂地层清除

清理破碎层上面原始路面的裂缝和接缝填充物,以及粒直径大于10cm的碎石块,并对裸露的钢筋进行修整。

1.5 碎石层压实

第一次压实和第二次压实均采用单轮压路机进行压实,第一次压实为静压实,第二次压实采用强压实和弱压实各1遍。终压采用胶轮压路机进行静压处理1~2次,胶轮压路机的运行速率不超过3km/h。直线段采用从两侧向中间的顺序进行碾压。设置超高平曲线路段,由中间往两边依次进行碾压。

为了保证碎石层的碾压强度,可以在初、终压前进行适量浇水,以提高胶凝材料与骨料的结合能力。摊铺速度宜控制在3~5m/min,摊铺时要对松铺系数进行检测,以确保松铺厚度不大于规定的压实度上限值(95%)。应按照先轻后重的原则进行压实,以保证铺筑厚度均匀、连续不间断进行施工。

在碾压过程中,应保证各轮次的碾压速度均匀一致,当出现局部碾压速度过快或过慢时应及时调整碾压速度。当局部碾压不到时,应及时采用人工补充压实。每层压实后都要及时检查平整度、横坡和高程,以确保碎石化层碾压的平整度满足要求。碾压施工阶段,压路机不能随意掉头。

1.6 碎石化层保护

在施工过程中,对车辆进行交通管制,严格控制工程车辆的通过数量,禁止随意掉头和刹车。禁止任何无关的车辆进入施工场地。做好洒水养护措施,并对碎石化层做好保护。

2 施工现场检测结果分析

共振碎石化施工完工后,根据设计要求,对试验路段的某段道路进行施工现场检测和分析,以便对其施工质量进行评价。

2.1 破碎粒径

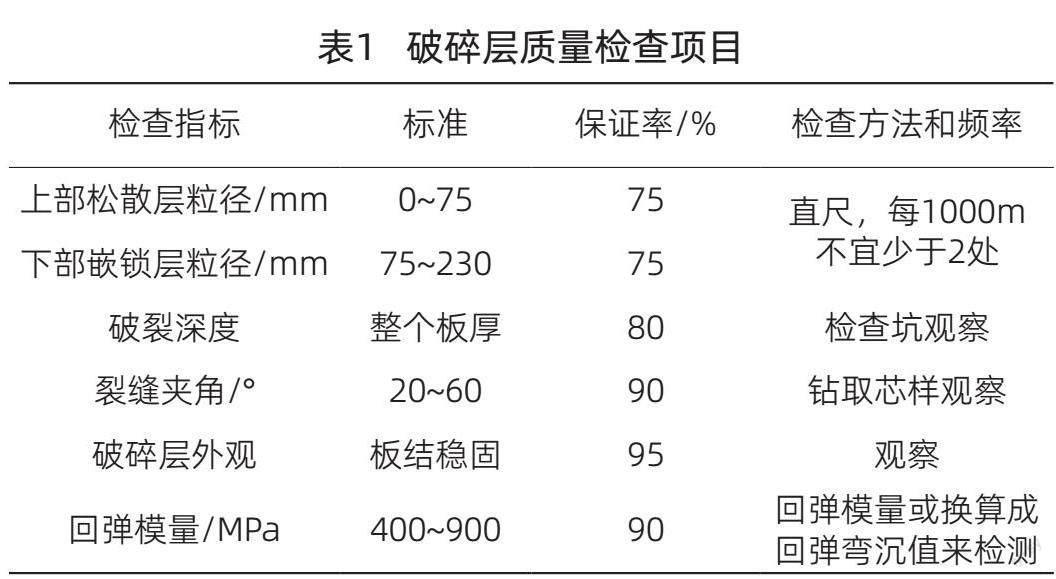

路面共振碎石化施工完毕,选择合适位置开挖检测试坑,试坑规格不宜小于50×50cm,深度略大于路面板厚。碎石化成碎石粒径要求见表1所示。

2.2 破碎层表面破碎深度和裂缝检测

对于破碎层表面破碎深度和裂缝的检测,采用每100m设置2个检测坑,检查坑的规格为50cm×50cm,深度大于板厚。在破碎层碾压前后,对比碾压前后芯样开裂情况,从而对共振碎石化施工的质量进行评价。若出现质量不合格的情况,应该及时调整共振碎石机械设备的施工参数,以减少裂缝的出现,确保施工效果。

2.3 颗粒筛分检测

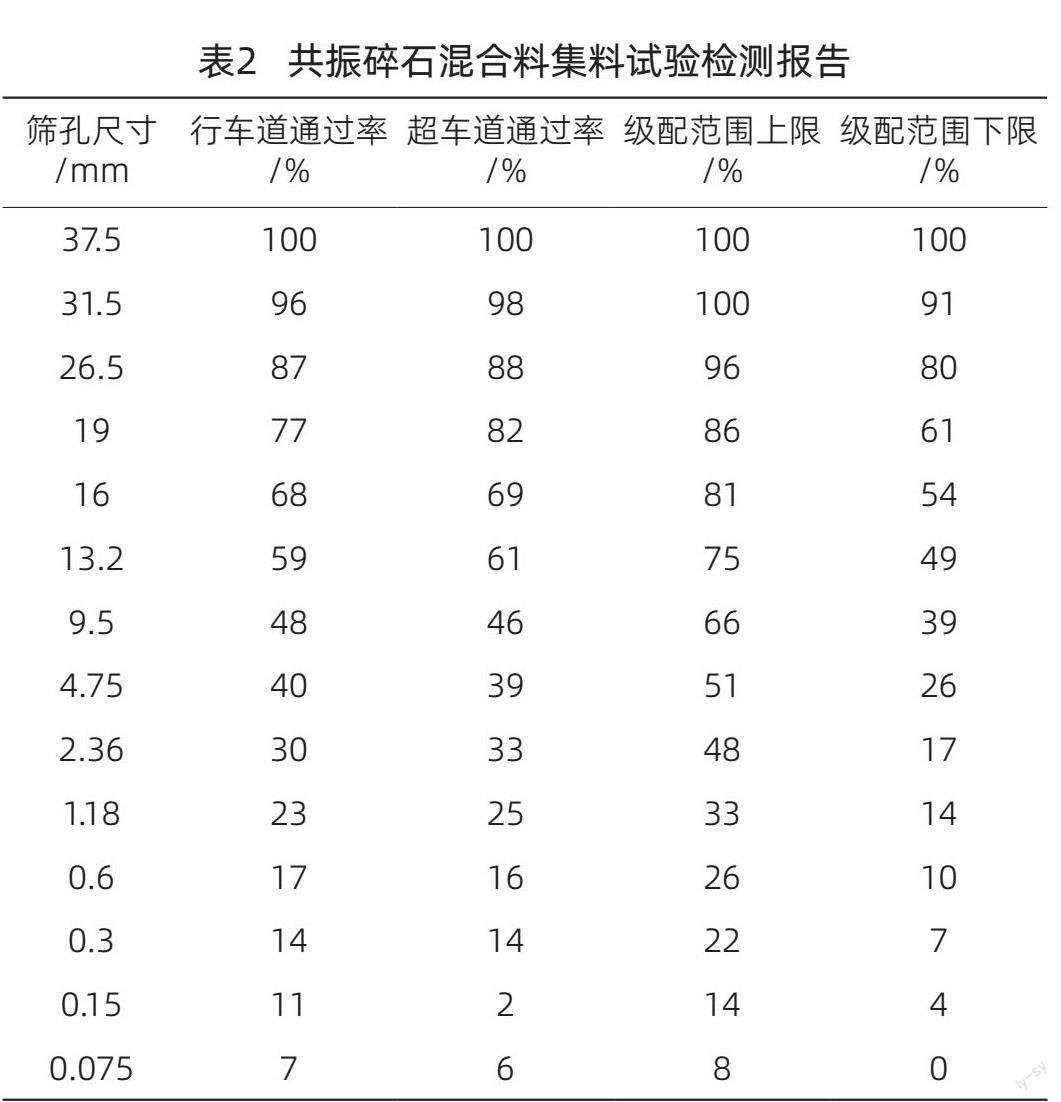

在试验段右幅行车道与超车道各一处进行取样。干燥试样总量分别为3917g与3557.9g,分别在温度 23℃、相对湿度65%的环境下进行水洗,干燥后进行筛分试验。取样筛分结果经水洗法筛分称重后进行计算,得到共振碎石混合料集料试验检测报告如表2所示。

表2结果显示,该破碎粒径满足设计破碎粒径要求。行车道0.075mm筛下量为234.8g,计算可得0.075m的通过率为6%。超车道0.075mm的筛下量为213.4g,计算可得0.075mm的通过率为6%。将两个车道的0.075mm的通过率进行平均可得平均数为6%,符合设计文件要求的不大于7% 的要求。

2.4 共振碎石化回弹模量检测

该桩号共振碎石化完成后,采用现场土基回弹测定仪(WJ-3)、贝克曼梁弯沉仪(WJ-0.1)百分表(WJ-2)等主要的试验仪器设备,对该桩号的行车道、超车道选取具有代表性区域进行回弹模量测试,测试结果显示各点测试结果均满足设计文件要求。

2.5 承载能力检测

在进行了共振碎石的压实之后,要根据设计和施工的要求,对透层油进行均匀的喷洒。在透层油到达一个稳定的条件之后,需要采用回弹量法对施工后的碎石层进行承载力检测,以评估碎石层的抗压性能。

对于测量点的选取,应该每1000m不少于3个点。将测的承载力值与设计值进行比较,若超过设计值,说明满足要求;若实际测量值小于设计值,说明承载力不满足要求。

若实际测量值小于设计值,需要对其进行原因分析,并采取有效的措施,来提高碎石层的承载力。比如说重新加铺碎石层,或对碎石层进一步进行压实等。确保碎石层的承载力满足设计要求后,方可进行下一道工序的施工。

3 效益分析

公路旧混凝土路面改造施工多采用换板或重铺处治,但此类施工方法会产生大量的建筑垃圾,容易造成环境污染,且需要投入的施工设备和人力较多,经济效益不明显。为减少施工工期,人工、机械等资源浪费,针对某1.95km的旧水泥路面采用了共振碎石化施工技术。

旧水泥路面共振碎石化面积为45896m2,经计算可知,旧水泥路面共振破碎后加铺方案的工程造价,相比直接加铺连续配筋复合式路面结构可节约108.38元/m2,合计可节约497.4万元,经济效益显著;同时可节约石料1.2万t、土地3335m2,环境效益、社会效益显著。

4 结束语

为了减少水泥混凝土路面改造过程中废料对环境污染的影响,提高重复利用率,本文提出在某公路水泥混凝土路面改造中应用共振碎石化施工技术。从施工准备、施工控制参数选择、共振破碎施工、破碎层清理、碎石化层碾压和保护等方面,对施工技术要点进行分析。

实践证明,应用共振碎石化技术,可以有效提高水泥混凝土路面的使用寿命,节约大量养护成本,且可在不中断交通的情况下进行破碎施工,能够有效减少对交通的影响。

需要注意的是,在使用该技术进行路面破碎时,为了达到预期的效果,需要严格控制施工工艺和施工质量,保证破碎后的水泥混凝土路面符合设计要求。

参考文献

[1] 张斌.城镇道路水泥混凝土路面共振碎石化施工技术:以长

沙盼盼路及其片区改造项目为例[J].工程技術研究,2022,

7(22):67-69.

[2] 徐洲.共振碎石化技术在水泥混凝土路面破碎中的应用[J].

科学技术创新,2022(20):137-140.

[3] 胡伟锋,李国梁,张蕾,等.旧水泥路面共振碎石化处理改

造沥青路面施工技术探究[J].中国公路,2022(11):172-175.

[4] 方宁.水泥混凝土路面养护共振碎石化技术应用[J].运输

经理世界,2021(4):129-130.

[5] 谭诗樵.共振碎石化技术在公路水泥混凝土路面再生利用

中的应用[J].公路交通科技(应用技术版),2018,14(1):163-

165.

[6] 黄振宇.旧路面共振碎石化施工技术的应用[J].交通世界,

2023(9):84-86.