基于LIBSVM的挖掘机执行器甩方工况状态识别方法

2024-04-24王维陈艳军史余鹏单昊忞

王维 陈艳军 史余鹏 单昊忞

摘要:简要介绍了建立挖掘机执行器状态识别系统重要性,以中联重科20t级履带式液压挖掘机为实验机械,使用实验设备对其最常用的执行器甩方工况的运行状态开展识别实验,通过数据采集、数据预处理和模型训练,通过分析识别结果,得出预训练LIBSVM模型可以实时识别挖掘机执行器的运行状态,证明了该方法的可行性。

关键词:液压挖掘机;甩方工况;LIBSVM;状态识别

基金项目:湖南省科技重大专项十大技术攻关项目(2021GK1070);长沙市科技计划项目(KH2003025)

0 引言

挖掘机工况识别是项目管理者高效管理现场的重要技术之一,挖掘机执行器状态识别是工况识别的基础。本文以挖掘机甩方工况为例,以动臂、斗杆、铲斗液压缸位移和回转马达流量为标准划分挖掘机执行器运行状态组合种类,使用实验采集的操作手柄先导压力信号,借助LIBSVM算法搭建了挖掘机执行器状态识别模型,整体识别正确率达到94.18%。

1 建立挖掘机执行器状态识别系统重要性

建设项目快速完工的需求日益增长,促使项目管理者积极探索高效的施工现场管理方法。近年来,以挖掘机为代表的土方施工机械已成为工程关注的焦点[1]。为了提高生产效率分析的准确性,项目经理需要实时获取现场所有机械设备的具体运行情况。

挖掘机主要执行器包括动臂、斗杆、铲斗、回转马达等,通过不同执行器之间的互相配合组成了挖掘机多种动作,若干个动作按序执行即可完成不同的作业任务,因此挖掘机执行器状态识别是挖掘机工况识别的基础。鉴于挖掘机实时工况识别十分重要,本文通过使用实验采集的挖掘机操作手柄先导压力信号,借助LIBSVM算法建立了挖掘机执行器状态识别系统。

2 挖掘机执行器状态识别系统实验

2.1 参与实验的机械和设备

为了建立挖掘机执行器状态识别系统,本实验采用中联重科20t级履带式液压挖掘机,其由1台额定功率为125kW的柴油发动机为整车提供动力;其液压系统采用双泵供油配置,主泵流量控制采用正流量控制方式。

参与实验的测试设备包括传感器、流量计、数据采集系统和CAN总线。3个位移传感器安装在动臂、斗杆、铲斗液压缸上,其量程为0~3000mm,其电流输出值为4~20mA,用于采集3个液压缸的伸出缩回情况,以及其是否处于标准运行状态。

2个安装在回转马达进出油口处的流量计,其计量范围为0~300L/min,用于测量回转马达正、反转时的流量变化情况,回转马达进出油口是否有流量变化,以及回转马达是否处于标准运行状态。

数据采集系统基于National Instrument(NI)测控系统搭建,包括NI-9203(8通道电流输入)、NI-9423(8通道频率信号输入)、NI-9862(单端口高速CAN端口模块)、NI-cDAQ-9174机箱(4卡槽,USB通讯),以及1台高性能工控机。其中NI-9203用于采集位移传感器信号,NI-9862用于从挖掘机CAN总线中采集操作手柄先导控制压力信号。

CAN(Controller Area Network)即控制器局域网,是一种用于实时应用的串行通讯协议总线,其使用双绞线传输信号,是世界上应用最广泛的现场总线之一[2]。CAN总线用于汽车中各种不同元件之间的通信,以此取代昂贵而笨重的配电线束。CAN总线的健壮性使其用途延伸到其他自动化和工业应用[3]。本实验所使用的挖掘机即配备了CAN总线,数据采样频率为100Hz,使用CAN总线读取数据不仅能简化硬件设备,还可避免传感器受到干扰。

2.2 实验过程

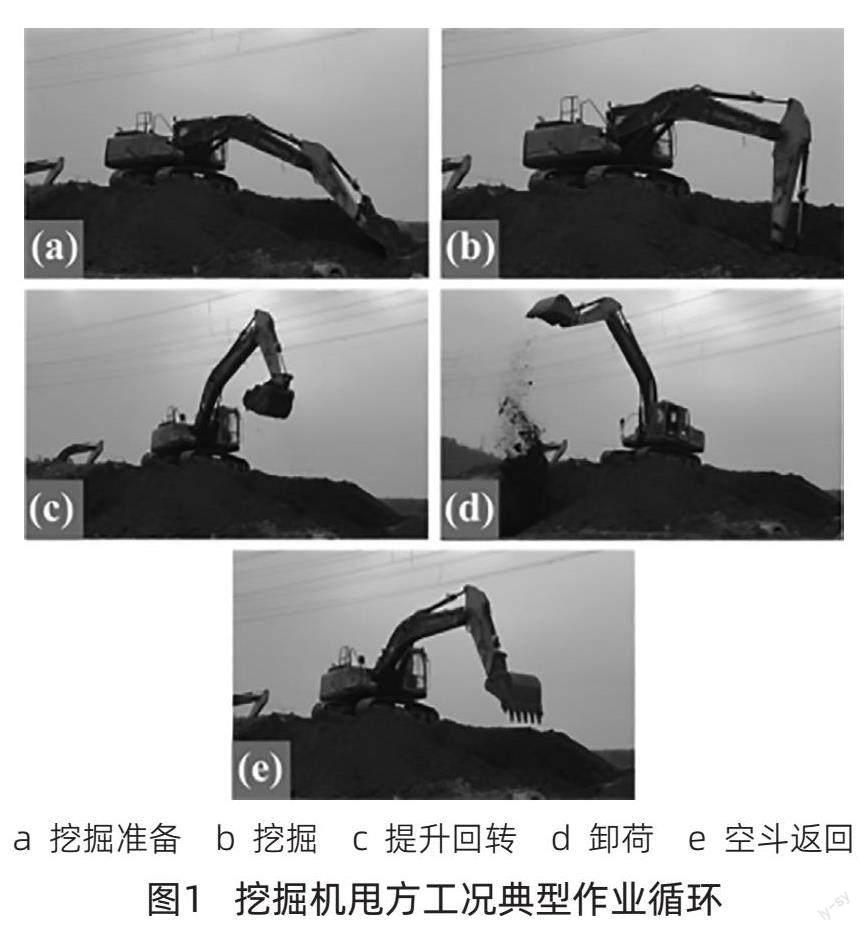

本实验项目为挖掘机最常用的甩方工况,因此针对甩方工况进行研究具有重要价值。驾驶挖掘机具有较强的专业性,受挖掘机司机操作的熟练度和操作习惯影响较大。因此本实验邀请了3名挖掘机司机参与甩方作业循环实验,以排除不同操作对实验结果的影响。每名司机完成挖掘准备、挖掘、提升回转、卸荷、空斗返回5个典型作业阶段[4],由此获得5个完整甩方工况典型作业循环的实验数据。挖掘机甩方工况典型作业循环如图1所示。

3 数据预处理和模型训练

3.1 数据预处理

以液压缸位移为标志,对各执行器先导控制信号进行划分。是否运行是各执行器最直观的状态表现。正在运行执行器的种类组合不同,反映出挖掘机正在完成不同的动作。通过统计所有实验数据,得到的配置在挖掘机上各执行器组合运行状态情况的实验数据,基本达到训练LIBSVM模型所需数据要求。挖掘机各执行器组合运行状态种类统计如表1所示。

为了更直观理解各执行器组合运行状态的含义,采取数字列表方法予以解释。对于动臂、铲斗、回转马达,0表示该执行器静止,1表示该执行器运行;对于斗杆,其动作幅度往往远大于其他执行器,斗杆是否运行通常标志着某一动作是否出现,因此将斗杆运行状态分为:0表示静止,1表示斗杆内收,2表示斗杆外摆。各执行器组合运行状态详情如表2所示。

3.2 模型训练

采用滑移时间窗口法,提取原始数据并生成特征向量作为模型输入。当前时刻数据处理完成后,时间窗口向右移动读取下一时刻数据并删除距离下一时刻最远的数据,保证时间窗口内数据量不变。本次时间窗口宽度選择0.04s。

SVM(Support Vector Machine)是一种按监督学习方式对数据进行二元分类的广义线性分类器,LIBSVM是其变形之一,具有子分类器数量少、训练时间短等优点。其核心是建立一个超平面作为决策曲面,使得正例和反例之间的隔离边缘被最大化。建立超平面的计算方法,如公式(1)所示[5]。

(1)

式中:i=1,2,n,n为训练样本数量;c为惩罚系数,ξ为松弛系数,当样本集数据不完全线性可分时,引入惩罚系数和松弛系数可以减小异常数据点对模型的影响;ωTxi+b表示的是分类超平面;yi是第i个类别标志。

LIBSVM模型通常用于二分类问题,对于本文所涉及多分类问题,通常在每2个类别之间建立一个二分类器,综合所有二分类器的分类情况,最终得到输出结果。核函数采用最常用的径向基函数对原始数据进行升维或降维,使其线性可分,其表达式[5]如下:

(2)

式中:i=1,2,n,n为训练样本数量;xi为训练数据集的第i个实例;yi为xi的类别标志;γ为用于校准模型的偏差程度和方差的参数。

4 识别结果分析

4.1 正确率和召回率

使用预训练效果好的LIBSVM模型,对8个典型作业循环、总计15598条数据进行识别测试,其识别正确率为94.18%。LIBSVM识别结果的混淆矩阵和召回率,如表3所示。

采用召回率(Recall)评价模型的识别性能,召回率表达方法如公式(3)所示。

(3)

式中,TP为被模型识别为正类的正样本;FN为被模型识别为负类的正样本。

从表3可以看出,组合1和组合2的识别召回率最高。结合表2可知,组合1中所有执行器均没有运行,即待机状态,各执行器的先导压力均保持在最低水平,与其他组合先导压力区别较大,因此模型对组合1的识别能力较强。

识别召回率最低的为组合4,有228个样本误识别为组合2。结合表2可知,组合2和组合4的区别在于铲斗是否运行。在挖掘准备阶段,挖掘机司机需要微调铲斗以使其精确地位于想要进行挖掘的位置。此时先导压力位于主阀死区附近波动,先导压力和标签的映射关系较为模糊,给模型精确识别带来了困难。

4.2 LIBSVM模型的可行性

为了进一步分析误识结果的分布情况,将误识结果分为超前误识、滞后误识和跨类误识。超前误识是指挖掘机实际未进入下一组合状态,而模型识别结果已经提前进入下一组合状态,如图2中62s处出现的误识所示。超前误识是由于主阀压力死区的存在,使得压力信号提前达到与下一组合状态相似的水平。LIBSVM模型识别结果如图2所示。

滞后误识是指挖掘机实际已经进入下一组合状态,而模型识别结果未能进入下一组合狀态,如图2中59s处出现的误识。滞后误识是使用滑移时间窗口法无法避免的,每一处执行器状态组合过渡处均有滞后误识的出现,即证明了这一结论。

跨类误识是由于时间窗口内数据的特征与另一组合状态十分相似,进而使模型产生误识。跨类误识通常出现在执行器状态组合频繁变化的情况,时间窗内的数据无法及时相应变化,如图2中66s处出现的误识所示。

只有当足够数量的下一组合状态原始数据进入时间窗口,才能具有表征下一组合状态特征的能力。总体而言,预训练的LIBSVM模型,可以实时识别挖掘机目前所有执行器的运行状态,证明了此方法是可行的。

5 结束语

本文使用操作手柄先导压力信号、并借助LIBSVM算法,建立了一套挖掘机执行器状态识别模型,能够识别挖掘机所有执行器的运行情况,识别正确率为94.18%,证明了LIBSVM模型的可行性和有效性,为挖掘机工况识别提供了技术基础。

参考文献

[1] 姜继海, 张翼鹏.挖掘机液压系统节能技术[J].建设机械技

术与管理,2013(7):102-106.

[2] 卫颖,施新.基于CAN总线的指挥车辆控制系统设计[J].

新技术新工艺,2023(2):56-62.

[3] 翟耘萱,田园,史翠红,等.航天器嵌入式软件CAN总线

测试方法研究[J].机电信息,2023(9):5-7+11.

[4] 马守磊,苏晗,杨超,等.基于液压挖掘机作业循环阶段的

工况识别方法研究[J].液压与气动,2023,47(4):19-26.

[5] 蒋生强.高效支持向量机的研究与实现[D].成都:电子科

技大学,2018.