旋转滤网主轴故障原因分析及改造

2024-04-23凌青飞高维刚

凌青飞,余 骞,高维刚

(中海浙江宁波液化天然气有限公司,浙江宁波 315800)

0 引言

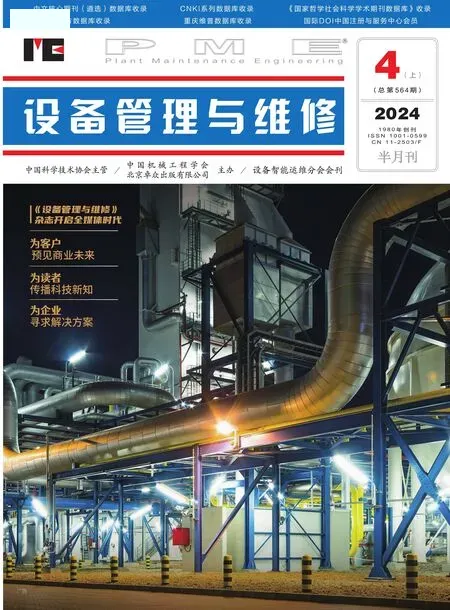

某LNG 接收站为华东地区天然气调峰保供主力气源,利用海水作为LNG 气化器IFV 的主要换热介质。一期装置2012 年投产3 个流道,3 台旋转滤网1#、2#、3#;二期装置2021 年投产3 个流道,3 台旋转滤网4#、5#、6#,最大取水流量75 000 m3/h。海水取水工艺流程为:海水取水口→明渠→泵前池→拦污栅→旋转滤网→海水泵池→海水泵→LNG 气化器→排海明渠。由于地处舟山渔场,周边海域环境差、垃圾较多,取水过程中漂浮的垃圾会随水流进入取水系统,并通过最后一道旋转滤网过滤后进入泵池,直接影响海水泵的运行可靠性。旋转滤网主轴结构如图1 所示:滤网宽度2500 mm,深度12.25 mm,水位差200 mm;链板节距600 mm,流速0.8 m/s,网孔尺寸5 mm×5 mm;电机型号为YD132M-8/4-IP55,额定功率4.5 kW,额定转速1500 r/min。

图1 旋转滤网主轴结构

1 旋转滤网故障现象

2022 年5 月22 日,发现取水口、5#旋转滤网摆线针轮减速机运行声音异常,随后开展润滑油检查、加注作业,发现原润滑脂中存在大量金属粉末,初步判断减速机内部摆线针轮损坏,于是更换新减速机。6 月1 日启动测试约5 min,因南、北两侧链条拉伸报警限位上下浮动较大,且运行过程中存在异响,遂立即停机并展开故障排查。打开5#旋转滤网主轴非驱动侧、驱动侧轴承座盖,检查发现主轴两侧的滚子轴承22232C/W33已腐蚀损坏、滚珠散落,于是对滤网进行解体检修,同时对接收站其余旋转滤网进行预防性维护检查,发现有类似的故障情况。

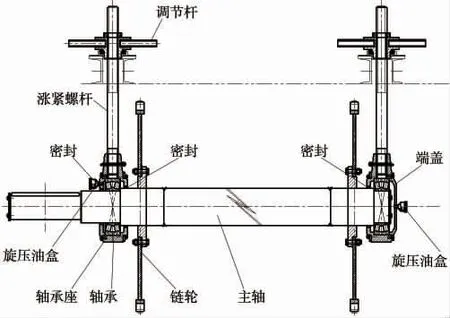

拆解检测旋转滤网,发现主轴轴承箱内进入海水,造成轴承保持架腐蚀损坏、滚子散落;主轴驱动侧轴承、非驱动侧轴承腐蚀严重(图2a)、图2b));驱动端、非驱动端主轴磨损严重,出现明显沟槽,最大磨损深度达2.0 mm(图2c)、图2d))。

图2 旋转滤网拆解检测情况

2 原因分析

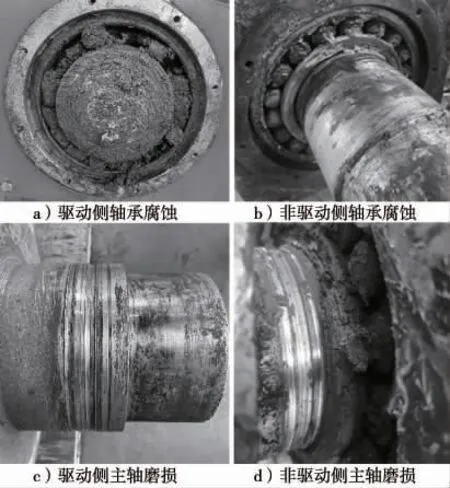

二期装置新增的3 台旋转滤网4#、5#、6#于2021年投产,已累计运行2 396.3 h,根据5#旋转滤网主轴轴承的损坏情况,运行时间远远小于轴承的设计使用寿命(25 000 h)。造成轴承腐蚀的主要原因是轴承箱密封失效,导致海水进入、腐蚀轴承。从旋转滤网主轴承箱的设计结构、轴承箱、主轴材料和轴承箱的防水密封等方面进行分析(图3)。

图3 改造前轴承箱结构

2.1 主轴承箱设计结构

根据厂家维修手册,主轴轴承安装初期加入润滑脂,运行后每季度通过轴承箱体外侧的旋压式油杯进行一次润滑脂的补注。从轴承箱体结构不难看出,采用旋压式油杯进行补注润滑脂时,靠近外侧补注润滑脂较为理想,但轴承箱内侧腔体润滑脂较难进入。由于轴承箱中间安装有轴承,润滑脂要经过轴承滚子间的缝隙,但是受双列滚动轴承设计、润滑脂流动性差等因素影响,采用旋压式油杯进行补注润滑脂效果较差。另外,轴承箱内侧腔体是最靠近海水的部分,海水一旦进入轴承箱将快速腐蚀轴承,轴承腐蚀导致动、静部分间隙增大,使主轴与轴承箱中心位置变化,进一步加大了密封间隙,使海水进入的情况加剧。轴承腐蚀又导致了主轴下沉,使其与轴承箱端盖相互摩擦,造成损坏。旋转滤网主要部件注油参数见表1。

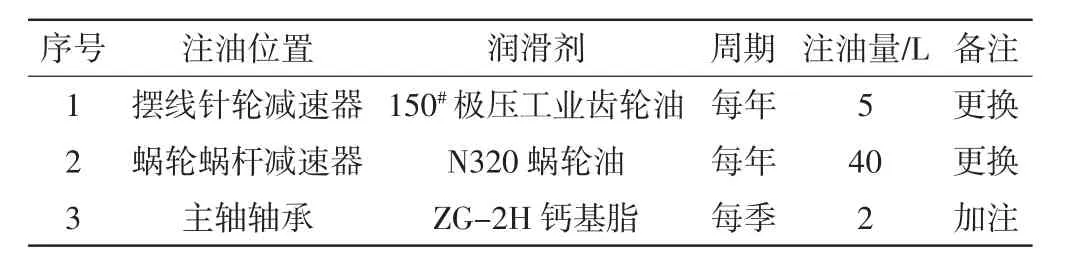

表1 旋转滤网各主要部件注油参数

2.2 轴承箱和主轴材料

主轴材料为316L 不锈钢、轴承箱材料早期设计为球墨铸铁,为防止轴承箱腐蚀,后期也改为316L 不锈钢,也就是说主轴与轴承箱材料相同。采用316L 不锈钢虽然增强了轴承箱的耐海水腐蚀性能,但相同金属材料或冶金相溶性大的材料易发生摩擦副粘着磨损。主轴与轴承箱一旦接触在相对滑动中粘着处被破坏,就会有金属从主轴表面被拉拽下来,粘着在轴承箱内表面(即咬合磨损)。从主轴磨损出现的明显沟槽来看,虽然转速不高,但产生的粘着加速了主轴的磨损。

2.3 轴承箱防水密封

主轴线速度小于3 m/s,轴承箱润滑压力为常压,轴承箱密封采用羊毛毡密封理论上较为可行。羊毛毡密封适用于线速度VC≤3 m/s 的低速、常压,用于密封油脂的电机、齿轮箱等,优点是富有弹性、结构性能稳定、隔热、隔音性能好、组织紧密空隙小、耐磨性良好等。采用该密封方式要求主轴与轴承箱的动、静密封间隙越小越好,但因为密封间隙较小,一旦主轴运转偏离轴承箱的中心轨迹,将造成动、静部分相互摩擦而导致损坏。另一方面,由于主轴转速较低,动、静摩擦后不会产生较高的高温,所以主轴的磨损很难被发现,往往会造成较严重的主轴损坏。

2.4 旋转滤网冲洗水和挡水罩

旋转滤网垃圾的收集采用冲洗水(海水)。利用多个喷头对附着在滤网上的垃圾进行冲洗,将其冲至收集槽。为防止污染周围环境,还设置有挡水罩。由于冲洗水量较大并产生飞溅,挡水罩需要进行密封。密封过于严密将造成海水形成大量的水雾,影响轴承箱羊毛毡的密封效果。

3 解决方法

3.1 润滑脂加注方式改造

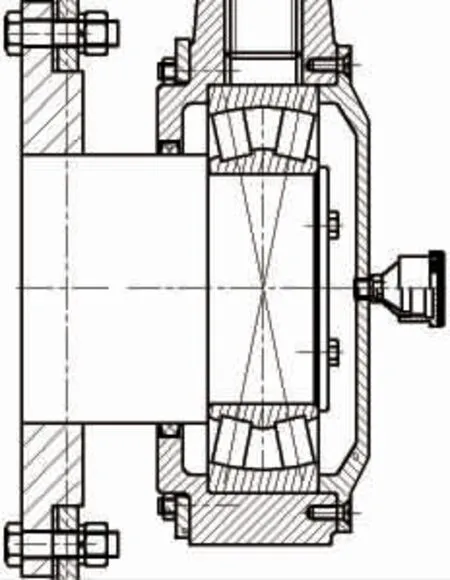

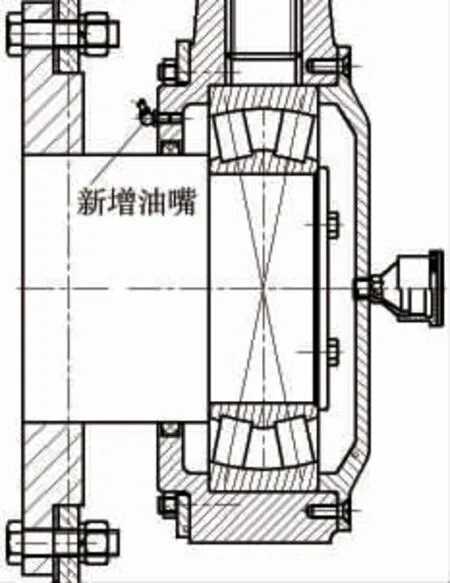

将原来的旋压式油杯补注的润滑脂加注方式改为油枪补注,并在靠近海水侧的轴承箱端盖上增加了2 个油嘴。通过油枪定期进行补油脂,使轴承箱内部始终充满油脂,以避免海水进入。改造后的轴承箱结构如图4 所示。

图4 改造后轴承箱结构

3.2 轴承箱密封改造

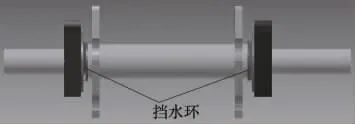

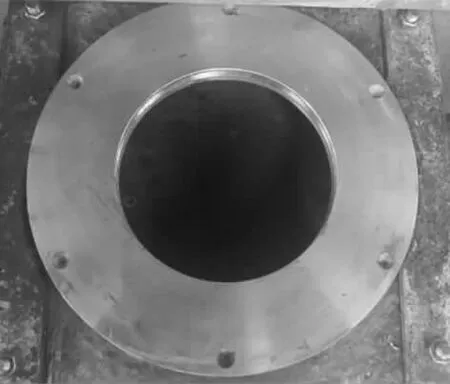

在原有的羊毛毡密封基础上,根据主轴外径尺寸增加了一道VA 水封V 形防尘密封圈,用于防止飞溅的海水进入轴承箱,相当于多了一道防水措施(图5)。为提高原轴承箱(球墨铸铁)的耐腐蚀性能,在轴承箱密封端盖表面采用激光熔覆方法焊接一层耐腐蚀材料(图6)。

图5 主轴两侧增加挡水环

图6 密封端盖表面激光熔覆

3.3 挡水罩通风改造

为减少运行中挡水罩内部形成较大的水雾,造成轴承箱密封失效,在挡水罩顶部进行必要的通风,以减少水雾经过羊毛毡进入轴承箱。

3.4 加强日常维护

在日常维护中采取了如下措施:①加强设备巡检,对出现的异响加以分析和排查;②定期检查限位报警是否准确,检查链条涨紧度,并适时调整;③按厂家维修手册要求,每季度进行一次检查补充润滑脂;④严格控制润滑脂,选用耐水性好的钙基脂;④保持防水罩内的常压状态,并严格控制冲洗水压力小于0.4 MPa。

4 结束语

为解决海水取水系统旋转滤网运行中出现的故障,针对旋转滤网主轴轴承箱的设计缺陷,从轴承箱密封结构、补注润滑脂方式、轴承箱材料等方面进行了技术改造。改造后,设备运行可靠性得到了很大程度的提升,故障次数明显减少。为确保设备正常运行,在对设备定期进行预防性维护的同时,还要加强设备的巡检维护,发现问题及时排查、处理。