增减材复合制造中刀具磨损的解决方案

2024-04-23徐善瑞

徐善瑞

(德州职业技术学院,山东德州 253034)

0 引言

随着航空航天、汽车和模具工业的技术进步,具有复杂结构和形状的零件数量越来越多,其加工难度往往突破了设备适用范围的极限,传统的金属减材加工受到严峻的挑战。因此,增减材复合制造技术备受关注。增减材复合加工与传统刀具相比,其加工中心造价昂贵。刀具的过热磨损会极大程度降低刀具的寿命,增加制造成本,并且严重影响工件加工精度,增加了制造难度。解决刀具过热磨损问题,已经成为目前增减材复合制造亟待解决的技术难题。

1 增减材复合制造工作原理及问题

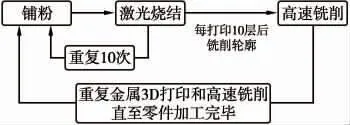

传统切削加工是通过车削、铣削、钻削、磨削等方法,将毛坯上多余的材料去除而实现预先设计的几何形状和表面质量的加工方法,是在毛坯材料上做减法,具有加工效率高、精度高、表面质量高等优点。增材制造是通过专用软件对零件的数字模型进行切片处理,使用快速成型设备将金属或非金属材料通过激光烧结、光固化和熔融等工艺,通过材料堆叠形成零件。增材制造可以生成具有复杂结构的零件,并且大大的节省材料消耗。将两种加工方法的优势合二为一的增减材复合制造技术,在复杂零部件加工领域具有广阔的应用前景。以激光烧结3D 打印和铣削混合加工为基础的增减材复合加工原理如图1 所示[1]。

图1 混合加工原理

目前,比较成熟的复合加工机床有两种。一种是德马吉森精机的LASERTEC 6600 DED hybrid,它集成了金属激光堆焊与五轴切削加工技术,可以在一台机床上进行高效的增材制造与减材加工,配有X、Y、Z 3 个直线轴,以及B、C 2 个旋转轴,可实现主轴和副主轴的同步工作,减少工件在2 个主轴间的交换。刀具主轴配备有增材制造加工头和增材制造喷嘴,可以同时进行金属喷粉和激光堆焊。

另一种是马扎克的INTEGREX i400 AM 型增材制造车铣加工中心,该加工中心将增材制造技术集成到数控铣削机床中,可以通过增材制造的方法“一站式”生产毛坯件,然后通过数控铣削的方式快速完成高精度的精加工任务。它采用了激光烧结的增材制造方法,通过光纤激光热源来熔化金属粉末,熔覆头(喷嘴)通过读取用CAD 定义的待加工模型来熔融材料。该系统还可以加入不同类型的金属对象,用于修复现有的磨损或损坏部件,例如对航空涡轮叶片的修复,可以极大节约生产成本。

虽然上述两种机床已经相对成熟,但由于增减材复合制造过程与传统刀具相比,其在加工过程中引入了激光烧结和激光熔融,使得刀具过热磨损问题尤为严重。而刀具的磨损会严重影响工件加工精度、降低刀具寿命,增加制造难度和制造成本,目前解决刀具过热磨损已经成为制约增减材复合制造发展的难题。

2 现有刀具磨损解决方案及其可行性分析

2.1 利用静电干式冷却润滑减少减材刀具磨损

静电冷却干式切削技术的工作原理是将离子化与臭氧化的压缩空气通过喷嘴输送至工件切削区域,在其周围形成特殊的气体环境,从而改变铺粉方式,起到冷却、润滑的作用[2]。将该技术应用到增减材复合制造的铺粉过程中,具有经济性高、环境污染小、剩余粉末和切屑无需回收处理等优点。

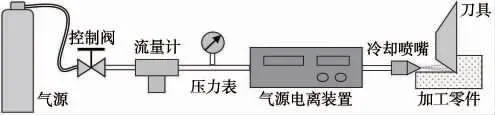

该解决方案中,铺粉、烧结成型以及切削加工与传统增减材复合制造没有很大差异,关键在于电离装置及供气系统的设计。该系统主要由气源装置、电离发生器、流量计、控制阀、喷嘴及管路构成,加工冷却原理如图2 所示。气瓶中的气体经控制阀和流量计流入电离装置,采用高频IGBT 电源和特种陶瓷间隙管式结构的电离装置通过高频、高压的沿面放电对气体进行电离化,最后通过喷嘴喷向切削区域。

图2 静电冷却干式切削技术工作原理

有学者分别在干切、乳化液及静电冷却的条件下进行刀具磨损试验,使用硬质合金刀具YG8 对TC4合金材料进行切削,通过对后刀面的磨损形貌进行观察,分析研究刀具磨损机理和冷却润滑性能。试验结果表明:当切削速度较高时,电离气体的冷却润滑性能优于乳化液。由于增减材复合制造一般切削速度较高,因此可以认为此种冷却润滑方式对于减少刀具磨损有很大帮助。

2.2 利用切削力感知减少刀具磨损

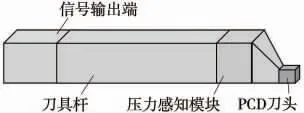

为解决增减材复合制造以及超精密加工中刀具磨损严重的问题,同时满足对刀具实时监测和加工能力的需求,本文设计了切削力感知系统。智能刀具系统同时具备切削加工与切削力感知功能,可以对刀具加工状态进行实时监测,并能通过振动辅助切削以适应不同的加工需要,实现超声振动辅助加工,以获得较高的切削质量,同时减少加工过程中的刀具磨损,以延长刀具使用寿命(图3)[3]。

图3 切削力感知式智能刀具结构

在减材切削加工过程中,图3 所示的刀具压力感制单元通过对切削力的实时监控和后期信号处理控制,在必要时加入振动辅助加工,以降低刀具的磨损。

2.3 利用改变减材车削路径减少减材刀具磨损

在增减材制造过程中,刀具不耐用的原因之一是由于工件在增材制造后加工面凸凹不平,并存在氧化皮。氧化皮是金属材料在高温环境下发生氧化反应形成的腐蚀产物,质地坚硬,会极大缩短刀具的使用寿命,增加了后续减材加工的难度。而且氧化皮容易使加工工件表面发生龟裂,影响工件加工质量。以大端面为例,数控程序路径采用的是矩形循环走刀路线,其斜面和圆弧采用的是封闭轮廓复合循环走刀路线,导致刀尖与产品毛坯表面接触,会由于毛坯表面凸凹不平而导致不连续切削,从而造成刀尖极易磨损、崩刃。因此,优化车削路径减少刀具与工件表面的高温接触和不连续切削,可以很大程度上降低刀具磨损。

3 利用水冷减少增材喷头过热变形磨损

在同轴送粉增减材复合制造过程中,使用的激光发射器功率较大且能量密度高,而且激光头与工件距离较近,在激光扫描过程中会产生大量的热,从而影响熔融态粉末的流动性,降低零件的成形质量。更为关键的是,沉积扫描过程中激光束产生大量的热会加剧喷头的变形磨损,而增减材复合制造所使用的增材喷头成本高昂,极大地增加了制造成本。

激光熔融过程中的热输入Q 计算公式为:

式中 P——激光功率,W

V——激光扫描速度,mm/s

A——激光束在工件表面的散焦直径,mm2

热输入等于激光功率对扫描时间的积分,而扫描时间可以通过熔覆区域的长度和速度计算。计算熔覆区域的面积并乘以扫描时间,可以得到热输入。另外,热输入不仅与激光功率、扫描速度和散焦直径有关,还受到工件材料、熔池深度和熔池宽度等因素的影响。其中,改变加工材料会影响工件质量,降低激光功率P会影响金属粉末的融化,因此通过熔融区域外部冷却的方式较为可取。

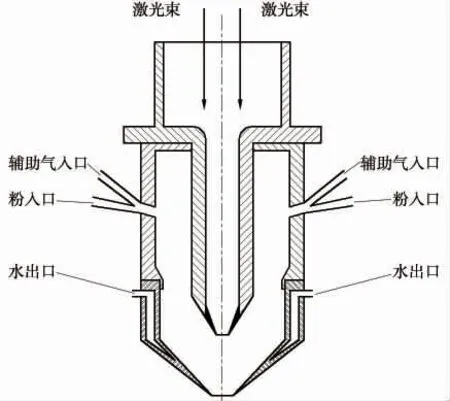

针对这一问题,本文设计了一种新型水冷式喷头,其工作原理如图4 所示。

图4 水冷激光增材喷头工作原理

同轴送粉式激光增材制造喷头中间腔室为激光束聚集腔,此处热量高度集中;中间腔室为送粉腔,金属粉末由此进入喷头打印区,金属粉末经激光高温熔化后以熔融态形成所设计的图形;喷头最下端是水冷腔,配套有水冷循环装置,用于带走加工过程中喷头口处的余热,以达到冷却喷头的目的。

4 结束语

现代化生产对机械制造技术提出更高的要求,增减材复合智能化制造已经成为尖端制造的发展趋势。针对目前增减材复合制造加工过程中的技术难题,本文研究了可行的刀具磨损解决方案,并分析其工作原理和应用场景,创新性地提出利用水冷减少增材喷头过热变形磨损的解决方案,设计出水冷激光增材喷头。介绍水冷激光增材喷头的工作原理,对其进行可行性分析,对研究解决增减材复合加工刀具磨损问题具有借鉴意义。