ZL29 成型机丝束带宽度检测及剔除装置的设计

2024-04-23毛思睿李星珂余菲菲

毛思睿,王 凯,沈 伟,李星珂,余菲菲

(湖北中烟工业有限责任公司武汉卷烟厂,湖北武汉 432700)

0 引言

武汉卷烟厂生产滤棒的主要设备为ZL29 成型机,该机组额定生产速度为600 m/min,是目前国内自动化及加工能力最高的滤棒生产设备之一。

ZL29 成型机由YL19(纤维上胶机)和YL29(纤维成型机)等部分组成,其中YL19 的功能是将丝束带开松、消除卷曲、施加增塑剂、重新组合。丝束开松工艺是YL19 工艺流程中非常重要的一道工序,丝束带开松展幅过小易造成滤棒增塑剂含量低、重量轻、软棒等质量缺陷,影响滤棒质量。针对丝束带开松问题,赵常彦等对丝束开松宽度对滤棒质量进行分析;曹毅等从多方面研究了滤棒吸阻影响因素及控制方法。但对于丝束带开松宽度的监测与不合格丝束带宽度滤棒的剔除方面的研究则鲜见报道。因此,根据YL19 设备的结构特点与丝束开松工艺流程,对丝束带宽度检测及剔除装置进行设计改造,以提高工艺控制精度及滤棒质量。

1 ZL29 成型机丝束开松工艺研究

1.1 丝束开松工艺流程

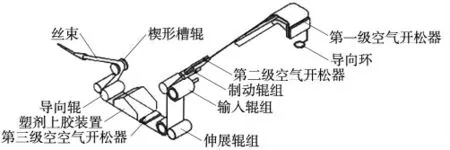

YL19 丝束开松的工艺流程是:首先将丝束从丝束包中抽出,利用第一、第二级空气开松器及其携带的风力将原本具有一定卷曲度和不规则截面形状的纤维丝束强制吹松、吹散;其次,经制动辊组平衡,再经过输入辊组与伸展辊组进一步横向及纵向开松,使其在合理的张力作用下完整地分离、错开并达到良好的开松效果;然后,经第三级空气开松器使丝束带进一步均匀展开到所设定的开松宽度,通过增塑剂喷雾室均匀地喷洒增塑剂;最后,经导向辊松弛、卷曲回复后,由楔形槽辊预收拢送入YL29(图1)。

图1 丝束带工艺流程

1.2 存在的问题

1.2.1 YL19 结构工艺

在YL19 丝束开松的工艺流程中,由于丝束带多次受到气压、辊压提供的横向、纵向拉伸,而在设备运行过程中,开松气压与辊组辊压受密封性、平行度等影响会有一些波动,造成丝束带的开松宽度、开松程度、单丝部分等出现不规律变化。同时,由于YL19 结构工艺上无测量丝束带宽度的方法,导致操作、维修人员无法精确控制丝束带宽度,影响滤棒质量。

1.2.2 丝束工艺特性

由于丝束存在卷曲度和不规则截面形状的部分,造成在丝束带输送过程中容易出现折叠、翻转的情况,其开松宽度会减少到原宽度的50%左右。另外,在设备运行时不可避免要更换新丝束包,需要用双面胶拼接丝束带接头,二拼接处的开松宽度会减少至原来宽度的30%左右,此部分生产的滤棒质量缺陷率超过80%。同时,由于YL19 结构工艺不具备丝束带拼接接头剔除功能,操作人员只能凭经验搂出此部分产生的滤棒,准确度低、材料耗损度高且容易引起不合格滤棒进入下一道工序。

为了解决上述问题,在不改变现有设备结构的情况下,计划增加一套丝束带宽度检测及剔除装置,实时监控、实时显示当前丝束带的宽度,并针对监测到的不合格丝束带宽度生产的滤棒,提供自动反馈与自动剔除功能,提升设备工艺控制精度及滤棒质量。

2 丝束带宽度检测及剔除装置的设计方案

2.1 技术要求

通过对丝束开松系统工艺的分析研究,总结出以下两条丝束带宽度检测及剔除装置设计制造时需要具备的技术要求:

(1)设备正常运行时,该装置具备实时监控、实时显示当前丝束带在第三级开松处的宽度的功能。

(2)该装置具备针对监测到的不合格丝束带宽度生产的滤棒的自动反馈与自动剔除功能。

根据以上要求,决定在不改变现有设备结构的前提下,采用传感器阵列式排布的方式,实现丝束带宽度实时监控,并通过人机界面自动反馈当前宽度值。同时,针对检测装置反馈的不合格丝束带宽度值,设计增加剔除功能,通过电控设计自动剔除有质量缺陷的滤棒。

2.2 设计方案的实施

2.2.1 控制部分的设计

控制部分的工作原理如图2 所示。

图2 控制原理

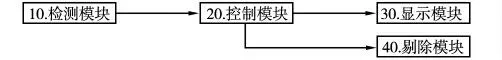

本设计方案的控制部分由检测模块、控制模块、显示模块、剔除模块组成(图3)。

图3 控制部分组成

(1)检测模块选择采用矩阵式漫反射传感器组,利用AF 底板台面黑色的特性,对丝束及底板进行区分。

(2)控制模块选择采用西门子S7-1212 可编程控制器,利用PLC 的原理机制,按从上到下、从左到右的扫描顺序找出最小点及最大点,自动过滤中间点位的不确定因素(图4)。

图4 PLC 算法处理

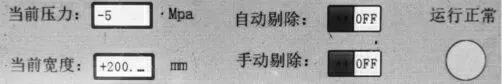

(3)显示模块选择采用西门子人机界面,控制模块与显示模块相连接,进行以太网数据通信,将报警、故障、宽度、剔除信息发送到显示模块。人机界面具备实时显示丝束宽度的功能,并可以通过设定阈值进行判别是否需要进行剔除,同时增加手动剔除功能。

(4)剔除模块采用接收鼓轮剔除阀Y130,将剔除模块与西门子输出点Q0.03 相连接,给剔除阀A130 提供DC 24 V。当检测模块检测到宽度不合格时,控制模块提供24 V,并在滤棒进入接收鼓轮剔除工位时,控制剔除阀Y130 开启。

2.2.2 机械结构的设计

本方案的机械结构由调节板、支架、盖板、玻璃罩等部位组成,其中:调节板固定在AF 背板上,调节板设计有沿上下与左右方向的直槽口,方便调整支架高低与左右位置;支架固定在调节板上,支架设计有沿前后方向的直槽口,方便调整矩阵式漫反射传感器组的前后位置;盖板与玻璃罩安装在支架侧面的上部,防止增塑剂腐蚀电气元件;矩阵式漫反射传感器组固定在支架上(图5)。

图5 机械结构

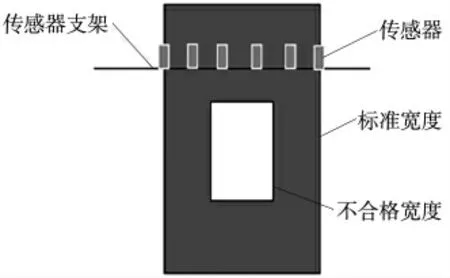

考虑到丝束带在第三级开松处的展幅宽度为(230±15)mm,而漫反射传感器的尺寸为35 mm×22 mm×9 mm,设计并排安装6 个漫反射传感器,相邻的两个传感器的间距5 mm,组成矩阵式漫反射传感器组,使传感器光斑覆盖长度为35×6+5×5=235 mm,光斑间距为40 mm(图6)。

图6 传感器矩阵设计

该方案可以在不改变现有设备结构的情况下,实现丝束带宽度实时监控、实时显示、自动反馈。同时,针对检测装置反馈的不合格丝束带宽度值,通过检测模块、控制模块、剔除模块之间的相互配合,实现质量缺陷滤棒自动剔除功能,提高设备工艺控制精度,还可以防止由于丝束带宽度不足引起的不合格滤棒进入下一道工序,提升滤棒质量。

3 丝束带宽度检测及剔除装置的使用效果

为了检验装置的使用效果,进行了如下两个实验,其过程及结果如下。

实验1:选择12 号成型机,首先按照武汉卷烟厂生产的120×280(V6)高透滤棒的工艺要求,将与丝束带开松相关的工艺参数调整至工艺范围内;然后以600 m/min 的额定速度运行设备,手动将第三级开松宽度调整至(220±15)mm,在人机界面上观察丝束带宽度的实时监测效果。观察发现,在设备连续运行的过程中,人机界面能够具备实时监测、实时显示丝束带宽度的功能(图7)。

图7 宽度显示

实验2:继续以600 m/min 的额定速度运行设备,手动将丝束带在第三级开松的宽度调整到120 mm 以下,测试剔除功能。观察发现,当人机界面显示的当前宽度低于120 mm 时,剔除阀Y130 能在接收鼓轮处将不合格宽度丝束带生产的滤棒剔除。

通过上述实验可以得出,在设备正常运行时,本装置可以实时显示当前丝束带的第三级开松宽度,同时针对监测到的不合格宽度,该装置能实现自动反馈、自动剔除的功能,使用效果良好。

4 结束语

通过对ZL29 成型机丝束带宽度检测及剔除功能的设计改造,实现了丝束带宽度实时监控、实时显示、自动反馈、自动剔除等功能,提高了设备工艺控制精度,并可以防止由于丝束带宽度不足引起的不合格滤棒进入下道工序,取得了预期效果。另外,该装置还具有适用范围广的特点,可适用于烟草行业其他规格型号的开松上胶机。