变频器在海上气田凝析油外输系统的应用研究

2024-04-23任春林

任春林

(中海石油(中国)有限公司海南分公司,海南海口 570100)

0 引言

变频器利用微电子技术,通过改变电机工作电源的频率和电压,从而控制电机的运转。随着工业技术的发展,人们对传动设备的控制要求更加复杂和精准。传统的直流调速技术由于体积大、故障率高而应用场景受限。变频器由微处理器控制,采用先进的IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极型晶体管)作为功率输出器件,使得其具有极高的运行可靠性和全面、完善的保护功能,为变频器和电机提供了良好的保护,因此在工业生产中应用非常广泛。

电机作为生产的主要设备,设备运行能耗高,占生产总能耗比例大,而变频器在降低电机能耗、提高生产效益方面具有明显优势。据统计,利用变频调速可以节能30%以上,节能效果显著。同时,使用变频器进行调速控制可以减少对设备的冲击,延长设备使用寿命,提高系统运行的稳定性。随着电子元器件的不断更新、高性能处理器的应用以及控制技术的不断发展,变频控制技术越来越成熟,在稳定性、安全性、智能控制等方面都有长足进步。海上平台作为海上油气生产一线,对设备的安全、节能、自动化程度以及可靠性等方面都有严格要求,如何保证海上采油设备的安全高效,是一线生产人员永恒的课题。

1 凝析油外输系统

1.1 系统概述

凝析油外输系统采用半自动控制模式,当液位达到70%时,系统发出液位高报警信号,需手动启动凝析油泵进行排液。当液位降至38%时,系统自动向凝析油外输泵发出停止运行信号。设备运行停止时间比为1∶6,全天启停次数超40 次。

1.2 问题分析

(1)设备频繁启动不利于节能。电机的启动电流为正常运行电流的5~7 倍,频繁启动将增加能量的损耗,不利于节能。

(2)设备频繁启动对电机、凝析油泵造成损害。凝析油泵为柱塞泵,频繁启动所产生的冲击与振动会造成柱塞泵连接机构的机械性能疲劳,缩短连接机构的机械寿命。同时,还可能引起柱塞泵盘根密封的过快磨损和固定螺栓松动,进而造成柱塞泵机油漏油等故障。电机的启动电流大,也会加快电机绝缘老化的速度,影响电机使用寿命。另外,设备频繁启动造成的冲击对阀门和管线的使用寿命也有不利影响。

(3)设备频繁启动不利于生产监控。凝析油泵频繁的运行,聚结分离器中凝析油腔的油液位变化很快,不利于中控室对凝析油液位的控制,同时极大增加了操作人员的工作量。

2 变频控制技术应用研究

2.1 变频控制技术适用性分析

变频调速以其优异的调速、启动和制动性能,广泛应用于工业生产中。随着工业自动化程度的不断提高和节能理念的落实,变频器在石油、化工等行业的生产中应用越来越广泛,取得了显著的经济效益。变频器具有调速范围大、调速精度高、安全性能好、动态响应快等优点,在很多需要精确速度控制的工业生产过程中发挥着很大作用,可以提高产品质量、提高生产效率,同时减少人员工作量。并且其节能效果明显,在节约用电、提高设备性能、保护环境等方面优势明显。

变频器是一种将交流电整流成直流后再逆变成频率、电压可变的交流电的专用装置。变频器可以根据转速或扭矩等反馈信号调节电机电源的频率和电压,实现闭环控制,从而在相当宽的频率范围内实现无极调速。闭环控制的特点是系统被控对象的输出会反送回来影响控制器输出,反馈信号可分为正反馈和负反馈两种,由反馈信号的值来决定。在工业生产中应用最为广泛的控制调节模式是PID(Proportional-Integral-Derivative,比例、积分、微分)控制,其具有工作原理简单、适用范围广、控制参数相互独立等特点,尤其当系统内被控制对象各项参数属于变量时,最适合用PID 控制技术。

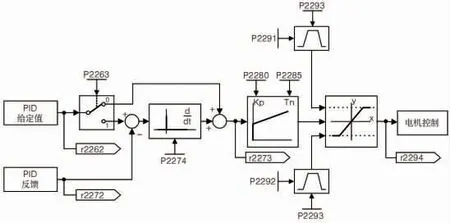

在闭环液位控制中,可以通过变频器实现PID 闭环控制,其中反馈信号取自液位控制系统的输出端。当输出量与所设定的给定值发生偏离时,系统对反馈信号进行响应,调整变频器的输出。在控制器的输入端,对给定信号与反馈信号进行比较,得出偏差值。对存在的偏差,经过比例(P)、积分(I)、微分(D)调节,控制变频器改变输出频率和电压,可以快速、准确、高效地消除系统存在的偏差,使输出值与设定值快速接近,并将系统振荡和误差控制在很小范围内。PID 控制适用于压力控制、温度控制、水位控制等,以MM440 系列变频器为例,其PID 控制原理如图1 所示。

图1 MM440 变频器PID 控制原理

变频器根据凝析油油腔液位传感器反馈的液位信号,改变凝析油泵电机的转速,调节泵的出口流量。当油腔内凝析油液位高时,电机转速加快,使泵的出口流量加大;当凝析油液位降低时,电机转速减慢,泵的出口流量减小,使油腔内凝析油的液位维持在理想范围。实践证明,给凝析油外输泵增加的变频器控制液位功能,能较好地实现了设备的连续、稳定运行。

2.2 变频控制的优势

(1)节能。采用变压、变频的控制方式,大大减少了电机的启动次数,从而有效实现节能,节能率达20%~60%。

(2)保护设备。变频器可以实现电机的软启软停,有效降低电机的启动电流,减少电机启动次数,延长电机使用寿命。同时也减轻了柱塞泵受到的启动冲击的次数,减少其机械损伤,对泵、管线起到保护作用。

(3)实现恒液位控制。实现液位与电机转速的闭环控制,能够将液位基本维持在设定值范围内,有利于液位的精确控制。

(4)实现设备自动化运行,减少人员操作工作量,提高工作效率。

3 控制电路设计

系统改造后,通过增加变频器PID 闭环控制模式实现系统恒液位运行。系统可以任意设定液位值,变频器通过PID 调节自动调节输出频率,控制电机转速,进而控制泵的出口流量。

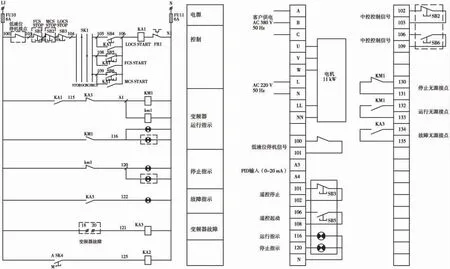

变频器将现场液位传感器传送来的4~20 mA 液位信号与设定值比较,通过PID 控制调整输出的频率、电压,对电机进行转速控制,从而实现恒定液位控制。主电路、控制原理、端子接线如图2、图3 所示。

图2 主电路原理

图3 控制电路原理

改造完成后,凝析油控制系统运行稳定,可以将液位控制在合理范围内,解决了设备频繁启动的问题。同时响应了国家和公司积极提倡的节能增效政策,有利于提高设备使用年限,在降低设备运行故障率方面也取得了很好的效果。

4 结束语

变频器作为交直流电的变换装置,是重要的拖动控制设备,不仅能够控制设备的正常运行,还在设备保护、节能、稳定性等方面发挥着重要作用。利用变频控制技术对老旧油气生产装置进行升级改造,可以大大提高装置自动化生产水平,提高设备运行效率和稳定性,保护传动机械设备,优化人员作业内容,同时进一步降低设备能耗,提高节能水平。