新型3000 m 车载超级单根自动化钻机的研制

2024-04-23沈炎

沈 炎

(长城钻探工程有限公司设备处,北京 100101)

0 引言

辽河油区2300 m 以下中浅井占比较大,年均约占油田钻井总量的64%,钻井进尺年均71 万米,主要由长城钻探工程公司(以下简称“公司”)20 多部ZJ30CZ型钻机提供钻井作业服务。这些钻机投产年限长,设备老化严重,作业效率低,安全性能差,且都是机械钻机,无法满足辽河油田勘探开发新要求,已成为油田钻井提质、提速、提效的瓶颈,急需更新换代。公司以保障油田勘探开发为己任,从贯彻落实中石油集团公司加快推进绿色低碳转型和钻机电气化发展的总体要求出发,研制了一款新型的3000 m 车载超级单根自动化钻机,实现了车载钻机的电动化、自动化目标,降低作业人员劳动强度,提高钻机作业安全环保水平,以满足油田勘探开发的新需要。

1 技术方案

2022 年,公司借鉴5000 m 及7000 m 自动化钻机、ZJ30DB 型双立根自动化钻机及国外超级单根钻机的应用经验[2-12],联合中石化四机石油机械有限公司开发一种新型3000 m 车载超级单根自动化钻机[13-14]。

1.1 设计原则

全新设计配套无绷绳直立井架、垂直升举式底座、游吊一体化顶驱、超长单根管柱自动化处理设备及司钻集中控制系统、电驱绞车及大转矩电机直驱泥浆泵、静音发电机组等,实现“搬安周期短,自动化程度高,作业人员少,占地面积小,绿色低碳环保”的目标。

1.2 总体技术方案

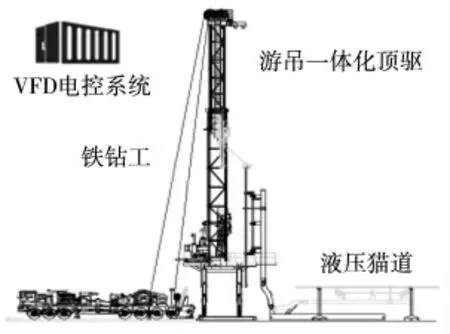

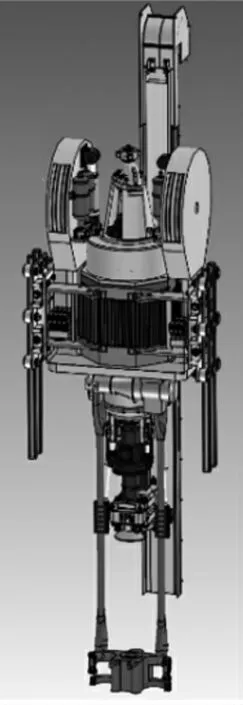

3000 m 车载超级单根自动化钻机(图1)研制全新无绷绳液压伸缩起升K 形井架和液压伸缩底座,定制游吊一体化快搬顶驱,新制单滚筒电动绞车配液压盘刹,钻机井架、游吊一体化顶驱、钻井大绳、绞车等随载车一起自行移运,实现快速转场。

图1 3000 m 车载超级单根自动化钻机

3000 m 车载超级单根自动化钻机配备轨道式铁钻工、推扶式动力猫道、液压钻杆盒、液压吊卡、气动卡瓦等管具自动化处理设备;配备全新司钻房,内部集成绞车、顶驱、钻井泵以及自动化设备等集成控制系统,实现一体化操作;使用12.5 m 超长钻杆,取消大小鼠洞和钻根盒;配备1 台液动ZP275 转盘,转盘能正常通过660 mm 钻头和508 mm 套管,满足四开钻进作业需要。钻机装机总功率2400 kW,采用工业电网或静音柴油发电机组做为主动力(600 V,50 Hz),经VFD变频独立驱动绞车、钻井泵和顶驱,实现一对一控制。绞车由1 台600 kW 的交流变频电机作为主动力源驱动,同时保留1 台原柴油发动机作为载车行走动力。钻机配置两台F-1300 型钻井泵,每台钻井泵采用2 台600 kW 交流变频电机驱动。

1.3 主要技术参数

3000m 车载超级单根自动化钻机主要技术参数:名义钻深为3000 m(Φ114 mm 钻杆),最大钩载为1800 kN,大钩提升速度为0~1.1 m/s,底盘系统为14 m×10 m,绞车额定输入功率为600 kW,游动系统绳系为4×5(顺穿),井架有效高度为24.5 m,最大安全距离为4 m,转盘梁净空高4.9 m,底座面高6 m,转盘开口直径为698.5 mm(27英寸),钻井泵功率为1300 hp,顶驱额定提升载荷为1800 kN,顶驱功率为300 kW(400 hp),顶驱最大连续钻井扭矩为23.5 kN·m,顶驱最大卸扣扭矩为36 kN·m,顶驱背钳系统夹持可适用于73~139.7 mm 的钻具,轨道式铁钻工液压钳管径适应范围为105~245 mm,上卸扣最大扭矩为105 kN·m,旋扣器管径适应范围为73~203 mm(2~8 英寸),液压吊卡额定载荷为2250 kN,适应管径为2~7 英寸,气动卡瓦最大工作载荷为2250 kN,卡持管柱外径为英寸,液压动力猫道工作高度为3.5~6 m,工作方式为液缸举升式,起升载荷不大于3000 kg,钻杆长度为8.84~13.72 m。

2 关键技术

2.1 液压伸缩起升K 形直立井架和垂直升举式底座

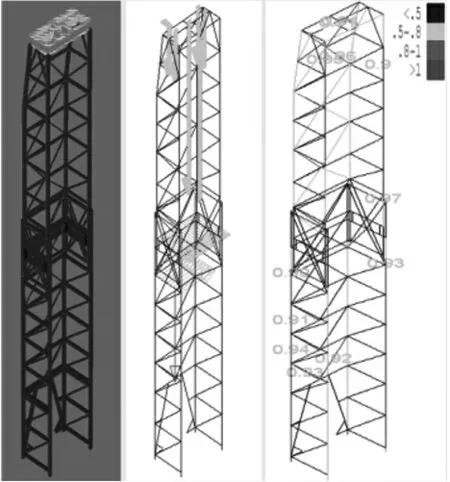

井架为前开口两节伸缩结构(图2),无二层台、无绷绳,采用液缸起升、伸缩,集成顶驱导轨,作业时井架直立固定于底座面上,井架与底座连接安装时采用销轴连接,移运时装在载车上。井架本体实现顶驱反扭功能,实现井架、游车及顶驱一体化运输功能(图3),减少钻机搬运安装时间。为满足运输尺寸要求,底座采用三节伸缩结构,所有部件低位安装,立柱内置油缸整体起升,钻台面无立根盒和大小鼠洞(图4)。

图2 井架结构

图3 井架合套状态

图4 底座

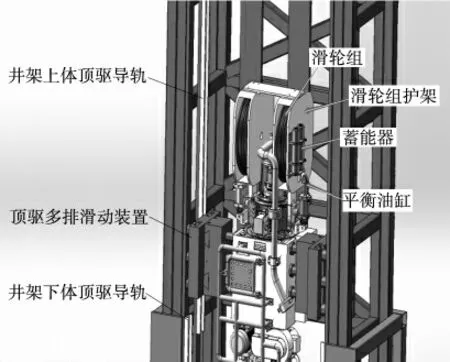

2.2 定制式游吊一体化快搬顶驱技术

顶驱采用双导轨方式,导轨与钻机井架一体化设计,无需安装拆卸,其结构见图5。滑车为双排式,可以在伸缩式井架上、下部分进行切换;游动段电缆管线采用托链方式,布置在井架后侧两段井架后梁之间;顶驱在井架伸缩、起落、运输过程中无需拆卸,大大减少顶驱的安装拆卸时间,缩短搬运周期,提高生产效率。游吊系统与顶驱一体化设计,取消大钩和提环结构,采用一体式游车结构,将游车分别安装在顶驱顶部两侧,与顶驱紧密地结合在一起(图6)。这样的设计将原游车、大钩以及顶驱提环所占的高度全部转移到顶驱的空间内,增加了井架的安全空间,也使顶驱在钻井作业中运行更加稳定。

图5 井架顶驱装配图

图6 游吊一体化顶驱

2.3 交流变频直驱技术

钻井泵采用2 台600 kW大转矩增安型交流变频三相异步电机直接驱动,这种直驱模式省去了机械传动部分,提高了传动效率,减小了钻井泵的体积(图7)。顶驱采用1 台300 kW 交流变频永磁同步电机直接驱动,较相同功率异步电机体积小、重量轻、功率因数高、温升低,能耗降低20%~30%。

图7 F1300 直驱钻井泵

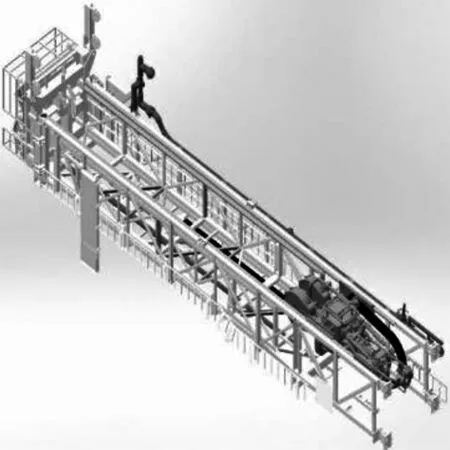

2.4 推扶式超长钻杆输送技术

钻机采用R3(12.19~13.72 m)超长钻杆进行钻井作业,运用推扶式动力猫道主体将钻杆输送到转盘前方,由顶驱吊环带动液压吊卡夹持提升超长钻杆,在猫道前端设有管柱缓冲扶正装置,代替人力缓冲扶正管柱。动力猫道主运动机构用液缸直接驱动,管柱输送采用链条驱动,采用司钻集中控制、遥控操作及本地应急控制三种控制模式,实现管柱输送自动化,解决传统管柱输送作业采用人力作业和液压绞车辅助问题。该技术省去了管柱在钻杆盒排放过程,操作简便,输送效率高。推扶式动力猫道见图8。

图8 推扶式动力猫道

2.5 管柱自动上卸扣技术

钻机采用轨道式铁钻工进行管柱自动上卸扣作业(图9),通过行走马达驱动实现铁钻工前后移动,通过升降液缸伸缩实现液压钳和旋扣器上下移动,采用司钻集成控制、遥控操作及本地应急控制3 种控制模式。铁钻工结构紧凑,操作省时、省力,使得作业人员可以远离井口危险区域。

图9 轨道式铁钻工

3 现场应用情况

新制3000 m 车载超级单根自动化钻机于2022 年10 月12 日投入辽河油田进行工业性试验,截止2023 年4 月初,先后完成辽河油田杜84 馆H20-1 井、杜84 馆H24-2井和北京通州地热开发中油热1 井(图10)等3 口井,目前正在中油热2 井作业,累计钻井进尺6281 m。应用12.5 m 超级单根,起下钻时效达30 根/h。从应用情况来看,该钻机相对于常规30 钻机每班减少作业人员2名;转运时一体化顶驱随井架载车一起运输,减少钻机搬安时间6~8 h,实现钻机快速搬家及安装;取消了二层台和高空作业,单司钻在司钻房里对顶驱等钻井设备和自动化管具处理设备进行集中控制,降低了工人的劳动强度,使作业人员远离危险区域,最大限度地减少了人员作业风险;减少了接立柱和甩钻具环节,节省作业时间;取消绷绳,井场面积由原来的45 m×55 m 缩小到35 m×35 m,大幅节约征地成本;钻机设备实现电动化,钻机动力由工业电网或静音型小发电机组提供,井场噪声在80 dB 以内,满足城区钻井作业要求,实现绿色低碳发展,燃料成本节约30%以上。现场作业人员反映,该钻机操作方便、维护简单、运行平稳、省时省力,故障停机时间少。该钻机在中油热1 井投入应用以来,受到行业各方面的高度关注,先后有华北油田、长城钻探、中石化石油机械股份公司等单位领导亲临现场调研指导工作,并给予该钻机一致好评。

图10 ZJ30 车载超级单根自动化钻机

4 结束语

将常规车载ZJ30 钻机更新换代为车载超级单根自动化钻机,采用无绷绳直立井架、游吊一体化顶驱,配置集成式电控系统和较完善的自动化管具处理系统,具有安全性能高、搬安周期短、改造费用低、占地面积小、自动化程度高、操作人员少、噪声小等特点,符合当前钻机装备电动化自动化发展、清洁能源替代的总体要求,为老旧车载钻机更新改造提供了成功经验,是4000 m 及以下车载自动化钻机发展的方向之一。