螺纹锁紧环式换热器合拢缝开裂原因分析

2024-04-23闻庆松陈贤洮焦庆雨何家龙邓燕燕

闻庆松,陈贤洮,焦庆雨,何家龙,程 楷,邓燕燕

(1.合肥通用机械研究院有限公司 国家压力容器与管道安全工程技术研究中心安徽省压力容器与管道安全技术省级实验室,安徽合肥 230031;2.国机特种设备检验有限公司,安徽合肥 230031;3.中国石油大庆石化分公司,黑龙江大庆 163000)

0 引言

螺纹锁紧环式换热器是一种主要工作于高温、高压下特殊的U 形管型热交换设备。它不仅能在高温、高压环境下稳定运行,投用期间密封性可靠、不容易发生泄漏,而且设备结构紧凑、整体占地面积小、易于在线维护和保养、换热性能好。因此近些年来广泛投用于大型炼油企业加氢裂化和加氢精制装置。近年来,多家石化企业发生多起螺纹锁紧环式换热器合拢缝开裂失效事故,如泉州某石化公司、天津某石化公司及北京某石化公司螺纹锁紧环式换热器合拢缝发生开裂泄漏,茂名某石化公司螺纹锁紧环式换热器在使用一个周期(3 年)后,定期检验时在合拢缝上发现一处表面裂纹,并经超声检测[1]确定裂纹长度20 mm,深度4 mm。上述螺纹锁紧环式换热器开裂具有以下4 个共同特点:①裂纹未扩展进入母材;②开裂部位均发生在管箱与壳体的环焊缝(合拢缝)上,其主要特征为横向裂纹;③裂纹附近的焊缝金属硬度值偏高;④使用材料均为Cr-Mo 钢。

1 设计参数及其特点

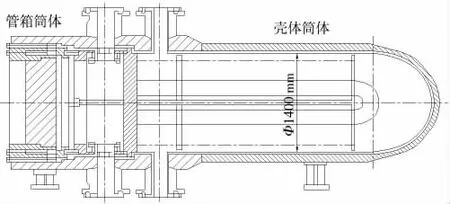

螺纹锁紧环式换热器应用范围较为广泛,其管、壳程设计压力集中在9.0~20.0 MPa、2.5~20.0 MPa。管、壳程的设计温度均在220~435 ℃。管、壳程的工作介质一般含有H2、带有H2S 的油气等。设备公称直径通常在600~1800 mm 范围内,设备主体材料采用2.25Cr-1Mo、1.25Cr-0.5Mo-Si、15CrMo 和16Mn,换热器管束部件主体材料通常为0Cr18Ni10Ti 或15CrMo。螺纹锁紧环式换热器结构如图1 所示。

图1 螺纹锁紧环式换热器结构

1.1 筒体成形

螺纹锁紧环式换热器筒体主要由管程筒体和壳程筒体两部分构成。通常情况下,管程的筒体选用锻件进行制作,壳程筒体主要选用40~120 mm 厚度范围的板材制作而成。制作时先将壳程的各个筒节在大型切割机上进行切割下料处理,制备出大量适宜的纵缝坡口,然后将其在卷板机设备上卷制成形,再将卷制成型的各个筒节的纵焊缝进行焊后消除应力热处理,机械加工筒节的内表面及其环焊缝坡口,最后将尺寸检验合格的各筒节组焊在一起,完成壳程筒体的制作。

1.2 焊接

螺纹锁紧环式换热器的主体材料大多数由Cr-Mo钢构成,而此类材料的特点是对焊接冷裂纹较为敏感。由于受到焊缝中溶解的含氢介质以及焊接残余应力不能充分释放等因素的影响,在Cr-Mo 钢材料的焊接过程中极易产生焊接裂纹和焊后的延迟裂纹。因此,对此类材料焊接过程中需采取焊前预热、控制层间温度、焊后及时消氢处理和焊后消除残余应力等保护措施。同时其所有焊缝在进行消除应力热处理前,还要保证各个焊缝坡口以及其两侧(通常约为1 倍的壁厚,并且不小于100 mm)范围内的母材温度应始终处于不低于预热温度且不高于层间温度区间内,直至整个焊接过程完成。如果焊接过程中出现中断,还应该保持焊缝坡口以及其两侧(通常约为1 倍的壁厚,并且不小于100 mm)范围内的母材温度始终处于预热温度状态之上,直到能重新焊接为止。否则应该在中断工作后及时进行消氢处理[2]。

1.3 热处理

根据螺纹锁紧环式换热器的工艺特点,其管箱内部的部分螺纹需要在最终热处理之后进行制造和加工,因此需要先将换热器的管箱与壳体分别单独进行热处理。管箱与壳体在焊后消除应力热处理过程中,采取缓慢上升温度等措施,首先在管箱及壳体内外壁上采用多部位、分布式热点偶进行温度控制和测量,最后将其在全微机程控油炉中进行整体热处理。对管箱与壳体的环焊缝(合拢缝)采用局部最终热处理。

2 典型开裂案例分析

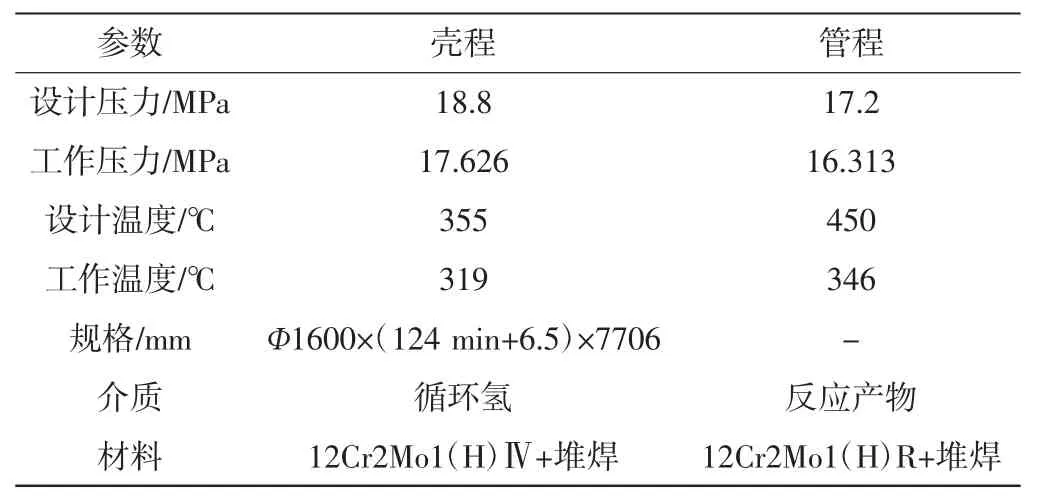

2016 年9 月,中石化某公司炼油一部加氢裂化装置一台螺纹锁紧环式换热器发生物料泄漏,泄漏位置位于管箱与壳体的环焊缝(即合拢缝)上(图2)。该设备2014 年6 月投入使用至发生泄漏时累计运行时间约为2 年3 个月。设备主要性能参数如表1 所示。

表1 螺纹锁紧环换热器主要性能参数

图2 开裂部位

2.1 裂纹宏观形貌

对泄漏位置进行宏观检验和表面磁粉检测,发现开裂部位裂纹长度约40 mm,为贯穿性横向裂纹,裂纹位于管箱与壳体的环焊缝(合拢缝)上,开裂部位裂纹形貌如图3 所示。

图3 开裂部位裂纹形貌

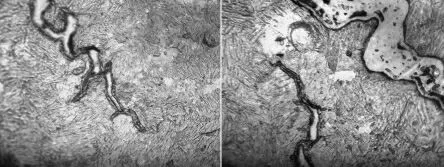

2.2 金相分析

在环焊缝的裂纹附近进行现场金相分析,在光学显微镜下观察其微观组织形貌。裂纹的微观形貌如图4 所示。裂纹的走向主要以穿晶为主,多分枝,偶见有沿晶特征且末端无分叉,存在马氏体淬硬组织。从裂纹宏观和微观形貌特征判断,与延迟冷裂纹特性相符。

图4 裂纹尖端金相照片(400×)

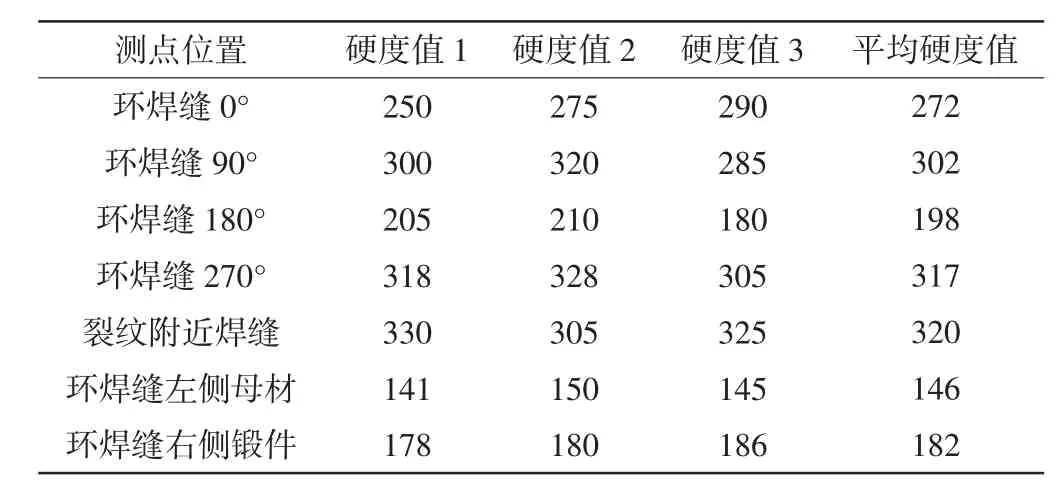

2.3 硬度检测

对该换热器合拢缝进行硬度检测,检测位置和结果见表2。从表中的数据分析发现:环焊缝上共检测了5 处位置,其中有4 处位置硬度值偏高且均超出了GB 50683—2011 设计文件规定,尤其是裂纹附近处焊缝的最大硬度值达到330 HB;而焊缝两侧母材的硬度值总体偏低,符合焊缝及母材硬度值小于225 HB 的设计文件规定[3]。

表2 硬度检测结果HB

2.4 分析结论

螺纹锁紧环换热器合拢缝开裂的主要是焊缝两侧的结构不连续性,导致焊接难度变大,合拢缝不能进行整体热处理,而只能采取电加热方式的局部热处理,效果不佳,焊缝中的扩散氢未充分溢出,引发氢致开裂。同时材料内部的残余应力也难以充分的释放出来,容易造成焊缝硬度过高。

3 讨论

3.1 制造方面

Cr-Mo 钢具有使用强度高、钢种的淬硬倾向大、焊接过程中易产生延迟裂纹等特性,从而造成Cr-Mo 钢整体焊接性能较差,焊接接头成为压力容器焊接结构中最为薄弱、最容易出现事故的环节。所以热处理就成为均匀焊缝内部组织、改善材料韧性的最为重要的一种方式。

为了解决Cr-Mo 钢焊接性能差、易产生焊接冷裂纹等问题。主要采取的方式有:焊前仔细检查焊接坡口质量、焊前预热、控制焊接能量和层间温度、选用合理的焊材进行施焊、焊后及时热处理、焊接过程中严格按照焊接评定工艺进行施焊等关键环节来获得优质的焊接组织以及性能。从此次开裂案例中发现,设备的制造环节把关不严,容易使得焊接的接头质量不符合要求。作为使用单位应在设备制造过程中加强监督,避免材料的原始制造缺陷,在制造完成后应按照相关技术指标进行合理质量验收等方式,这些举措都将成为保障压力容器长周期运行的关键一环。

3.2 设计方面

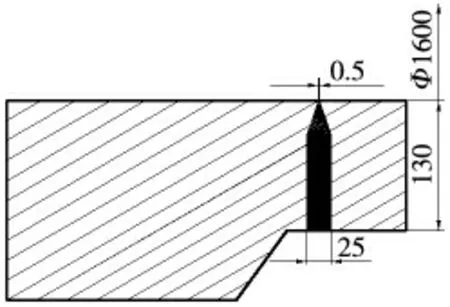

由于螺纹锁紧环式换热器合拢缝两侧结构不连续性,合拢缝截面如图5 所示,易产生应力集中,从而导致焊缝开裂倾向升高。因此从换热器设计方面考虑,应适当延长换热器合拢缝管箱锻件侧的过渡段,以缓解其两侧结构不连续带来的应力集中问题。

图5 合拢缝截面

3.3 检验检测方面

在定期检验过程中,需根据螺纹锁紧环式换热器的实际情况严格制定检验方案,针对Cr-Mo钢设备适当增加焊缝的硬度检测。理化检验时应重点关注每台设备的合拢缝,对该焊缝多个方位进行硬度检测时,若发现硬度异常情况处应增加金相分析。

在无损检测方面,对螺纹锁紧环式换热器合拢缝进行100%内表面磁粉检测及焊缝内部超声波检测时,需要注意以下情况:①由于Cr-Mo 钢的焊接特性,其产生裂纹的方向大多数为横向,因此在采用单磁轭法对合拢缝进行100%磁粉检测过程中,应注意两磁轭与裂纹产生方向之间的夹角。当磁力线与环焊缝圆周方向平行时,应反复几次并仔细观察,避免横向缺陷的漏检;②合拢缝进行100%超声检测时,因根据壁厚的不同,至少采用一种直探头和两种以上K 值的斜探头从不同方向对外壁进行扫查,并增加K1 斜探头平行于环焊缝圆周方向进行横向缺陷的扫查。

4 结束语

根据对多起螺纹锁紧环式换热器合拢缝开裂的分析结果表明,制造质量不佳(包括结构不连续、局部热处理效果不佳、原始制造缺陷未检出等)是导致开裂发生的直接原因,因此,加强制造质量控制是预防螺纹锁紧环式换热器合拢缝开裂的有效措施;在换热器定期检验方案编制过程中,应重点关注Cr-Mo 设备的合拢缝,对其进行100%无损检测及理化分析,并提高检测精度。