浅析钢筋桁架板施工的优化

2024-04-23宋长水

宋长水

(中铁建设集团有限公司,北京 100040)

0 引言

钢筋桁架板是将楼板中主要受力钢筋加工成钢筋桁架,并将钢筋桁架与镀锌钢板焊接成一体的组合结构体系,其全部在工厂加工制作完成,构件运至施工现场可立刻进行安装。由于其无需传统现浇楼板中模板工程中大量人力物力的消耗,工程施工速度加快,与钢结构施工周期同步,是一种较为理想节约材料、节省人力、环保的楼板体系。本文以乌鲁木齐某项目为例,探讨钢筋桁架板施工的优化。

1 工程概况

乌鲁木齐某项目作为西北地区首个纯钢结构形式的超高层建筑项目,由五栋超高层单体主楼及商业裙楼组成,总建筑面积120.9万m2,是一座含商业、超五星级酒店、超甲级办公、娱乐等功能为一体的综合性超高层建筑群。5栋主楼均为地下4层,地上54~62层,建筑高度245~285.75m,结构形式为钢管混凝土外框+钢支撑筒体。

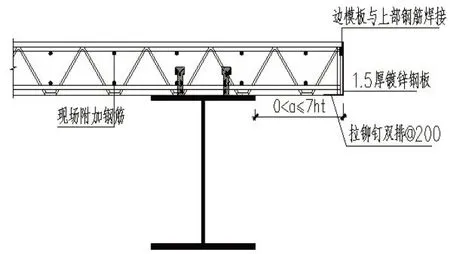

该工程楼板采用钢筋桁架板混凝土结构体系(见图1所示),钢筋桁架板上、下弦采用热轧钢筋HRB400级,腹杆钢筋采用冷轧光圆钢筋550级,底模采用0.5mm厚镀锌钢板,镀锌层两面120g∕m²,板宽590mm,构造大样见图2所示。

图2 钢筋桁架板大样图

2 钢筋桁架板施工优化

2.1 板柱节点优化

钢筋桁架板为工厂加工的标准板,其铺设至钢柱位置后往往需要按实际尺寸用等离子切割机进行现场人工切割,而人工操作精确度较难控制,造成钢筋桁架板与钢柱交接处空隙较大。后续混凝土浇筑前,为防止漏浆需要进行封堵处理,而此处节点钢筋较多,人工封堵时费时费工,且效果不明显,针对钢筋桁架板在钢柱交接处存在的缺点,对此处进行合理优化,减小施工难度,保证混凝土浇筑施工外观质量[1]。

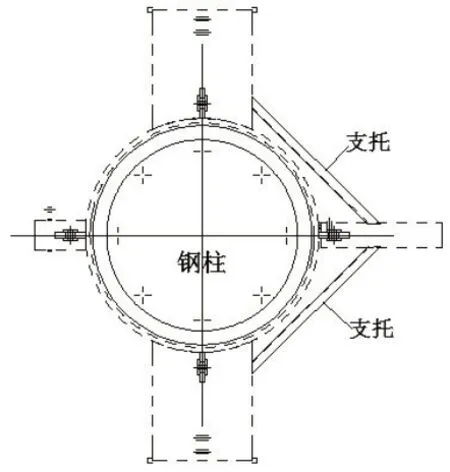

(1)钢筋桁架板在钢柱交接处原设计采用L50×5角钢支托,支托与钢梁采用焊接形式连接,见图3所示。

图3 角钢支托设计大样图

将钢筋桁架板的L50×5角钢支托调整为-100×6钢板支托(见图4所示),在工厂进行钢柱加工制作过程中根据楼板标高将钢板支托焊接在钢柱上,使钢筋桁架板支托在构件加工过程中一次完成,取消现场安装焊接角钢支托工序,减少现场工作量,钢板支托实物图见图5所示。

图4 钢板支托优化示意图

图5 钢板支托实物图

由于支托采用-100×6钢板支托,钢筋桁架板切割后与钢柱缝隙偏差控制在50mm内均能满足要求,且混凝土浇筑完毕后漏浆现象得到极大改善。

(2)钢筋桁架板安装完毕后,依据现场实际尺寸进行切割,由于人工切割存在误差较大,切割后钢柱与桁架板之间产生较大缝隙(见图6所示),通常采用0.75mm厚热镀锌钢板裁切成L形进行封堵。

图6 钢筋桁架板切割后实物图

2.2 钢梁栓钉优化

在钢结构中,不管是现浇楼板、普通压型钢板还是钢筋桁架板,栓钉是必须设置的,栓钉属于一种高强度刚性连接的紧固件,在钢梁顶设置栓钉,与钢梁焊接,并埋入混凝土中,这样就能够保证梁板之间有效地传递剪力[2]。

2.2.1 原设计存在的问题

该工程栓钉采用Ф19×105@150设置,排数根据梁宽不同由设计图纸确定(见图7所示)。

图7 栓钉布置图

该工程栓钉按设计图纸布置要求,在实际施工过程中存在一定问题,主要是焊接操作空间不足及局部栓钉用量的增加。

(1)栓钉设计间距(与钢梁轴线平行)为150mm,钢筋桁架板上、下弦钢筋间距分别为195mm、98mm。梁栓钉在焊接过程中位置往往与钢筋发生碰撞,现场需要实时调整栓钉位置避开钢筋,不利于工人操作规范化,增加了栓钉布置随意性,整体观感较差,同时调整后局部栓钉位置不满足150mm设计要求,此时须附加栓钉,增加了栓钉使用数量[3]。

(2)该工程梁宽150mm的居多,根据设计要求设置2排栓钉,实际操作中由于栓钉距离钢筋桁架只有4mm间隙,栓钉焊机无法进行。

2.2.2 优化依据

栓钉优化主要依据《组合楼板设计与施工规范》(CECS 273∶2010)的8.3.3条要求,其规定如下:

(1)栓钉沿梁轴线方向间距不应小于栓钉杆径的6倍,不应大于楼板厚度的4倍,且不应大于400mm;

(2)栓钉垂直于梁轴线方向间距不应小于栓钉杆径的4倍,且不应大于400mm;

(3)栓钉中心至钢梁上翼缘侧边或预埋件边的距离不应小于35mm,至设有预埋件的混凝土梁上翼缘侧边的距离不应小于60mm。

2.2.3 优化措施

(1)该工程对次梁栓钉间距(沿梁轴线方向)进行调整优化,调整后栓钉间距同钢筋桁架板上弦钢筋间距,即195mm,见图8所示。施工人员可依据钢筋桁架板上弦钢筋位置快速对栓钉进行定位,节约时间,同时避免了原间距情况下的附加栓钉,节约栓钉使用量[4]。

图8 优化后栓钉纵向间距布置图

(2)栓钉排数依据《组合楼板设计与施工规范》(CECS 273∶2010)规定,考虑栓钉直径、安装空间等因素,该工程双排栓钉适用于翼缘宽度大于70+76+29=175mm钢梁,故150mm宽钢梁采用单排栓钉,见图9所示。

图9 优化后栓钉排数示意图

2.3 悬挑板优化

2.3.1 原设计方案

悬挑板在一定范围内(小于7ht,即630mm)可依靠钢筋桁架板自身悬挑满足,悬挑尺寸超过7ht(桁架有效高度90mm)时须进行临时支撑,见图10所示。传统支撑均采用钢管架或碗口架,费时费工,不满足钢结构施工的快速性。

图10 悬挑板设计结构

2.3.2 优化措施

对于需要设置支撑架进行临时支撑的悬挑板,可考虑利用其所在位置的钢梁设置角钢支撑,见图11所示,使钢梁安装前或安装同时进行角钢支撑的设置,操作简单且耗费人工较少,如后期装修隐蔽,在装修吊顶中则不考虑拆除问题,如拆除则可进行周转使用。

图11 悬挑板优化结构

2.4 电梯井桁架板优化

该工程在电梯井位置处有现浇楼板,由于板两侧均为电梯井道,须设置操作防护架,施工较为繁琐,与此部位工程量不呈正比。施工前通过结合二次结构进行优化,减少此部位在结构施工期间的操作架、安全防护等设施的投入周期。

2.4.1 原设计方案

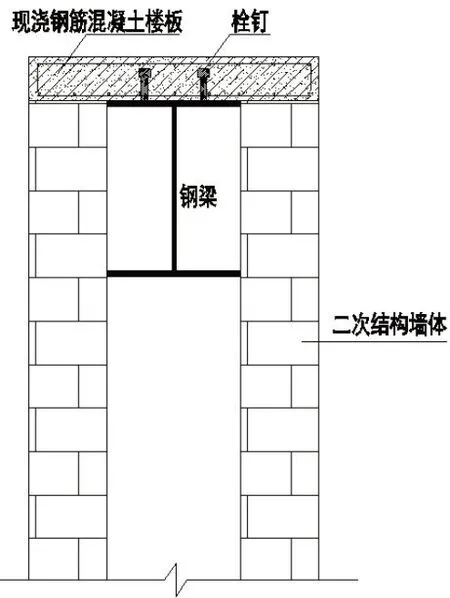

电梯井道之间为600mm宽钢筋桁架混凝土现浇板,见图12、图13中6-M编号桁架板,常规施工时须两侧搭设脚手架,架体高度较高,人工、材料使用较大。

图12 电梯井钢筋桁架板平面图

图13 电梯井钢筋桁架板剖面图

2.4.2 优化措施

优化时结合建筑设计图纸,此部位后期为加气混凝土砌块墙体,因此将结构楼板随墙体砌筑一同施工,同时取消钢筋桁架板改为现浇钢筋混凝土楼板,见图14所示,以减少脚手架使用周期。

图14 电梯井钢筋桁架板优化结构图

3 结束语

该工程通过对钢筋桁架板的优化,减少后期土建工序施工难度,降低人工、材料消耗,节约措施费用的支出,取得了一定效果。由于每个工程的结构形式、合同条件的不同,优化前应根据工程的特点针对性采取优化措施以满足质量、进度和经济目标。