基于响应面法的机制砂混凝土抗压强度影响因素研究

2024-04-23刘安强李雷军张碧川

刘安强 李雷军 薛 晋 张碧川

(陕西陕煤曹家滩矿业有限公司,陕西 榆林 719000)

0 引言

随着经济的发展,世界各国的基础设施投资力度加大,混凝土用量急剧增加。砂是混凝土基本组成材料,随着混凝土消耗量的增加,越来越多的河砂被开采。河砂的大范围开采会对周围环境产生不良的影响,目前部分河流已经禁止开采河砂。机制砂正在逐步取代天然砂[1]。

机制砂由岩石破碎而成,具有一些天然砂所没有的独特成分[2-3]。机制砂能够避免天然砂中的活泼二氧化硅组分与水泥的碱金属、氢氧化物之间的反应。通过对比大量的已有研究可知,机制砂混凝土部分性能优于天然砂混凝土[4-6]。为提高机制砂混凝土的各项性能,各种矿物掺合料成为不可或缺的组成部分[7]。石粉可以诱导水化物析晶,通过提高有效结晶产物含量而提高混凝土强度[8]。粉煤灰能够促进水泥熟料水化中的解絮作用降低用水量,并充填孔隙阻止水泥颗粒间的团聚。硅灰加入喷射混凝土中能够显著改善其粘附性和凝聚性,增大依次成型厚度。另外,研究表明,在机制砂混凝土中加入石粉、粉煤灰和硅灰能够发挥各自的“叠加效应”,降低混凝土水化热的同时提高力学性能[9-11]。

响应面法是解决多变量问题的一种科学统计方法,能够利用合理的试验设计方法进行实验,并通过多元二次方程来拟合因素和响应值之间的函数关系。响应面法中的Box-Behnken设计被提出后已广泛应用于工程中,其中关于添加剂剂量和混凝土强度关系的研究也一直是热点。本文基于响应面法的Box-Behnken设计以石粉、粉煤灰和硅灰掺量为因素,抗压强度为响应值研究三者掺量对抗压强度的影响,并建立各影响因素的多元预测回归模型进行因素影响大小分析,为机制砂混凝土配合比设计提供实验依据和理论指导。

1 试验材料及方法

1.1 试验材料

1.1.1 水泥、水

采用山东山水水泥集团(日照)有限公司生产的普通硅酸盐P·O42.5水泥进行实验,质量符合《通用硅酸盐水泥》(GB175-2023)和ASTM C150。水泥化学成分见表1,比表面积为338m2∕kg,烧失量为4.54%。水泥初凝时间>45min;终凝时间<600min。

试验全部用水均为自来水,符合《混凝土拌合水标准》(JGJ 63-2006)要求。

1.1.2 机制砂和粗骨料

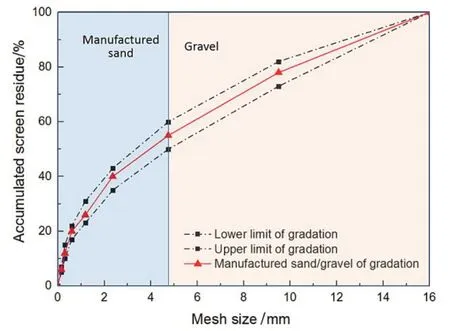

机制砂全部来自于山东省青岛地铁6号线一期工程。青岛地铁施工采用爆破的方式进行推进,产生的石块体积较大,需要采用破碎机进行破碎并进行筛分才能够使用。在该项工作中,采用颚式破碎机对石块进行破碎,按照如图1所示的机制砂级配进行筛分。

图1 骨料级配图

粗骨料采用耐久性好的碎石,粒径5~10mm之间,符合《锚杆喷射混凝土支护技术规范》(GB 50086-2015)。如图1所示,机制砂和粗骨料级配线均位于喷射混凝土技术标准级配上下线之间。

1.1.3 石粉

石粉含量在一定范围内能够改善混凝土工作性能,超出该范围后石粉将产生负面影响。如果水粉比过大,易产生离析泌水,对于水灰比较大的混凝土,可以靠石粉适当降低水粉比,改善粘聚性和增强保水性,减弱离析泌水;在工作性能良好的情况下,如果石粉含量过高,会使水粉比偏小而降低拌合物的流动性。本课题中的石粉通过筛分破碎后的机制砂得到,其粒径为<0.075mm。石粉掺量设置3个水平,分别为水泥质量的5%、10%和15%。

1.1.4 粉煤灰

粉煤灰能够起到活性和充填的作用,使得混凝土的结构密度提高。在混凝土拌和形成初期,粉煤灰的形态效应和微集料填充效应能够改善混凝土拌合物的流动性,针对喷射混凝土,能更好地输送和应用。本课题中的粉煤灰均由河南恒源新材料有限公司生产提供的F类粉煤灰,其化学成分如表2所示。其中细度、需水量比、烧失量、含水量分别为8.7%,91%,2.8%,0.2%,满足Ⅰ级粉煤灰对相关参数指标的要求。本课题中的粉煤灰掺量设置3个水平,分别为水泥质量的10%、15%和20%。

1.1.5 硅灰

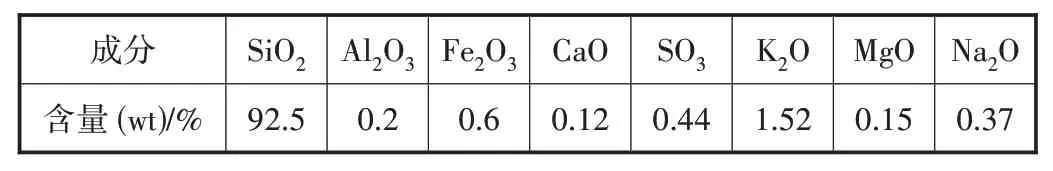

硅灰在混凝土中掺量太少,对混凝土性能改善不大,但是掺量太多,则混凝土太黏,不易施工,且干缩变形大,抗冻性差。本课题中的硅灰由河南恒源新材料有限公司生产,其化学成分如表3所示。其中密度为2.4g∕cm3,比表面积为75000m2∕kg。硅灰掺量设置3个水平,分别为水泥质量的2.5%、5%和7.5%。

表3 硅灰化学成分

1.2 试验方法

1.2.1 混凝土配合比

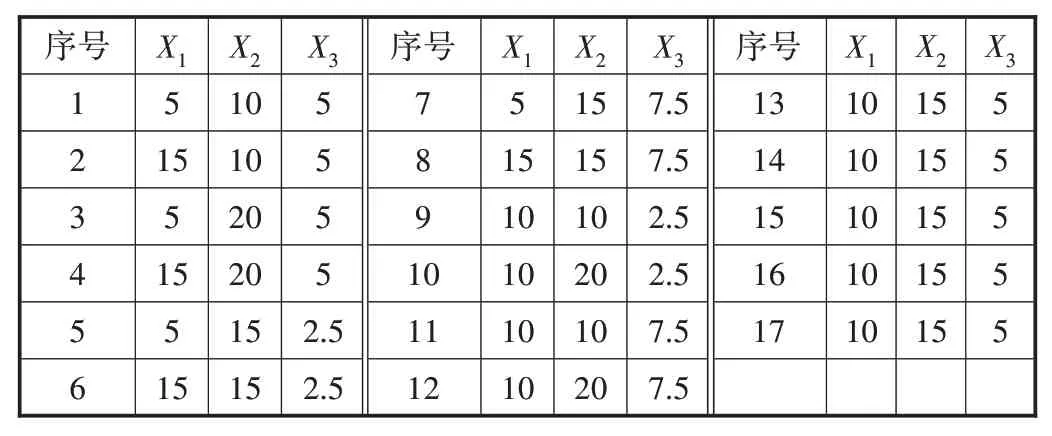

该试验混凝土的水灰比为0.5,其中水泥、碎石、机制砂和水比例按照1∶1.5∶2.25∶0.5配制而成。石粉、粉煤灰和硅灰按照水泥用量的质量占比加入。根据响应面法中的Box-Behnken试验模型,不同掺量下共需17种配合比,其中石粉、粉煤灰和硅灰掺量占水泥质量的百分比如表4所示,每种配比下做3块试块进行力学测试,测试结果为3块力学强度的平均值。

表4 石粉、粉煤灰和硅灰配合比(%)

1.2.2 试件制备

混凝土试块制作符合《普通混凝土力学性能试验方法标准》(GB∕T 50081-2016)试件尺寸制作标准要求,模具尺寸为100mm×100mm×100mm。按照混凝土配合比和表4中添加剂配合比配置混凝土,实验过程时先将粗骨料、机制砂和水泥放置在混凝土搅拌机中混合1min。随后加入水和其他添加剂继续搅拌3min。混合好的混凝土被浇筑在模具中,放置振动台进行振实,振动时间为4min。需要注意的是,振动过程会导致模具中的混凝土减少,需要向模具中持续加入混凝土直至溢出。最后刮掉模具上多余的混凝土,在室温下固化24h,然后脱模。脱模后试件标准养护28d[12]。

2 结果与讨论

2.1 Box-Behnken试验设计及显著性检验

2.1.1 Box-Behnken试验设计

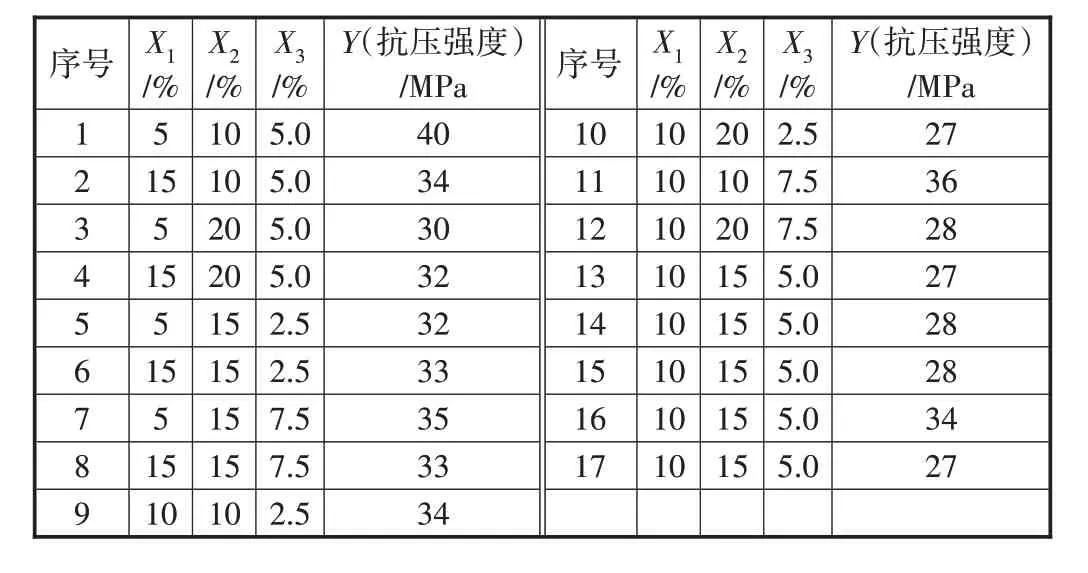

以单轴抗压强度值作为响应值,以石粉掺量(X1)、粉煤灰掺量(X2)以及硅灰掺量(X3)作为考察因素,Box-Behnken试验因素与水平见表5所示,试验结果与分析见表6所示。

表5 Box-Behnken试验因素与水平

表6 Box-Behnken试验结果分析

采用最小二乘法对实验数据进行拟合,建立回归模型如下:

2.1.2 显著性检验

对所建立的标准二次回归方程(式1)进行方差分析,所得结果如表7所示。通过方差分析对模型进行显著性检验,设定显著性水平为0.05,即当P值<0.05时,认为该指标显著;当P值>0.05时,认为该指标不显著。由表7可以看出抗压强度的二次回归模型的P值<0.05,多元相关系数R2为0.83,说明该回归方程能够很好地逼近真实曲面,模型能够准确地预测喷射混凝土的抗压强度。

表7 方差分析

如表7所示,单因素下石粉、粉煤灰和硅灰对应的方差值依次为3.125,91.125和4.5,因此可得到单因素对抗压强度的显著程度为:粉煤灰对机制砂混凝土抗压强度影响最大,硅灰影响次之,石粉影响最小。

2.2 响应面分析

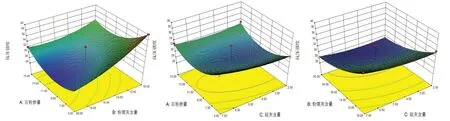

根据机制砂混凝土抗压强度回归方程分析,采用响应面和等高线分析石粉、粉煤灰和硅灰两两交互作用对抗压强度的影响(见图2所示)。讨论两两交互作用对抗压强度影响规律时控制另外一个因素处于中间水平。根据前文所述,本课题中的石粉、粉煤灰和硅灰掺量的中等水平分别为水泥质量的10%、15%和5%。由图2可知,两两因素之间存在交互影响。

图2 两因素之间交互作用图

3 结束语

本文采用响应面法对石粉、粉煤灰和硅灰的掺量对机制砂混凝土抗压强度的影响进行研究,得到的结论如下:

(1)采用多元回归分析方法,以石粉、粉煤灰和硅灰掺量为因素,抗压强度为响应值建立机制砂混凝土抗压强度与石粉、粉煤灰和硅灰掺量的预测模型,预测模型的多元相关系数R2为0.83。

(2)对单因素的统计值进行分析,单因素对抗压强度的显著程度为:粉煤灰对机制砂喷射混凝土抗压强度影响最大,硅灰影响次之,石粉影响最小;此外,两两因素之间的交互作用均是显著的。