锅炉受热面异种钢焊缝相控阵超声与射线检测分析

2024-04-23杨明昌

杨明昌,苑 达,陈 铭

(深能合和电力(河源)有限公司,广东 河源 517025)

0 引言

随着社会对电力供应不断旺盛的需求以及对能源利用效率的不断追求,电站锅炉经历了从超高压(13~15 MPa,t≤540 ℃)、亚临界(16~19 MPa,t≤540 ℃)、超临界(24~26 MPa,t≤566 ℃)到超超临界(24~31 MPa,t≥580 ℃)的发展历程[1],设计温度和压力不断提高,其发展离不开一系列高性能金属材料的开发与应用。为保证锅炉的安全运行,同时降低锅炉建造成本,故在不同温度区段采用不同等级的材料[2]。其中,锅炉再热器和过热器等受热面的高温段主要选用奥氏体不锈钢,低温段仍然采用珠光体钢、贝氏体钢、马氏体钢等铁素体耐热钢,两种不同材料焊接时一般采用镍基合金作为焊接填充材料。因此,电站锅炉中存在着大量的铁素体-奥氏体异种钢焊接接头。

锅炉再热器和过热器作为受热面,其管径较小(32~89 mm)、壁厚较薄(4~14 mm)[3],由于其长期在高温高压工况下运行,对焊接接头的质量要求较高。锅炉再热器和过热器存在的异种钢接头即使在焊接时未产生缺陷,但由于其两侧母材及焊缝的组织、成分、性能存在较大差异,焊接时也会产生宏观偏析,在经历长期的高温运行后,焊接接头处可能会出现碳迁移、碳化物析出等现象[4],从而导致接头组织性能恶化,进而产生裂纹。

国内外的运行实践表明,异种钢焊接接头容易发生早期失效导致电站非计划停机,造成严重的经济损失。因此,及时、准确检测出在役锅炉异种钢焊缝存在的缺陷对于保证锅炉安全运行、减少机组非计划停机以及降低经济损失具有非常重要的意义。下面通过相控阵超声检测与射线检测两种方法对某异种钢焊接接头进行检测对比,以期找出一种更适合锅炉异种钢焊缝的无损检测方法。

1 试验材料

试验所用的锅炉异种钢焊接接头为已运行91467 h的某超超临界机组锅炉低温再热器异种钢焊接接头1DZ-9-4和1DZ-10-8,规格为φ63.5×5 mm,两侧母材分别为12Cr1MoV铁素体耐热钢和TP347H奥氏体不锈钢,采用钨极氩弧焊打底、焊条电弧焊填充和盖面法焊制,填充材料分别为ERNiCr-3镍基合金焊丝和ENiCrFe-3镍基合金焊条,焊接完成后进行730 ℃热处理0.5 h。

2 试验方法

2.1 射线检测

射线检测技术适用于各种材料的检测,对工件几何形状无严格要求,检测结果可直观显示且能长期保存,对锅炉受热面异种钢焊缝的检测通常采用该方法进行[5]。本次对12Cr1MoV-TP347H焊缝进行射线检测时,采取倾斜透射和垂直透射两种透射方式,其工艺参数见表1。

2.2 相控阵超声检测

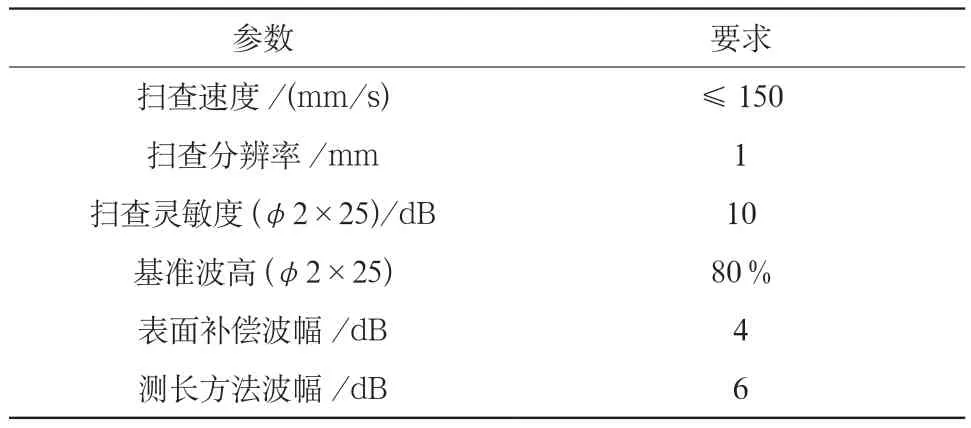

相控阵超声检测技术是一种新兴的无损检测技术,具有多角度扫描、实时彩色成像、检测结果直观等特点,可检出焊接接头中的各种面积型缺陷和体积状缺陷,近年来逐渐应用于电站承压部件的检测中。本次在对12Cr1MoV-TP347H焊接接头进行相控阵超声检测时,采用的是HS PA20-E型相控阵超声检测设备,相关参数见表2。采用斜射波接触法以试块编号PGD-4为对比,对标准试块CSK-IA进行检测。

表2 相控阵超声检测设备参数

3 试验结果

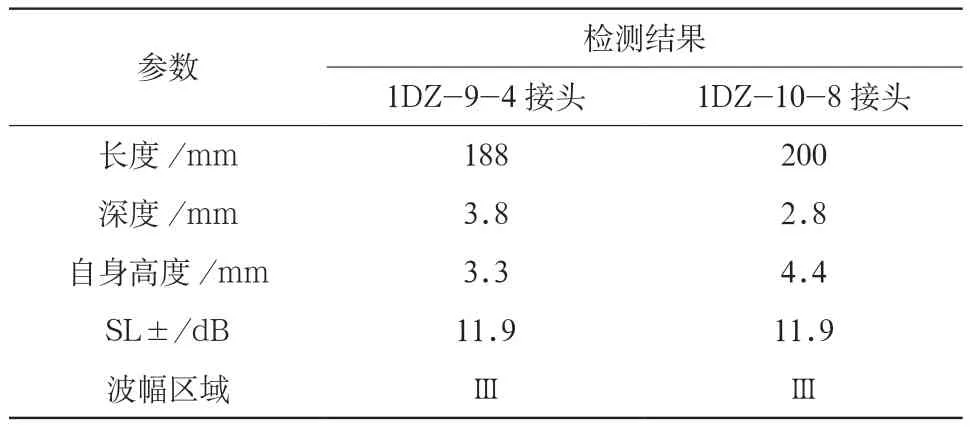

采用倾斜和垂直透射方式对两处1DZ-9-4和1DZ-10-8异种钢焊缝进行射线检测,结果均显示焊缝内不存在缺陷。对这两处异种钢焊缝进行相控阵检测,显示有裂纹倾向,检测结果见表3。

表3 相控阵检测结果

4 验证与分析

为验证两种检测方法的准确性,对异种钢接头进行了破坏性的验证试验。根据相控阵超声检测数据,将接头表面车削加工至缺陷埋藏深度处,然后进行渗透检测和金相检测。

验证性试验结果显示,焊缝中确实存在两个缺陷,长度分别为188 mm和200 mm,证明对于电站锅炉受热面异种钢焊缝的检测,相控阵超声检测比射线检测更准确、可靠,这主要是因为射线检测对于裂纹、未熔合等面积型缺陷的检测受缺陷形状尺寸、透射角度、透射几何条件、像质计灵敏度、射线源、胶片种类等多种因素的影响,在焊缝两侧透照厚度差过大处形成了死区,造成缺陷的漏检。此外,射线检测时存在辐射风险,检测时需要进行清场,严重影响检修工期。相控阵超声检测则通过软件单独控制相控阵探头中每个晶片的激发时间,从而控制波束的角度、聚焦位置和焦点尺寸,同时具备宽波束、多焦点的特性,故检测结果更精准。

5 结论

相控阵超声检测可以准确检测出缺陷长度、深度和自身高度等,且相较射线检测更易检测出锅炉受热面异种钢焊缝存在的缺陷。因此,在对锅炉受热面异种钢焊缝进行无损检测时,可采用相控阵超声检测替代射线检测,以便及时、准确地发现其存在的裂纹、未熔合等面积型缺陷,尽早消除安全隐患,避免因异种钢焊接接头失效引发蒸汽泄漏造成非计划停机。