木质纤维素预处理技术研究现状与展望*

2024-04-23张瀚文陈正军张晨雨郭凤霞

张瀚文,陈正军,张晨雨,郭凤霞

(甘肃农业大学 生命科学技术学院,甘肃 兰州 730000)

0引言

能源危机和环境污染是制约人类发展的核心问题。木质纤维素是自然界中最丰富和最廉价的可再生资源,年产量约为2 000亿t[1],其广泛存在于农作物资源和林业资源中,具有分布广、数量大、种类多、成本低等优点[2]。木质纤维素通过生物转化技术可生产沼气、生物乙醇等高价值化学品,以其为原料生产的生物乙醇是一种具有高能量可再生能源,利用生物乙醇替代石油、天然气等化石燃料,对于缓解能源危机[3]、治理生态环境[4]、培育生物产业[5]等具有重要意义。木质纤维素主要由纤维素(30%~50%)、半纤维素(15%~30%)和木质素(15%~30%)[6]构成,三者间通过共价键和氢键连接,常见的木质纤维素生物质有水稻秸秆、小麦秸秆、高粱秸秆、玉米芯、玉米秸秆、甘蔗渣、柳枝稷、松木、桉木等[7-8]。

纤维素和半纤维素被高度聚合的木质素包裹形成紧密结构,导致其降解利用困难。预处理技术是克服木质纤维素的复杂性和顽固性的关键技术,预处理能破坏木质纤维素结构,去除木质素和半纤维素,增强酶对纤维素的可及性,进而提高木质纤维素的降解转化效率[9]。本文总结了降解木质纤维素的各种预处理技术,详细介绍了物理法、化学法、生物法和联合处理技术,分析了各种方法的预处理效果和优缺点,并展望了木质纤维素高效转化利用的方向。

1 木质纤维素预处理技术概述

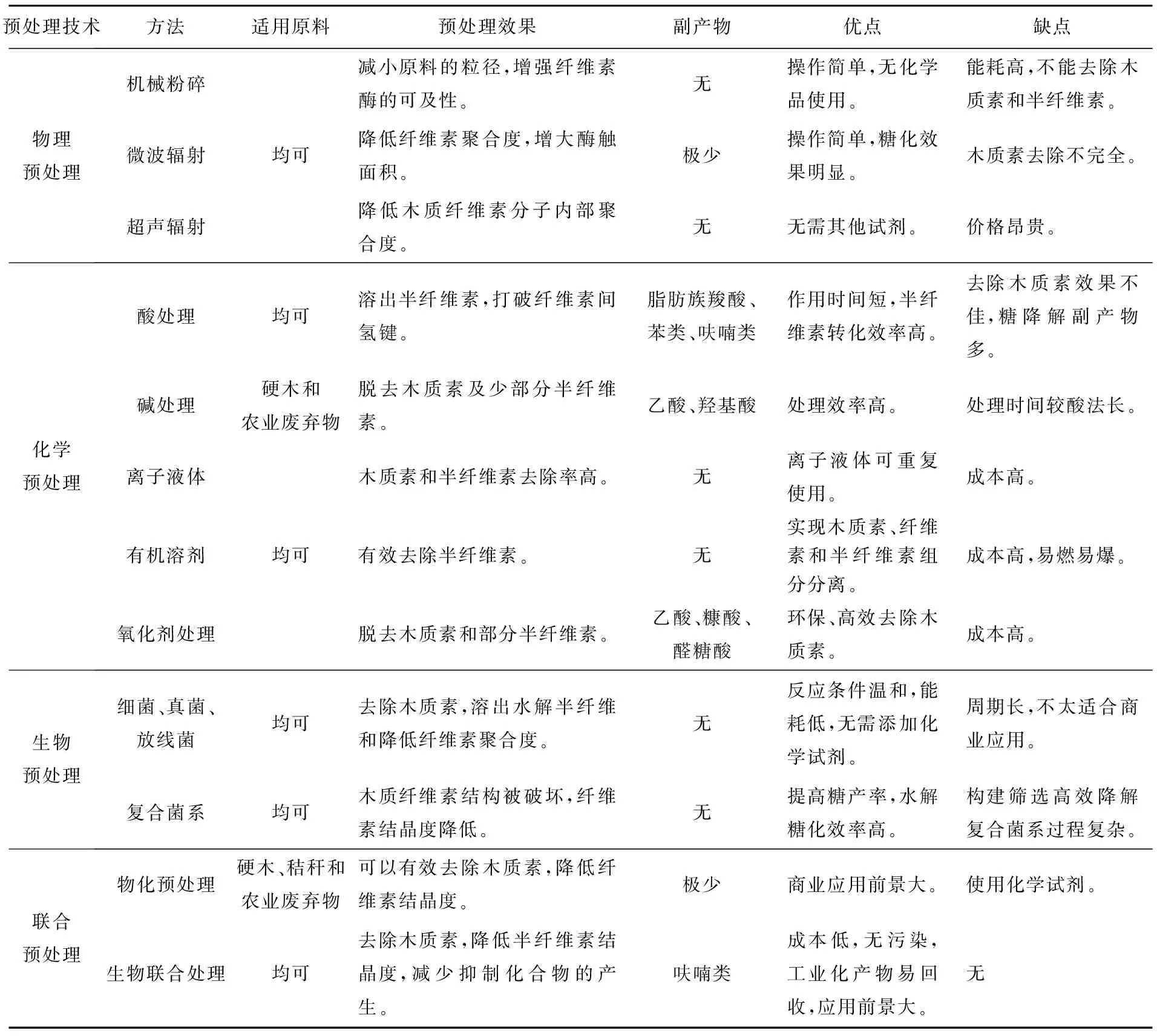

木质纤维素对化学试剂和生物分解具有的抗性称为生物顽固性。纤维素的晶体结构、木质化程度以及细胞壁结构成分的复杂性等因素导致其具有顽固性,为了高值化利用木质纤维素原料,必须克服该性质。预处理是木质纤维素降解利用中的核心步骤,通过破坏其稳定的结构、去除木质素、减小半纤维素的致密度及打开纤维素中的氢键,将结晶性的纤维素转化为无定形的纤维素,从而增强纤维素酶的可及性。有效的预处理应满足以下要求:有利于后续水解,避免产生酶解糖化的抑制物,减少污染和资源浪费,经济上可行。目前对木质纤维素的预处理技术主要包括物理法、化学法、生物法及联合处理法[10-12](见表1)。

表1 木质纤维素预处理方法及其特点

2 物理法预处理木质纤维素

2.1 机械粉碎预处理

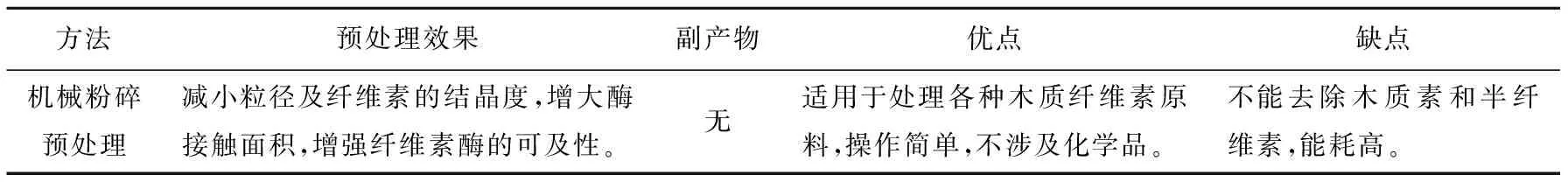

机械粉碎是利用机械将原料粉碎至0.22 mm的工艺,减小原料的粒径,降低纤维素的结晶度,增强纤维素酶的可及性,以提高木质纤维素的水解效率[13]。不同的木质纤维素原料所需粒径的耗能不同[14]。粉碎方式包括球磨粉碎、盘式粉碎和气流粉碎等。球磨粉碎能更高效地减小木质纤维素的粒径。GU等[15]使用高速球磨机对玉米秸秆进行预处理后发现,葡萄糖的产率提升了44%。KAWEE等[16]通过高压均质化(HPH)从细菌纤维素中分解细菌纳米原纤化纤维素,HPH被认为是一种简单、无毒且高效的纳米原纤化纤维素提取方法。HIDENO等[17]分别采用湿法粉碎和球磨粉碎处理水稻秸秆,酶解产率分别达到了78.5%和89.4%。ZHENG等[18]改进了螺杆挤压法,通过将机械元件换成反向元件,使得木质素的去除效果好于绝大多数化学方法。

机械粉碎预处理(见表2)不产生任何有毒或抑制性化合物,适用于各种木质纤维素原料的预处理。该方法操作简单,不涉及化学品,污染小。粉碎程度越高,酶解糖化效果越好,但粉碎时间过长会导致颗粒间发生聚合而增加能量损耗[19]。该方法的缺点是不能去除木质素和半纤维素,能耗高。未来应根据实际需求同其他预处理工艺相结合,以提高木质纤维素的降解转化率。

表2 机械粉碎预处理的降解效果及其优缺点

2.2 微波辐射预处理

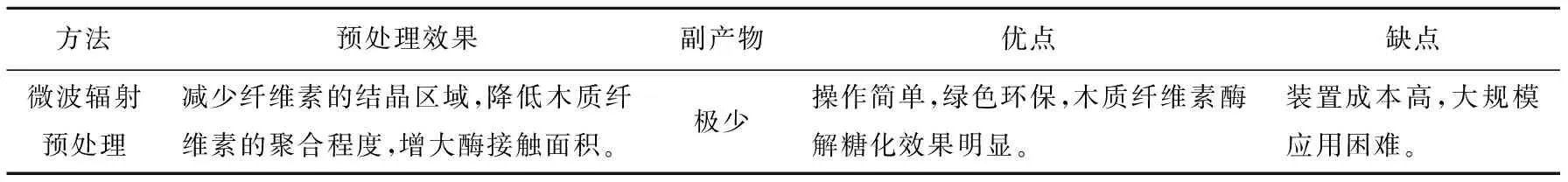

微波辐射预处理是指通过微波破坏木质纤维素结构,将纤维素分子间的氢键打破以增大酶触面积,从而达到提高木质纤维素水解效率的目的[20]。MA等[21]采用680 W微波预处理稻秆,与未处理的稻秆相比,糖化率提高了30.3%。陈亮等[22]采用800 kGy γ射线辐照预处理水稻秸秆,其纤维素的酶解转化率由12.8%提高至64.1%。LIU等[23]使用微波辐射在碱性条件下处理木质纤维素,发现在微波处理下复杂的纤维结构发生了有效断裂,碱性溶液渗透到木质纤维素内部结构,可明显去除半纤维素,纤维素产率高达93.05%。MOODLEY等[24]研究了微波辅助无机盐预处理甘蔗叶废弃物增强酶促糖化的影响,当用2 mol/L的FeCl3在700 W和3.5 min照射时间下进行预处理后,每克原料产生了0.406 g还原糖。

微波辐射预处理(见表3)具有操作简单、糖化效果明显、绿色环保等优点,缺点是装置的成本高,使其大规模工业化应用受到了一定限制。未来的发展方向应是同其他预处理方法相结合,以提高木质纤维素的降解转化效率。

表3 微波辐射预处理的降解效果及其优缺点

2.3 超声波预处理

超声波预处理是利用高于2 000 Hz的声波通过空化作用切割木质纤维素的复杂结构,促进所需化合物的提取,如纤维素、半纤维、木质素[25]。超声波持续时间、功率以及温度是影响超声波预处理效果的关键。LIYAKATHALI等[26]研究发现甘蔗渣的酶解效率随着超声时间和温度的增加而升高,而超声频率对酶消化率没有影响。CHERPOZAT等[27]研究了超声波预处理木屑用于生物油生产,发现在170 kHz、0.5 h和40 kHz、1.5 h的组合以及1 000 W的功率条件下,与未处理的木屑相比,生物油的产量提高了12.0%。

超声波是一种环保高效的预处理技术(见表4),缺点是成本高,不适合工业化应用。未来的研究方向应是同化学法预处理相结合,以提高木质纤维素降解效率。

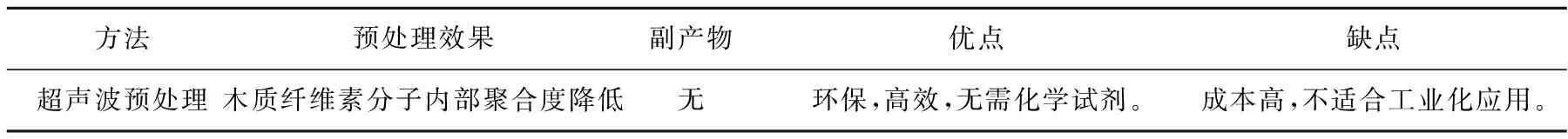

表4 超声波预处理的降解效果及其优缺点

3 化学法预处理木质纤维素

3.1 酸预处理

酸预处理木质纤维素是通过破坏木质素、溶出半纤维素,降低纤维素的结晶度,从而降解木质纤维素[28]。因为强酸具有腐蚀性和强氧化性,采用强酸预处理木质纤维素对设备要求高,所以工业生产中通常使用弱酸。使用稀硫酸处理木质纤维素,可以增强纤维素的水解性,将纤维素降解为葡萄糖,木质素降解为多种单环芳香族化合物,半纤维素降解为多种单糖,如甘露糖、阿拉伯糖、木糖等[29]。GAO等[30]使用酸性溴化锂通过一锅法用玉米秸秆制备了糠醛,通过这种方法可将100%的半纤维素转化为糠醛,40.71%的纤维素转化为5-羟甲基糠醛。

酸预处理(见表5)的优点是对半纤维素的转化效率高,降解耗时短;缺点是木质素去除较少,废液难以回收。酸预处理虽然对半纤维素有很好的增溶作用,但也会产生糠醛、羟甲基糠醛等挥发性产物,对后续糖化发酵过程有抑制作用。未来应关注副产物的去除,简化工艺流程,降低成本。

表5 酸预处理的降解效果及其优缺点

3.2 碱预处理

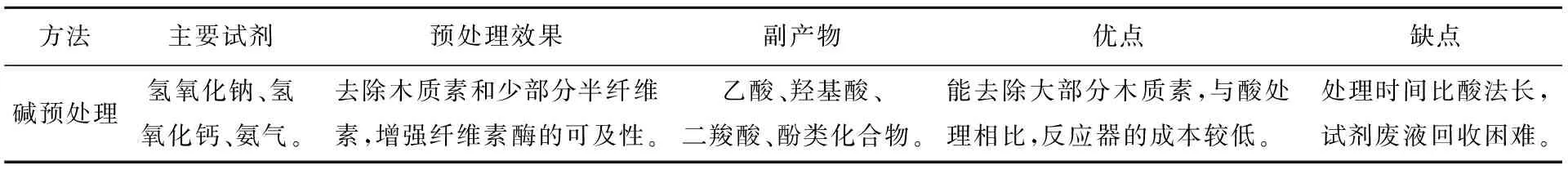

碱预处理木质纤维素主要使用碱性氨水、氢氧化钠和过氧化氢作为反应试剂,因氢氧根离子能断裂纤维素和半纤维素的氢键,破坏木质素和半纤维素间的化学键导致木质素结构被破坏,增强纤维素酶的可及性,从而提高水解效率[31]。高浓度的NaOH可以降低纤维素的结晶度,使其有效溶解[32]。BALI等[33]研究发现低浓度NaOH预处理对增强纤维素酶的可及性效果最明显,其次是氨水浸泡和石灰处理,均能有效去除木质素。NOSRATPOUR等[34]采用不同浓度碳酸钠、亚硫酸钠和乙酸钠对甘蔗渣进行预处理,结果表明,碳酸钠更有助于降低结晶度、去除木质素以及提高产糖率。杜琨等[35]研究发现,以甘蔗渣为原料,在温度为90 ℃、质量分数为5%的NaOH条件下处理4 h,纤维素回收率可达96%。苗林平等[36]研究碱性过氧化氢预处理小麦秸秆后发现,在NaOH质量分数为2.0%的碱性环境中,H2O2质量分数为2.0%、30 ℃下处理24 h的样品中纤维素质量分数为50.43%,纤维素保留率为89.52%,木质素脱除率为48.66%,半纤维素脱除率为41.81%,样品酶解率达94.18%。

碱预处理(见表6)可以去除大部分木质素,不会造成多糖的大量损失,副产物较少;但处理时间相对较长,通常需要消耗大量的水来洗涤和解毒预处理的基质,存在成本高、试剂回收难等问题。

表6 碱预处理的降解效果及其优缺点

3.3 离子液体预处理

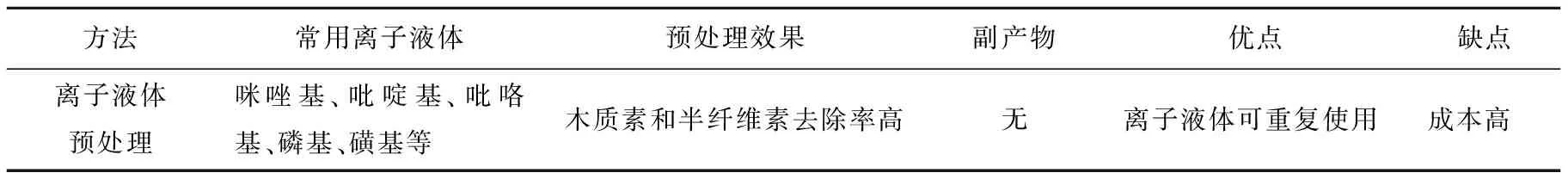

离子液体能有效去除木质素和半纤维素,是处理木质纤维素的理想溶剂[37]。常用的离子液体有咪唑基、吡啶基、吡咯基、磷基和磺基等[38]。HOSSAIN等[39]利用离子液体1-乙基-3-甲基咪唑氯盐预处理松木,提高了预处理后的酶解效率,离子液体经3次循环使用后仍具有良好的降解性能。HASHMI等[40]利用1-丁基-3-基唑醋酸预处理甘蔗渣,发现在110 ℃、30 min处理条件下甘蔗渣木质素含量显著降低,葡萄糖和木聚糖的转化率分别达到97.4%、98.6%。BRANDT-TALBOT等[41]首次使用低成本离子液体三乙基硫酸氢铵预处理芒草,发现高达75%的木质素和100%的半纤维素被溶解,并且通过酶促糖化产生了77%的葡萄糖;离子液体重复使用了4次,每次的回收率均为99%。

离子液体预处理(见表7)木质纤维素后可回收重复使用,其具有无挥发性、无毒性、高热稳定性和化学稳定性等显著优势;离子液体价格昂贵且对微生物和酶有毒性是其主要缺点。未来需要进一步研究低成本回收技术并降低其对酶的毒性。

表7 离子液体预处理的降解效果及其优缺点

3.4 有机溶剂预处理

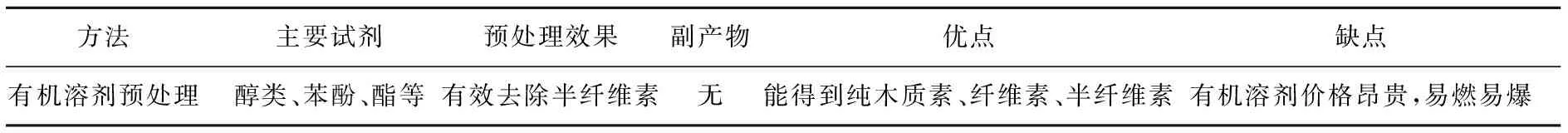

有机溶剂预处理是利用有机溶剂在100~250 ℃的温度范围对木质纤维素进行处理,利用生物质的溶解性不同而实现组分分离[42]。常使用各种醇类、苯酚、酯等有机溶剂作为处理试剂,处理效果好,半纤维素能有效降解并进一步生成生物乙醇等高值化学品[43]。SALAPA等[44]使用乙醇在180 ℃、40 min条件下对小麦秸秆进行预处理,小麦秸秆纤维素酶解糖化效率达到89%,生物乙醇产率达到67%。邓学群[45]使用硫酸-乙醇在硫酸质量分数2%、乙醇体积分数50%、预处理温度120 ℃、预处理时间60 min、固液比1∶10的条件下预处理玉米芯,酶解得率为68.48%;在氢氧化钠质量分数2%、乙醇体积分数50%、预处理温度60 ℃、预处理时间60 min、固液比1∶10的条件下预处理玉米芯,纤维素质量分数为73.11%,木质素含量明显降低,木质素的脱除率达到74.48%,玉米芯的酶解得率为77.29%。

有机溶剂预处理(见表8)可以实现木质素、纤维素、半纤维素三大组分的分馏。该方法的缺点是大多数有机溶剂价格昂贵,且有机溶剂的高易燃性和挥发性使得预处理需要在特别受控的条件下进行,操作不慎容易发生爆炸,安全性低。

表8 有机溶剂预处理的降解效果及其优缺点

3.5 氧化剂预处理

氧化剂预处理是通过溶出大部分半纤维素,降解木质素增强纤维素酶的可及性,进而提高木质纤维素的酶解糖化效率。如GARCIA-CUBERO等[46]用臭氧处理小麦和黑麦秸秆,处理前的酶解率分别为29%和16%,处理后的酶解率分别为88.6%和57.0%。湿氧化爆破预处理木质纤维素是利用碱、氧气和水在加压、加温的条件下溶出半纤维素和木质素,从而分离出纤维素,达到组分分离的目的。李诚等[47]使用臭氧预处理玉米秸秆后进行水解制备了可发酵的单糖,研究发现,臭氧处理秸秆在较小的粒径(<48 μm)及含水率60%的条件下效果最好,原料中木质素质量分数由15.04%下降至2.96%,酶解糖化率从9.17%提高至39.80%。MARTIN等[48]在195 ℃、15 min条件下处理甘蔗渣,发现纤维素溶出率达到70.0%,酶解转化率为74.9%。

氧化剂预处理(见表9)的优点是处理条件温和、操作简单、能高效脱除木质素、不产生发酵抑制物;但缺点也十分明显,需要大量氧气,成本较高。

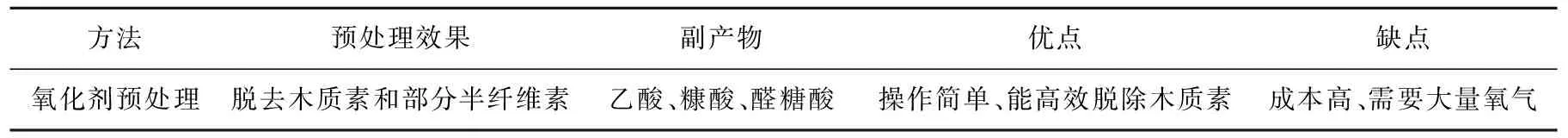

表9 氧化剂预处理的降解效果及其优缺点

4 生物法预处理木质纤维素

生物法预处理降解木质纤维素是利用微生物产酶使木质纤维素间化学键断裂。因为木质纤维素的三大组分(木质素、纤维素、半纤维素)的差异较大[49],所以降解酶也各不相同。纤维素外切葡萄糖聚合酶作用在纤维素的结晶区,纤维素内切酶作用在其无定形区,β-葡萄糖苷酶将纤维素寡糖水解为葡萄糖;半纤维素的降解酶是内切β-木聚糖酶和外切木聚糖酶和辅酶[50],木质素降解酶主要有漆酶、锰过氧化物酶、木质素过氧化物酶及辅酶,能够破坏木质素化学键生成各种小分子片段,最终进入三羧酸循环。

生物法预处理木质纤维素因处理过程中不会形成抑制剂,具有无污染、能耗低等优点,缺点是降解时间长[51]。以下将从单菌株和复合菌系降解两个方面介绍微生物法预处理降解木质纤维素。

4.1 单菌株降解处理

自然界中降解木质纤维素的单菌株微生物主要是从土壤、堆肥、动物胃中筛选出具有降解能力的细菌、真菌、放线菌[52](见表10)。细菌分为好氧细菌和厌氧细菌两种,好氧细菌有假单胞菌[53]、热酸菌[54]和芽孢杆菌[55]等,厌氧细菌有梭菌[56]、热解纤维素菌[57]等;好氧细菌降解效率低,厌氧细菌降解效率高但生长繁殖速度慢,降解的中间产物对其生长繁殖具有抑制作用。

表10 单菌株降解效果及其优缺点

白腐真菌是自然界中最主要的木质素降解菌,其分泌的胞外氧化酶能够将木质素彻底降解为二氧化碳和水[58],白腐真菌还具有纤维素酶、半纤维素酶活性,可以高效降解木质纤维素[59];放线菌如小单胞菌[60]和诺卡氏菌[61]等,降解能力弱,生长繁殖缓慢,产酶效率低。

4.2 复合菌系降解处理

复合菌系降解木质纤维素(见表11)是指从自然界中筛选出具有降解木质纤维素能力的菌株,在实验室条件下模拟自然环境,构建具有高效降解木质纤维素能力的复合菌系[62],通过研究复合菌系降解菌株间的协调作用机制,配合基因组学设计实验,筛选出降解能力强的复合菌系,以此提高木质纤维素的降解转化效率[63]。

表11 复合菌系降解效果及其优缺点

PUENTES-TELLEZ等[64]结合生态学理论和富集原理开发出了一种能有效降解木质纤维素的最小活性微生物群落,获得了代表4个代谢官能团的18种木质纤维素降解菌株,当18个物种都存在时,降解率达96.5%。GUAN等[65]从环境样品中分离出27种细菌菌株,其中具有低β-葡萄糖苷酶活性和最佳木质纤维素降解能力的ZJW-6被鉴定为纤维素单胞菌,由不动杆菌ZJW-6和DA-25组成的复合菌系625在优化条件下表现出了最高的降解率(57.62%)。ZHENG等[66]通过在兼性厌氧静态条件下连续富集培养,从寒冷的多年生森林土壤中获得了一种新型耐冷木质纤维素降解微生物群落LTF-27,在15 ℃、20 d条件下,纤维素、半纤维素和木质素的失重率分别为71.7%、65.6%和12.5%;LTF-27产生的乙酸和丁酸可在随后的产甲烷阶段直接或间接被微生物转化利用,其在中国东北地区农业秸秆沼气发酵方面具有应用潜力。

5 联合预处理木质纤维素

因为木质纤维素结构紧致、抗逆性强,利用单一处理方法达不到理想的降解利用效果。随着对木质纤维素降解研究的深入,人们可结合多种预处理工艺降解木质纤维素,如碱和稀酸的组合处理、稀酸和蒸汽爆破的组合处理、超声波和碱组合处理等,以提高木质纤维素的降解效率[67-69]。

采用联合预处理工艺将是未来木质纤维素降解利用的发展趋势,其中以生物法为核心的组合处理可实现降低成本、无污染、工业化和产物易回收等目标,具有巨大的应用前景。

5.1 物理化学预处理法

5.1.1 水热预处理

水热预处理是指在160~240 ℃的条件下利用水蒸气处理木质纤维素的工艺[70]。该工艺主要溶解木质素和半纤维素,使内部纤维素暴露而增强酶对纤维素的水解。半纤维素衍生糖主要以低聚物形式存在于液体部分中[71-72]。XU等[73]使用水热预处理玉米秸秆,发现葡聚糖的回收率高于98%,反应产生的抑制剂甲酸、乙酸等浓度低且对后期的酵母发酵无影响。ZHANG等[74]在探究水热预处理玉米秸秆的最适条件时发现,经水热预处理后乙醇产量高达57.9%,是未经水热预处理的6倍。YU等[75]通过水热预处理水稻秸秆,在180 ℃、10 min时木聚糖产量达到峰值,占原料木聚糖的43.3%,预处理30 min时占原料木聚糖的29.8%。乙酸的产量在较高的温度和较长的处理时间下不断增加,表明木质纤维素结构的破坏越发显著,而糠醛产量在200 ℃、10 min和30 min时均达到最大值(2.8 mg/mL),经预处理的稻草酶解葡萄糖得率高于85%。

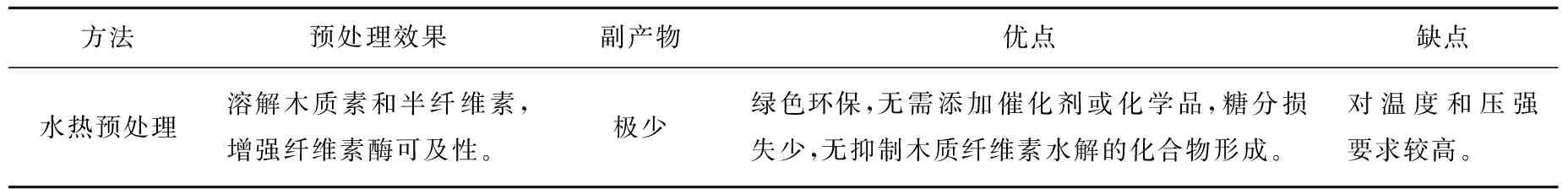

水热预处理(见表12)因具有绿色、无毒、环境友好等优点而获得了广泛关注[76]。与其他降解方法相比,该方法无需添加催化剂或化学品,糖分损失少,无抑制木质纤维素水解的化合物形成。其缺点是对温度和压强要求较高。

表12 水热预处理的降解效果及其优缺点

5.1.2 蒸汽爆破预处理

蒸汽爆破预处理是在160~260 ℃高压饱和蒸汽下处理木质纤维素,反应10~30 min后急速降压,产生的二次蒸汽使原料体积膨胀,细胞壁被破坏进而实现木质素和纤维素的分离。在处理期间,半纤维素水解成葡萄糖,木糖单体释放出乙酸,乙酸催化半纤维素进一步水解,因此该过程也被称为自水解[77]。王许涛等[78]对玉米秸秆蒸汽爆破处理后制取沼气和燃料乙醇进行了探究,结果表明,玉米秸秆通过蒸汽爆破处理可显著提高沼气和乙醇产量,蒸汽爆破玉米秸秆在常温和中温厌氧发酵条件下的最大产气量分别比对照组提高了1.67倍和1.63倍,蒸汽爆破玉米秸秆的最大乙醇得率比对照组提高了4.47倍。ALVIRA等[79]从糖回收、降解产物、酶水解产率3个方面对蒸汽爆破处理秸秆效果进行了研究,发现在200 ℃下处理10 min便可提高酶解效率(91.7%)和总葡萄糖产率(35.4 g葡萄糖/100 g麦秸)。BONDESSON等[80]通过低压蒸汽爆破结合乙醇提取可从小麦秸秆中获得高于30 g/L的糖分和80%的半纤维素回收率。

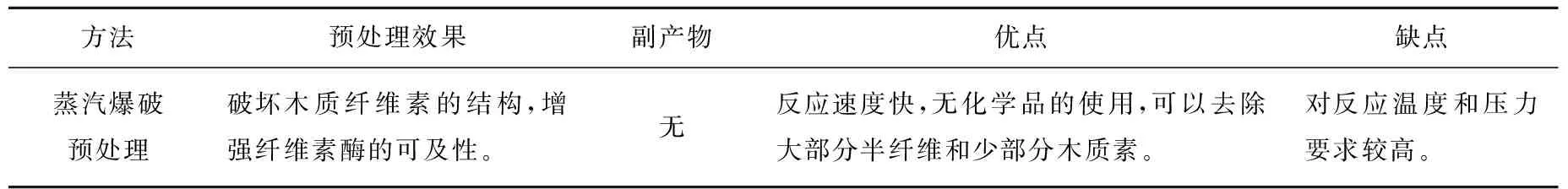

蒸汽爆破预处理(见表13)的主要优点是反应速度快,不使用化学品。此法可以去除大部分半纤维素和少部分木质素,不消耗纤维素。与传统的机械工艺相比,蒸汽爆破处理木质纤维素获得相同粒径的底物所需能量低70%[81];缺点是对反应温度和压力要求较高。

表13 蒸汽爆破预处理的降解效果及其优缺点

5.1.3 氨纤维爆破预处理

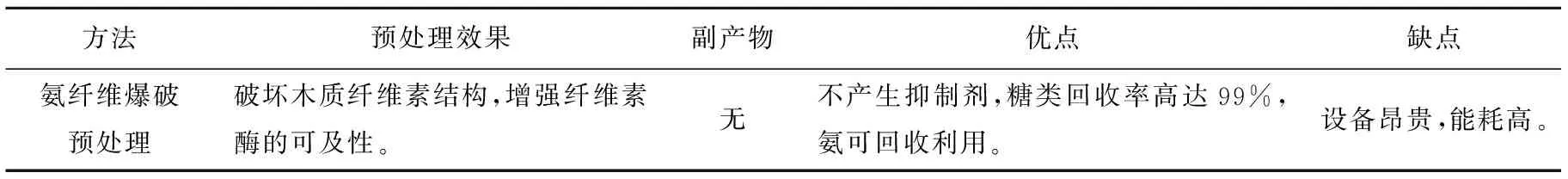

氨纤维爆破预处理(见表14)是将原料在密闭容器中与液氮(1∶1)在高压、60~100 ℃的条件下加热5~30 min,液态氨使生物质结构膨胀而去除部分木质素,降低纤维素结晶度,提高水解糖化效率[82]。TEYMOURI等[83]研究发现,通过氨纤维爆破处理后,玉米秸秆中的纤维素和半纤维素酶促水解为单糖的转化率高于90%。

表14 氨纤维爆破预处理的降解效果及其优缺点

该方法的优点是:①不产生抑制剂;②糖类回收率高达99%;③处理前或处理后均无需减小粒径的步骤;④氨可回收利用;⑤糖化过程中微生物发酵无需添加氮源。缺点是设备昂贵,能耗高。

5.2 生物联合处理

MA等[84]通过微生物结合稀酸组合处理木质纤维素,显著提高了酶解效率和乙醇产量。TANIGUCHI等[85]利用白腐真菌处理稻草秸秆,再配合蒸汽爆破预处理,发现稻草秸秆降解时间由60 d降至30 d,显著提高了降解效率。MONRROY等[86]使用有机溶剂结合微生物处理木质纤维素,乙醇产率分别为63.8%和64.3%。

好氧堆肥+水热处理组合工艺是一种极具应用前景的新方法,可用于木质纤维素的降解转化[87],水热处理可以在数小时内将生物质快速转化为水炭、化学品、沼气和H2S等增值产品[88-91]。好氧堆肥能将生物质转化为稳定的腐殖质,可用于制备土壤修复剂、电池材料和吸附剂。

好氧堆肥中的微生物是自然界中广泛存在的细菌、放线菌和真菌[92-93],在这个系统中通过水热处理可以将木质素和纤维素有效转化为有机小分子,进一步促进好氧堆肥中微生物的腐殖化过程。NAKHSHINIEV等[94]研究发现,经水热预处理后的堆肥成熟时间仅需6周,而未经水热预处理的堆肥成熟时间超过14周。GONG等[87]采用好氧堆肥+水热处理组合工艺预处理堆肥,成熟时间从28 d缩短至14 d,证明水热预处理有利于好氧堆肥的腐殖化。NAKASAKI等[95]将水热预处理后的餐厨垃圾作为堆肥原料,发现了一种新的真菌(Paecilomycesspecies FA13),其具有呋喃降解能力,可以加速堆肥的成熟,有效解决了呋喃类有毒物质抑制堆肥微生物的活性问题。生物联合处理的降解效果及其优缺点见表15。

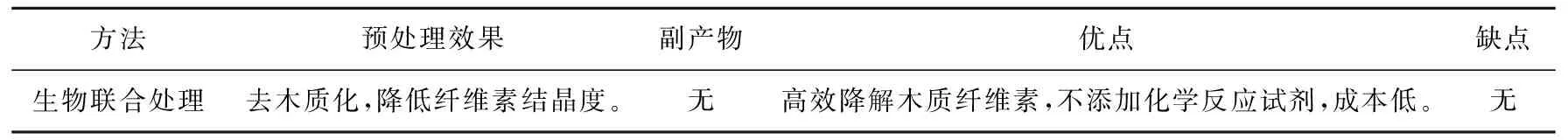

表15 生物联合处理的降解效果及其优缺点

6 结语

木质纤维素高效利用在缓解能源危机和环境污染方面具有巨大的应用潜力。目前针对不同预处理技术降解木质纤维素的研究虽然较多,但大多处于实验室阶段,中试应用的报道较少,工业上大规模应用更是少见。不同预处理方法虽然能在一定程度上改善木质纤维素的应用效果,但仍存在诸多问题,如:物理法预处理技术难以实现木质纤维素的彻底降解,但其运行条件宽泛,常作为木质纤维素的前处理方法来使用;生物法预处理技术虽然成本低、无污染,但是处理周期长,微生物对环境要求苛刻,需要通过筛选构建高效复合菌系进行木质纤维素的降解利用;化学法预处理技术能够有效处理木质纤维素,且处理效率也较高,但处理过程中废液回收成本高、腐蚀器械、设备维护困难。

综上所述,为高效降解利用木质纤维素生物质,笔者认为应从以下几个方面进行深入研究与探索:

a.加强对联合处理方法的研究,如物理化学预处理法,可以减少化学试剂的使用量,避免废液的二次污染;微生物法和其他预处理方法联合使用,可以简化预处理工艺、降低成本,提高木质纤维素的酶解糖化效率。

b.通过合成生物学和基因工程技术对木质纤维素降解菌株进行改造,选育对抑制物具有耐受性和高效酶解糖化能力的菌种,以提高木质纤维素降解菌株的产酶能力和环境耐受能力。

c.工业化降解利用木质纤维素应选择在木质纤维素类生物质种植密集的区域进行,这样不仅可以降低运输成本,还能提高原料的利用率。

d.进一步丰富木质纤维素降解菌系,如培育可以厌氧发酵且酶解纤维素的菌种;探索预处理和酶解糖化在同一设备中进行,简化工艺,提高木质纤维素降解效率。