离子型稀土矿二维多孔注液溶液渗流及稀土离子迁移规律研究*

2024-04-23王代惠胡凯建丁鹏杰李立浩王晓军

王代惠,胡凯建,丁鹏杰,李立浩,汪 豪,王晓军,钟 文

(1.江西理工大学 资源与环境工程学院,江西 赣州 341000;2.江西理工大学 江西省矿业工程重点实验室,江西 赣州 341000)

0 引言

离子吸附型稀土是我国重要的战略性矿产资源,经济价值巨大。该矿床是由富含稀土的原岩矿床经风化、腐蚀形成黏土矿物再经解离后以水合稀土离子状态在淋滤作用下迁移,在随地下水迁移过程中被吸附于风化壳黏土矿物表面而形成的[1-4]。目前以原地溶浸为主要开采方式[5],长期生产实践表明,该工艺在注液方式上缺乏理论指导,导致稀土回收率低,需要二次甚至多次复灌。因此,深入了解原地浸矿过程中溶液流动规律及稀土离子浸出规律对于优化浸矿工艺、促进稀土高效浸出具有重要意义。

稀土离子的浸出过程实际上是浸矿剂阳离子与矿物颗粒表面的稀土离子发生交换反应后随溶液渗出的过程[6-7],该过程符合内扩散控制动力学模型[8-9],其中,浸矿剂浓度对稀土的浸出过程有直接影响,提高浸矿剂浓度可以增强稀土离子的传质过程[10-11]。为了进一步提高离子型稀土的浸出效率,研究者围绕传质过程做了大量研究。田君等[12-13]研究发现柱浸过程中稀土离子的传质行为符合色谱塔板理论,分析了流量、浸矿剂浓度、矿柱高度和浸矿剂用量对传质效率的影响,得到了强化稀土浸出效率的最佳浸矿剂浓度和流速。周芳等[14]通过柱浸试验研究了稀土离子和铝离子的迁移分布规律,发现迁移态的稀土离子与铝离子含量随迁移深度的增加而升高。LONG等[15]开展了不同浸矿剂浓度和柱高的柱浸试验,建立了可用于估算稀土离子穿透曲线、浸出率和浸出时间的数学模型。刘庆生等[16]建立了可以描述柱浸过程中稀土离子和铵根离子浓度的空间分布以及演化规律的数值模型。

上述研究多集中在一维柱浸层面,而原地浸矿过程中溶液是向四周扩散的,采用柱浸的方式无法观察到溶液渗流以及稀土离子的迁移过程与浸出规律。GUO等[17]开展了不同粒径下的二维渗透试验,利用数字图像技术描述了溶液的入渗过程,建立了单孔注液条件下稀土特征粒径与稳定入渗速率之间的经验模型。王晓军等[18]进一步建立了离子型稀土矿多孔注液入渗模型,为优化孔网参数提供了理论依据。罗嗣海等[19]在稀土矿山现场利用亮蓝溶液对溶液渗透过程进行了示踪,发现浸矿剂在原地浸矿过程中出现了非均匀渗透现象。现有研究多聚焦于浸出过程中溶液的入渗与流动规律,对于稀土离子在溶液流动过程中的迁移行为关注较少,尤其是针对原地浸矿过程中矿体不同区域稀土离子的浸出规律研究甚少。

基于此,本文以江西省赣州市某离子型稀土矿区土样为试验对象,设计了二维箱型浸矿模型,开展了原地浸矿溶液渗流和稀土离子浸出规律研究,旨在揭示稀土离子在原地浸矿过程中的迁移、富集特征,研究成果可用于指导稀土离子高效浸出,为原地浸矿注液方式的优化提供理论指导。

1 试验方案

1.1 试验材料

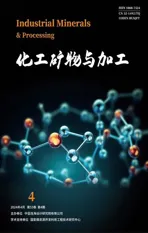

本试验选用质量分数为2%的MgSO4溶液作为浸矿剂进行浸矿试验,试验矿样采自江西省赣州市某离子型稀土矿区。矿样经除杂、风干后检测其基本物理参数。经检测,离子相稀土品位为0.126%,稀土矿样粒径选用2.36 mm及以下。矿样颗粒级配见表1。

表1 稀土矿样颗粒级配

1.2 试验装置

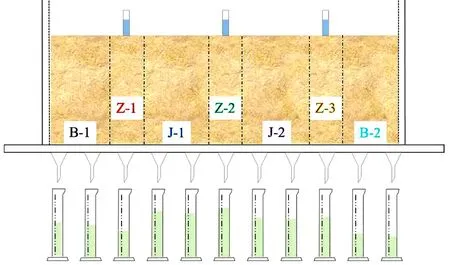

本文采用多孔注液的方式进行浸矿试验,注液孔间距及注液孔半径的确定依据《离子型稀土矿原地浸出开采技术规范》;离子吸附型稀土矿原地浸矿注液孔直径一般设计为 0.15~0.3 m,注液孔孔距为 1.0~2.0 m。参照文献[18]的试验方法,结合本试验箱型模型尺寸及底部出液孔设计,最终确定试验注液孔的直径为 25 mm,注液孔的孔距为 180 mm。试验模型箱是一个长度为600 mm、高度为300 mm、厚度为50 mm的有机玻璃箱型模型。模型箱底板从左至右设计了11个直径为12 mm的出液孔,依次编号为1号—11号,这种底板设计可使矿体不同区域的溶液从相应的出液孔流出,确保精确收集不同区域的浸出液。试验模型见图1,整个装置由电脑、数码相机、亚克力二维试验箱、蠕动泵、收液漏斗及量筒等组成。

图1 试验装置

1.3 试验方案

将风干后的稀土矿样采用少量多次的添加原则进行二维矿体填充以防止颗粒分离,装矿高度设定为150 mm;试验矿样质量为6 500 g,采用自然装填的方式进行装矿后轻压以使矿体表面平整。试验时采用蠕动泵分别向3个注液孔均匀、不间断注液,注液孔上部设有溢流孔,多余的溶液从溢流孔流出,流出的液体被注液孔之间的小烧杯收集,保障注液过程中各注液孔内维持恒定的水头压力;注液过程中用相机对溶液的入渗过程进行拍摄记录,待矿体底部开始出液以后,用量筒在底部出液孔下方对浸出液进行分段收集,前期每0.5 h收集1次,后期适当减小收液频率;读取各分段浸出液体积后,采用EDTA络合滴定法检测浸出液中稀土离子质量浓度,试验至各个出液孔的浸出液中稀土离子质量浓度低于0.1 g/L时结束。

2 结果与分析

2.1 溶液入渗过程及入渗规律分析

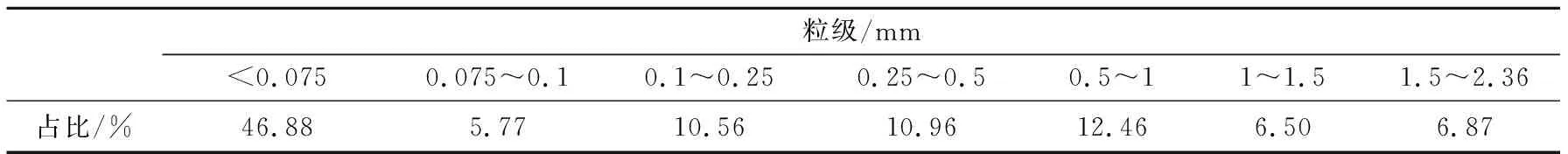

为了模拟原地浸矿溶液的入渗过程,本试验采用3个注液孔同时进行注液,注液孔内保持恒定的水头高度,试验过程中定期观察湿润锋的运移和交汇情况。多孔注液过程中不同时间的溶液入渗规律见图2。

图2 溶液入渗过程

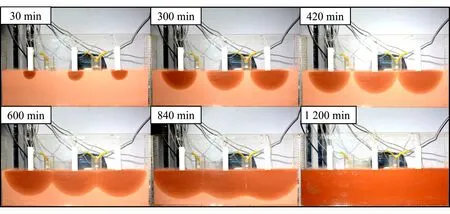

从图2中可以看出:随着入渗时间的增加,溶液的入渗过程不断发生变化;邻近的两个注液孔之间形成溶液交汇区,交汇后溶液的入渗过程发生了改变。入渗过程可分为2个阶段:第一阶段为自由入渗阶段,即开始注液入渗后至420 min 之间的阶段,该阶段溶液尚未发生交汇,3个注液孔下溶液的入渗与单孔注液的入渗过程一样,均为独立的自由入渗过程;第二个阶段为420 min以后,随着注液时间的增加,湿润体内部含水率不断升高,湿润锋不断向前扩散,两注液孔之间的湿润锋开始交汇,溶液进入交汇入渗阶段。图3展示了湿润锋运移距离随入渗时间的变化过程,其中H、Z分别表示湿润锋横向和纵向入渗距离。

图3 湿润锋运移过程

由图3可知,随着注液入渗时间的增加,湿润锋运移速度逐渐减慢,表明溶液的入渗速度也在逐渐减慢。这是因为溶液的入渗过程主要受毛细管力和重力作用影响,最初溶液在矿体颗粒间流动,入渗速度较快,而矿体颗粒内本身存在孔隙,溶液通过毛细作用被吸入颗粒内的孔隙中,颗粒间溶液流动相对减少,导致入渗速度减慢[20]。当颗粒内可及孔隙达到饱和后,溶液通过颗粒间孔隙向前流动,此时溶液入渗主要受重力作用;从溶液入渗过程中湿润体形态变化来看,在自由入渗阶段,湿润体的形状由半椭圆状逐渐变为半圆状。这是因为注液初期湿润体的体积含水率低,溶液的入渗主要受基质吸力作用,因此横向扩散速度较快。随着注液入渗时间的增加,湿润体的体积含水率升高,重力逐渐占据主导作用,纵向运移速度加快。随着湿润体湿润面积的增大,矿体左右两侧注液孔与中间注液孔湿润锋分别在480 min和420 min左右发生交汇,溶液入渗方式进入交汇入渗阶段。交汇处湿润锋运移速度比未交汇处更快,交汇处水分运移速度也更快,两注液孔之间的溶液在交汇处聚集后形成了零通量面,此处不存在水分交换,溶液仅为纵向渗流,由起初的二维入渗转变为一维垂直入渗,溶液的垂直入渗量增加,垂直入渗速度加快[21]。

2.2 溶液流动规律及浸出稀土离子质量分布

注液入渗时,当注液孔周围矿体土壤含水率达到饱和后,会与周围非饱和矿体形成较大的水势梯度,进而使溶液从注液孔周围向四周扩散。湿润体面积不断增大后在两注液孔之间发生交汇,待矿体全部饱和后,矿体底部出液孔开始出液。注液孔位于3号、6号和9号出液孔的正上方。图4为浸矿结束后矿体各出液孔的累积出液量,浸出液总体积为5 499.7 mL。

图4 各出液孔累积出液量

由图4可知:3个注液孔正下方的累积出液量分别为695.7、723.1、566.5 mL;两个注液孔之间的交汇区平均累积出液量分别为616.4、549.9 mL,矿体两侧的边界区平均累积出液量为328.4、262.5 mL。整体上看,注液孔正下方区域累积出液量最多,交汇区累积出液量次之,两侧边界区累积出液量最少。本试验模拟的是原地浸矿过程中溶液的二维入渗,主要存在横向和纵向两个渗流方向。注液孔正下方区域的溶液渗流方向为纵向垂直入渗,入渗距离最短,故注液孔正下方出液孔的累积出液量最多。而交汇区累积出液量远大于边界区累积出液量,由溶液的入渗过程可知,溶液在交汇处形成了瞬时零通量面,导致交汇处湿润锋运移速度更快。当溶液到达交汇面时,由二维入渗变为一维垂直入渗,增加了溶液的垂直入渗量。在模型两侧边界区无交汇作用,故交汇区的累积出液量比无交汇作用的边界区累积出液量多。

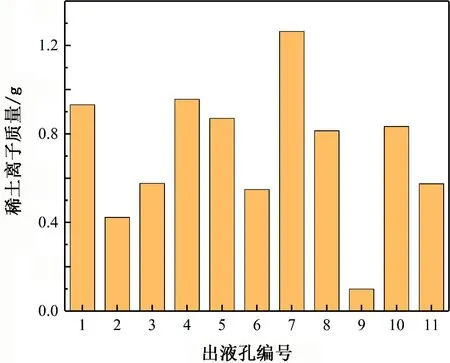

矿体各出液孔浸出稀土离子质量见图5。由图5可知,注液孔正下方区域(3号、6号、9号)浸出稀土离子质量较小,边界区和交汇区浸出稀土离子质量较大。结合上文对各孔浸出液体积的分析可知,矿体各区域浸出稀土离子质量与其浸出液体积无明显关系。

图5 各出液孔浸出稀土质量

浸矿时矿体不同孔隙中存在的液体对稀土离子运移以及浸出的影响并非都是相同的[22],处于小孔隙中的稀土离子传质主要依赖于扩散,其传质速度远不如大孔隙中的对流作用,而稀土离子在小孔隙和大孔隙中的滞留时间因溶液流速不同也存在差异,因此稀土离子浸出效果不能简单以溶液渗流效果分析,需结合稀土离子穿透曲线作具体分析。

2.3 不同出液孔浸出液中稀土离子浓度变化规律

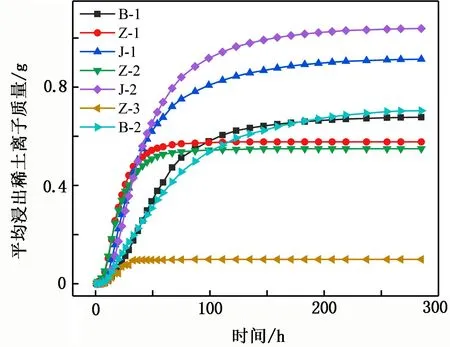

通过对浸出液进行测试,获得各出液孔流出溶液中不同时间稀土离子质量浓度的变化规律(见图6)。

图6 稀土离子质量浓度随浸出时间的变化

由图6可知:多孔注液时,不同区域稀土离子浸出速度、初始穿透时间不同;注液孔正下方区域出液孔(3号、6号和9号)稀土离子最先穿透矿体,且浸出速度最快,交汇区(蓝色)稀土离子浸出速度次之,两侧(黑色)区域稀土离子浸出速度最慢、浸出结束时间最晚。注液孔正下方区域稀土离子穿透曲线为“窄瘦”形,浸出液稀土离子浓度在达到峰值后迅速降低,拖尾现象不明显。注液孔中间交汇区及两侧边界区域稀土离子穿透曲线为“宽胖”形,稀土离子质量浓度上升速度较慢,并在下降的过程中表现出长时间的拖尾现象。硫酸镁浸出稀土离子受内扩散控制[23],浸矿剂阳离子浓度越高,稀土离子浸出传质速度越快。由于注液孔正下方区域溶液中Mg2+浓度梯度最大,扩散速度最快,因此稀土离子浸出速度最快、最先被浸出。与此同时,大量Mg2+被消耗使得扩散至两侧的溶液中Mg2+浓度较低,因此稀土离子浸出传质速度减慢。由于溶液的交汇形成零通量面,溶液从注液孔正下方横向扩散至交汇区的距离仅为扩散至边界区域的一半,Mg2+消耗量减少,交汇区溶液中Mg2+浓度比两侧边界区Mg2+浓度更高,因此扩散速度更快,稀土离子浸出速度也更快。

除注液孔正下方区域以外,其余区域出液孔浸出液稀土离子穿透曲线均表现出不同程度的拖尾,其中7号出液孔的稀土离子穿透曲线出现了双峰现象。分析认为,上述现象主要由不同渗流通道释放溶质的速度差以及溶质滞留时间差所致[24]。大孔隙组成的主要渗流通道内溶液流速快、溶质运移距离短,因此溶质滞留时间短,稀土离子被迅速排出矿体。主要渗流通道周围存在许多狭小的渗流路径,溶液的流速更慢,溶质的运移路径、滞留时间相对更长,因此造成了拖尾现象;待主要渗流通道中的稀土离子被大量浸出后,滞留在非贯通孔隙中的稀土离子由于浓度差缓慢扩散至主要渗流通道中,由此稀土离子浸出时间向后推移,造成了双峰现象。前人研究[25]已经证实溶质的二次释放及溶质在不同流速渗流通道中运移的差异会造成穿透曲线出现双峰及拖尾现象。

浸矿结束后,不同出液孔浸出液体积不同,即各出液孔出液速度不同,出液速度的大小同样影响稀土离子的浸出过程,因此,对于稀土离子质量浓度变化还应结合累积出液量进行分析。矿体底部各出液孔浸出液中稀土离子质量浓度随累积出液量体积的变化见图7。

图7 稀土离子浓度随浸出液体积的变化

由图7可知,交汇区和两侧边界区浸出液中稀土离子质量浓度始终维持在较高水平,而注液孔正下方区域3号和6号出液孔浸出液中大约仅在前200 mL含稀土离子,9号出液孔甚至仅前20 mL左右含稀土离子,后续大量浸出液中几乎不含稀土离子。不同区域稀土离子浸出速度以及初始穿透时间不同。由于注液孔正下方区域稀土离子浸出速度最快且初始穿透时间最早,稀土离子在很短时间内被完全浸出;而两侧边界区稀土离子浸出速度最慢且初始穿透时间最晚,两侧区域稀土离子被完全浸出需要更多的时间和浸矿剂。由此可见,矿体不同区域稀土离子集中浸出时间不同会导致浸矿剂有效利用率存在较大差异。

2.4 矿体不同区域稀土离子迁移规律及浸出质量

矿体不同区域平均浸出稀土离子质量可以宏观地反映稀土离子在矿体内的迁移规律。平均浸出稀土离子质量越大,说明该区域迁移态稀土离子量越多。为分析多孔注液稀土离子迁移富集规律,依据注液孔的位置,将矿体分为7个区域,矿体分区示意图见图8(注液孔正下方区域分别为Z-1、Z-2、Z-3,注液孔间交汇区为J-1、J-2,B-1、B-2为两侧边界区),分别计算各区域平均累积浸出稀土离子质量变化(各区域浸出稀土总量与对应出液孔数量的比值),计算结果见图9。

图8 矿体分区示意图

图9 各区域平均浸出稀土离子质量变化

由图9可知:整体上,注液孔正下方区域浸出的稀土离子质量最小,Z-1、Z-2、Z-3区域浸出稀土离子质量分别为0.577、0.549、0.099 g;矿体两侧边界区域次之,B-1、B-2区域平均浸出稀土离子质量分别为0.677、0.704 g;注液孔间交汇区域稀土离子最多,J-1、J-2区域平均浸出稀土离子质量分别为0.914、1.038 g。由此可知,在多孔注液时,稀土离子由注液孔正下方区域向交汇区域、矿体两侧区域大量迁移并聚集,导致注液孔正下方区域稀土离子质量明显小于其他区域。交汇区和边界区所对应的矿样体积相同,但由于溶液的交汇带动更多的稀土离子向交汇区迁移,故交汇区迁移态稀土离子更多,亦即交汇区平均浸出稀土离子质量比边界区域大。

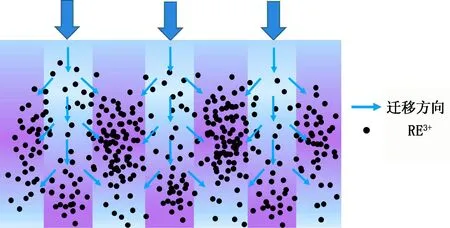

多孔注液浸矿过程中稀土离子迁移浸出过程见图10。在多孔注液过程中,注液孔中心区域最先开始进行离子交换反应,黏土矿物表面的RE3+被Mg2+解吸下来后形成一个高稀土离子浓度的解吸区域(图10中紫色区域);随着硫酸镁溶液的持续注入,反应不断向前推进,稀土离子从注液孔周围向四周迁移扩散。由于浸矿剂最先与注液孔正下方区域的矿体发生离子交换反应,随后再逐步与交汇区和两侧边界区矿体发生反应,因此不同区域稀土离子集中浸出时间不同。注液孔正下方的紫色区域从矿体上部移至矿体下部区域的时间更早、速度更快,当注液孔正下方区域的稀土离子穿透矿体而被大量浸出时,交汇区和边界区稀土离子还未穿透矿体,因此仍需不断注入浸矿剂来浸出交汇区和边界区的稀土离子,这就导致了注液孔正下方区域浸矿剂的浪费。

图10 多孔注液稀土离子迁移浸出过程

与此同时,随着溶液的扩散,被解吸下来的稀土离子也随渗流路径往注液孔两侧迁移扩散,直至浸出结束。迁移态的稀土离子在交汇区以及矿体两侧区域聚集,导致注液孔正下方区域浸出稀土离子质量较小,相应的交汇区和边界区浸出稀土离子质量较大,进一步导致了注液孔正下方区域与交汇区、边界区稀土离子浸出的时间差增大。由此可见,如能优化注液方式,使矿体不同区域稀土离子集中浸出的同步性增强、减弱稀土离子的迁移程度、使矿体内稀土离子分布更均匀,就可以减少浸矿剂的浪费以及缩短浸矿时间。

针对多孔注液浸矿溶液渗流和稀土离子迁移浸出规律,通过交替注液的方式对交汇区溶液的渗流方向进行调控,减小稀土离子的迁移程度,进而使稀土离子浸出更加均匀。交替注液即原地浸矿所布注液孔网不同时进行浸矿,以一定周期轮番交替进行注液浸矿。以本试验为例,即中间注液孔与两侧注液孔轮番交替注液。

3 结论

通过二维模型开展了多孔注液溶液渗流和稀土离子浸出规律研究,考查了溶液入渗过程以及各出液孔稀土离子穿透曲线差异,分析了矿体各区域浸出液体积以及浸出稀土离子质量,揭示了原地浸矿溶液流动以及稀土离子迁移规律,得到以下主要结论:

a.多孔注液入渗过程中溶液由自由入渗逐渐转为交汇入渗,在交汇面不存在水分交换,溶液仅为纵向渗流,交汇处湿润锋运移速度加快。

b.注液孔正下方区域溶液流动路径最短、浸出液体积最大,交汇面溶液的渗流方式由二维入渗变为一维垂直入渗,增大了溶液垂直方向的渗流量,因此交汇区域浸出液体积次之,无交汇作用的边界区域浸出液体积最小。

c.矿体不同区域稀土离子浸出速度、浸出量不同。注液孔正下方区域稀土离子浸出速度最快,几乎无拖尾现象;交汇区和边界区稀土离子浸出速度较慢,出现了明显的拖尾现象。

d.随着溶液的扩散,稀土离子在纵向运移的同时也向注液孔两侧迁移,迁移态的稀土离子在交汇区以及矿体两侧区域聚集。溶液交汇区浸出稀土离子质量最大,两侧边界区域次之,注液孔正下方区域最小。