镍钴锰三元正极材料的湿法回收工艺优化研究

2024-04-23何兴马海硕韩策孙智鹏马天翼

何兴 马海硕 韩策 孙智鹏 马天翼

摘 要:锂电池材料,尤其是具有更高价值的镍钴锰三元正极材料,其回收利用是当前锂电池产业链的重要问题之一,是形成产业链高效率闭环所需要突破的关键技术。在材料回收的过程中,不仅需要提高回收效率,更需要回收的产物能够高效形成用于电池原材料合成的前驱体,来降低由回收料到再生材料的生产周期和成本,提高回收效率。本文针对一种锂电池用镍钴锰三元正极材料的湿法萃取回收方法,通过控制变量实验,对该种回收方法的最适宜的反应条件进行了探究。结果表明优化后的回收方法能够获得结构更规整的产物,并具有更出色的振实密度。

关键词:锂电池 镍钴锰三元材料 回收利用 工艺优化

1 引言

锂离子电池,因其高能量密度、长寿命及轻便的特点,已被广泛应用于消费电子、电动交通、储能等多个领域,特别是作为新能源混合动力电动汽车(HEVs)和电动汽车(EVs)的理想选择。其工作原理基于不同正负极材料间的电势差,通过锂离子和电子在正负极之间的转移实现充放电过程[1]。随着电动汽车市场的迅速扩张,锂电池的回收需求也日益增长,尤其是在锂电池使用寿命结束后,对锂电池的有效回收和再利用将变得尤为重要。我国动力电池回收目前正处于发展阶段,回收途径和工艺尚待完善。目前,物理分离、火法冶炼和湿法萃取是三种主流的电池回收工艺。物理分离虽然能将电池组件分离,但后处理工艺复杂;火法冶炼虽能提炼金属,但材料损耗大,且产生的有毒气体需要额外处理;而湿法萃取则成为目前较为普遍的电池材料回收方式,尤其针对正极材料中价值较高的金属元素。锂离子电池的主要正极材料包括磷酸铁锂、镍钴锰酸锂和镍钴铝酸锂等,有效回收这些材料对于经济性和环保至关重要。然而,如何在不使用昂貴有机试剂的前提下,实现镍、锰、钴的有效分离,仍是当前锂电池回收面临的一大挑战[2]。

在过去的几年里,尽管许多对锂电池回收的研究还处于发展阶段,但是不同的回收方法和回收理论已经获得了有力进展。Ren等人采用了一种新型的熔渣系统通过火法冶金回收FeO-SiO2-Al2O3电池[3]。Tanong等人在对几种浸出试剂如无机酸、有机酸、螯合剂和碱性试剂进行测试后,发现硫酸是对废电池中金属溶解最有效的溶液;同时,他们进一步优化了反应,采用三层Box-Behnken结构以获得最佳的浸出条件[4]。Zhan等人采用泡沫浮选技术,有效分离出了细颗粒电极材料[5]。Sonoc等人率先采用带阳离子交换膜的Donnan渗析方法回收锂及过渡金属[6]。Meng等人提出了电化学阴极还原法以从废电池中浸出LiCoO2,并通过动力学分析揭示了反应机理[7]。Shi等人开发了一种简单的回收再利用LiCoO2正极材料的工艺,由此方法得到的阴极材料具有很高的电化学性能[8]。

前沿研究成果显示,湿法冶金技术在废旧动力电池回收中展现出巨大的发展潜力。该技术主要包含浸出、溶剂萃取和化学沉淀。在浸出步骤中,酸性浸出相较于碱性浸出具有更高的效率。其中,有机酸浸出能够在较为温和的条件下达到与无机酸浸出相似的效果,且更加环保,尽管无机酸浸出在成本上更具优势。生物浸出作为另一种浸出方法,利用微生物代谢产生的酸进行反应,为回收过程增添了新的可能性。溶剂萃取是浸出后的关键步骤,旨在分离金属离子或去除杂质。这一过程基于金属离子在有机溶剂和水溶液之间溶解度的差异,从而实现高效分离。由于其高纯度产品的优势,溶剂萃取在工业上得到广泛应用。然而,简化工艺和降低成本仍是该领域需要持续探索的方向。化学沉淀法则利用金属离子在不同pH值下溶解度的变化,从复杂体系中分离金属。常用的沉淀剂能与特定金属离子反应生成难溶性沉淀。镍、锰和钴等元素的氢氧化物共沉淀技术,为制备正极材料前驱体提供了有效途径。该方法简化了分离步骤,工艺参数易于控制,且反应过程可逆,因此在锂电池回收中颇具优势。除上述基本化学工艺外,电解、离子交换、溶胶-凝胶等回收技术也在不断发展与研究。然而,这些技术多局限于特定来源的废旧电池回收实验,其应用范围仍需进一步拓展。

在锂电池回收工艺中,一个理想的目标是能够控制调节镍、锰、钴的含量,使得回收的最终产物无需进一步分离即可直接作为新正极材料的组成部分。通过构建一个循环工艺,可以有效降低生产成本。然而,实现这一目标面临两大挑战。首先是杂质元素的分离问题。在当前的湿法萃取工艺中,由于负极铜集流体和正极铝集流体的存在,萃取过程中不可避免地会引入金属杂质。大量添加沉淀剂以去除这些杂质不仅增加了成本,还可能影响镍、钴、锰元素的回收率。其次,是回收产物的形貌和粒径控制。为了实现高效且低成本的电池生产,回收工艺需要能够生产出形貌规整、粒径符合商业化要求的三元材料前驱体。这要求我们在回收过程中精确调控反应条件,确保前驱体的质量达到商业化标准。这一步的实现将直接影响到后续正极材料的合成质量以及电池的性能。综上所述,锂电池回收工艺的发展需要在杂质元素分离和产物形貌粒径控制两个方面取得突破,需要构建一个高效、环保且经济的锂电池回收循环工艺,为电池材料的可持续发展提供有力支持。本文通过控制变量法的研究,对于不同反应条件下获得的三元正极前驱体的形貌和振实密度进行了分析,为更经济、更环保地实现锂电池的商业化回收提供了一个具有可行性的技术方案。

2 实验部分

2.1 仪器与设备

本文研究中采用的分析仪器设备如表1所示。

2.2 实验流程

回收过程中铜离子杂质的去除具体流程为将含有镍、钴、锰、铜阳离子的酸性浸出液通过加入强碱性NaOH溶液,调节溶液pH。在添加强碱性溶液的过程中,可以观察到溶液中有沉淀生成。继续添加直至不再有沉淀继续生成后,通过过滤将沉淀与溶液分离,获得不含铜的镍、钴、锰浸出液。并在浸出液中添加含有镍钴锰的无机盐,使三种元素含量达到理想状态。通过在三元材料原液中添加氨水,形成共沉淀将镍钴锰元素与原液分离。持续添加氨水直至不再有沉淀生成。通过过滤获得沉淀后,通过反复清洗并烘干,得到纯净的三元材料前驱体。

3 結果与讨论

3.1 铜离子除杂对回收结果的影响分析

在三元电池的回收过程中,经过切割、粉碎、筛分后,除去箔片和电池壳体或包装材料,将得到的石墨、碳、正极材料混合物在4mol/L的硫酸(H2SO4)和50wt%过氧化氢(H2O2)的混合溶液中浸出,加入去离子水稀释至pH值为1.0。将原始回收材料粉末溶于硫酸与过氧化氢的浸出液中时,溶液中还会有铜离子等杂质存在,会对形成的正极材料前驱体造成影响。通过调节萃取过程中溶液的pH值,使钴离子在高pH值的环境下与铜离子进行络合,从而形成沉淀溶液中除去。为了定量分析铜离子的存在会对pH除杂过程中钴离子的影响程度,分别取0.1mol的七水硫酸镍、六水硫酸钴、一水硫酸锰,溶解在硫酸与过氧化氢溶液中,加入0.1g铜箔,搅拌,使溶液充分反应,用去离子水将溶液稀释至100mL。抽滤,去除残留固体杂质。采用原子吸收分光光度法测量体系中镍、锰、钴、铜离子含量。然后通过添加2mol/L的 NaOH溶液将pH调节至6.5。搅拌溶液6小时,然后用去离子水将溶液稀释至1000毫升。再次抽滤后,用原子吸收分光光度法测定溶液中钴、镍、锰、铜的含量。

结果表明,当pH为6.5时,溶液中仍有至少相当于原始含量97%的镍、96%的钴和98%锰,而溶液中只有3.64ppm的铜残留,相比调节pH前247ppm的浓度下降了98.5%。综合分析结果表明,在保持铜杂质浓度较低的情况下,调节pH是一种从锂离子废电池中回收钴、镍、锰的合适方法,在去除杂质离子的过程中,可以有效减少钴、镍、锰损失。

3.2 反应时间对三元前驱体形貌的影响研究

在去除铜元素杂质后,三元材料回收的关键步骤是将金属硫酸盐溶液与其他试剂加入经过特殊设计的共沉淀反应器中,使其发生共沉淀反应。在此化学反应体系中加入的化学试剂有(Ni/Mn/Co)金属硫酸盐溶液、氨水和氢氧化钠溶液。在整个反应过程中,使用pH计与流量控制器联合控制氢氧化钠溶液的流速,以使反应体系的pH至控制在11。在这一过程中,共沉淀反应的时间是影响形成的三元前驱体形貌的关键因素,而三元前驱体的形貌对于最终形成的三元材料具有重要影响。为了探究这一反应最佳的反应时间,通过延长反应时间,探索形成最佳形貌所需要的所需的实验参数。对反应的体系温度、 溶液pH值、进料速率、搅拌速率、保护气体流量等参数进行实时监控,并在不同时间节点进行采样分析。对于不同时间点采集到的悬浮液样品进行过滤和彻底清洗,以去除残留的杂质化合物,得到产物颗粒并干燥。

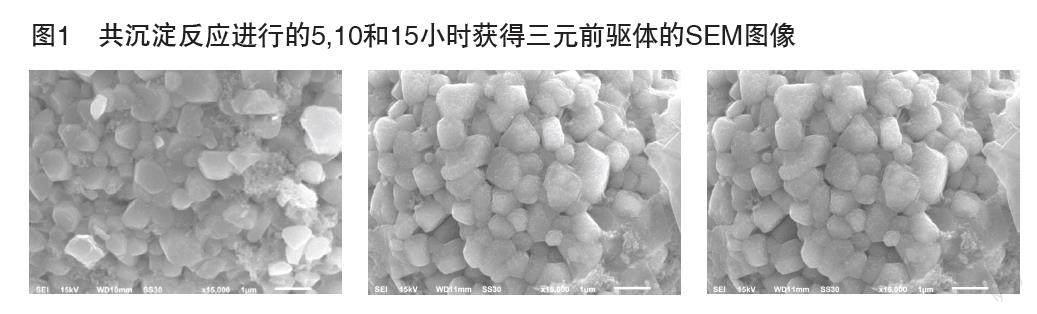

图1所示为共沉淀反应进行的前5,10,15小时产物颗粒的SEM图像。从图中可以看出,不同的反应时间状态下形成的颗粒粒径都是比较均匀的约为1-2um,在前15个小时的反应过程中,所形成的共沉淀颗粒的规整度有所增加。从表面形貌上分析,在反应进行5个小时之前,形成的共沉淀产物表面形貌都是比较粗糙的,这不利于下一步材料的合成。在反应进行到10小时到15小时,形成的共沉淀产物表面开始变得规整。进一步的,对不同反应时间获得的产物进行了振实密度分析。反应进行5小时,共沉淀产物的振实密度为1.31g/mL;反应进行10小时,共沉淀产物的振实密度为1.89g/mL。经过15小时的反应,振实密度提升到1.96g/mL。三元前驱体振实密度的提高有利于最终获得的三元材料性能的提升,通过振实密度随反应时间的变化可以看出,10-15小时为更优的反应时间。

4 结论

本文针对一种三元锂电池材料的回收方法,通过控制变量实验,对该种回收方法的最适宜反应条件进行了探究,对该种回收方法的工艺进行了优化,使其能够获得形貌和振实密度更适宜用于锂电池三元正极原材料生产的前驱体。对于萃取过程中出现了铜离子杂质,通过调节pH值的方式能够有效使铜离子形成的氢氧化铜沉淀并通过过滤方式除去。调整共沉淀反应时间会对形成的三元前驱体的形貌和振实密度造成影响,通过控制反应时间并进行样品分析,发现将共沉淀反应时间控制在15小时,能够获得形貌和振实密度更优的三元前驱体。通过本文的研究,对该种动力电池正极材料回收工艺进行了优化,使其在效果和效率上具备了一定大规模生产的价值,为当前动力电池回收技术提供了一种技术方案。

基金资助:国家重点研发计划项目:车载储能系统安全评估技术与装备(2021YFB2501500)

中国科协青年人才托举项目(2021QNRC001)

参考文献:

[1]WANG Y,LIU B,LI Q,et al.,Lithium and lithium ion batteries for applications in microelectronic devices:A review[J]. Journal of Power Sources,2015,286:330-345.

[2]ZHANG M,WANG L,WANG S,et al.,A Critical Review on the Recycling Strategy of Lithium Iron Phosphate from Electric Vehicles[J]. Small Methods,2023,2300125.

[3]Ren G et al. Recovery of valuable metals from spent lithium ion batteries by smelting reduction process based on FeO–SiO2–Al2O3 slag system. Transactions of Nonferrous Metals Society of China 2017,27,450–456.

[4]TANONG K.,COUDERT L,MERCIER G,et al.,Recovery of metals from a mixture of various spent batteries by a hydrometallurgical process. J Environ Manage 2016,181,95–107.

[5]ZHAN R,OLDENGURG Z,Pan L. Recovery of active cathode materials from lithium-ion batteries using froth flotation. Sustainable Materials and Technologies 2018,17,e00062.

[6]SONOC A,JESWIET J,MURAYAMA N,et al.,A study of the application of Donnan dialysis to the recycling of lithium ion batteries. Hydrometallurgy 2018,175,133–143.

[7]MENG Q,ZHANG Y,DONG P. Use of electrochemical cathode-reduction method for leaching of cobalt from spent lithium-ion batteries. Journal of Cleaner Production 2018,180,64–70.

[8]SHI Y,CHEN G,CHEN Z. Effective regeneration of LiCoO2 from spent lithium-ion batteries:a direct approach towards high- performance active particles. Green Chemistry 2018,20,851–862.