电弧炉炼钢的能量节约与利用

2016-10-14曾昭士

曾昭士

摘 要:节能降耗是当前社会发展的主题 ,余热资源的回收利用是节约能源和减少污染的有效途径之一。本文针对电炉能量消耗的特性,从已有的电弧炉炼钢的能量平衡关系出发,论述了预热废钢、余热发电、生产蒸汽、生产煤气余热回收利用方法,分析了其关键技术,并根据实际使用状况对不同余热回收方法节能降耗的效果进行了对比分析,对各企业开展余热回收利用、实现节能降耗具有一定的参考价值。

关键词:电弧炉炼钢;烟气余热;回收利用;余热发电;生产煤气;节能降耗

近年来,我国粗放的能源消耗正在一步步威胁我国的经济发展,节能减排成为当前社会发展的主题。钢铁企业长期以来被认为是废气排放量大、耗能高、污染严重的企业,而电弧炉冶炼在我国钢铁企业相当普遍,其生产过程中一方面要消耗大量的能源,另一方面电弧炉冶炼过程中产生的大量热量随烟气排出,既污染了环境,又造成资源的极大浪费。因此,在电弧炉炼钢作业中,对电弧炉炼钢过程中产生的高温烟气进行捕集并充分利用其余热,从而最大限度的提高电弧炉生产率和降低能源消耗,具有一定的社会效应和经济效益。

水冷为主,然而目前常用的投入工程应用的有废钢预热和余热回收生产蒸汽两种方式。

1 余热回收实现节能降耗可行性分析

随着电弧炉兑加铁水比例的增加、碳氧枪的应用和供氧强度的加大,在熔化及氧化期内炉气的生成量急剧增加,电弧炉在冶炼过程中产生大量的高温炉气带走大量的能量,电弧炉炉气携带的热量约为电弧炉输入总能量的15%,某些时段甚至高达30%以上,节能减排潜力巨大。因此有效回收电弧炉高温炉气将会产生巨大的经济效益与环保效益。

2 电弧炉能量消耗状况分析

传统的电弧炉炼钢以冷废钢为主要原料,考虑到冶炼过程升温、去气、去夹杂等冶金操作的需要,适当配加一定量的冷生铁以保证合适的脱碳量和熔池搅拌强度。随着电弧炉兑加铁水比例的增加,碳氧枪的应用和供氧强度的加大,电弧炉冶炼强度明显提升,电弧炉炼钢工序能量结构发生了重大改变:

1)过程的物理热和化学热的供应大大增加,使得电能的需求压力减轻,过程的速率明显提高;

2)由于铁水量的增加,同时造成炉气量与炉气带走的物理热与化学热增加。

因电弧炉炼钢广泛地采用了配加热铁水的方案,本文就配加50%热铁水作为典型工况,进行电弧炉能量收支平衡分析,并对炉气余热利用及其减排效果进行研究。以下采用吨钢水为标准分析电弧炉能量收入与支出。

2.1 电孤炉能量收入项

1)铁水物理热:铁水量为550kg,生铁的固体平均热熔为0.745kJ/(kg·℃),熔化潜热218kJ/kg,液体平均热熔为0.745kJ/(k·℃),计算得出的铁水物理热为652.8MJ,即181kWh;

2)化学反应热:电弧炉的化学反应热主要包括铁水与废钢中的元素氧化反应产生的化学热以及其他辅助燃料产生的化学热,经计算化学反应热平均为253kWh;

3)电能:在铁水比例为50%的条件下,根据国内电弧炉生产状况,平均需要提供170kWh的电能;

4)潜在化学热:潜在化学热是指脱碳反应后产生炉气中未能完全燃烧的CO的能量,根据铁水含碳量4.2%,脱碳反应中90%的碳生成CO,10%的碳生成CO2,能够计算得出CO量为48.5kg,再根据单位CO燃烧生成CO2的化学反应热9940kJ/k,计算得出潜藏在炉气中的CO化学热为482.2MJ,即134kWh。

2.2 电弧炉能量支出项

1)炉气化学热:炉气化学热是指脱碳反应后产生炉气中未能完全燃烧的CO的能量,因此同收入项中的潜在化学热相同,炉气化学热为482.2MJ,即134kWh;

2)炉气物理热:炉气物理热是指脱碳反应生成的炉气与电弧炉外混入的空气形成的高温气体排出电弧炉带走的高温能量。电弧炉炉气量为200-400Nm3,炉气温度为1200℃,将体积转换为质量单位,取炉气量为378kg,炉气的平均热熔为1.137kJ/(kg·℃),计算得出的炉气物理热为506.7MJ,即141kWh;

3)炉渣物理热;炉渣量为70kg,炉渣的平均热熔.为1248kJ/(k·℃),熔化潜热为209kJ/kg,计算得出的炉渣物理热为154.9MJ,即43kWh;

4)热损失:电弧炉炼钢过程的热损失主要包括冷却水带走的热量与高温电弧炉本体的导热、对流给热、辐射换热带走的热量。不同的炉型与冶炼条件热损失存在差别,平均热损失总量为24kWh;

5)钢水物理热:出钢钢水量为1000kg,钢水的固体平均热熔为0.699kJ/(kg·℃),熔化潜热为272kJ/kg,液体平均热熔为0.837kJ/kg·℃),计算得出的铁水物理热为1428.4MJ,即397kWh。

将以上对电弧炉能量收支的分析结果汇总,见表1、图1。

从能量支出中可以看出,除进入钢水中的能量外,其他部分的能量是可以回收利用的,总和为341kWh,而其中炉气带走的能量包括炉气化学热与炉气物理热,总和为274kWh,这部分是电弧炉余热利用的主要对象。

3 电弧炉炼钢的能量节约与利用

在高温炉气带走的能量中,炉气物理热为140kWh/t,化学热为134kWh/t。下面根据电弧炉炉气回收利用的四种方式(预热废钢、余热发电、生产蒸汽、生产煤气)的实际使用状况对电弧炉余热回收效果进行分析,从能量回收效率与减排环保方面进行对比研究。

3.1 四种电弧炉炉气余热利用状况

3.1.1 预热废钢

预热废钢是将电弧炉高温炉气通过与冷的废钢进行热交换,提高废钢进入电孤炉之前的温度,从而节省电弧炉冶炼过程中其他能量的输入,理论可以回收能量为140kWh。

根据如今主要的电弧炉的预热废钢效果,一般可以使预热废钢的温度提高400-600℃,其中预热废钢每提高100℃可节电15kWh/t,即相当于吨钢节电60-90kWh,平均吨钢节约电能75kWh。

3.1.2 余热发电

余热发电是利用高温炉气通过发电装置将炉气中物理热转换为电能,理论可回收能量为140kWh。

国内某企业利用2座150吨电弧炉炉气发电,正式投运后年可发电57.60×106kWh,供电51.80×106kWh。结合实际电弧炉的产量,平均吨钢可以节省电能91kWh。

3.1.3 生产蒸汽

生产蒸汽是利用高温炉气与水进行热交换来提供高温蒸汽,从而回收炉气中的物理热,理论可回收能量为140kWh。

国内某企业100吨电弧炉,利用余热锅炉回收电弧炉炼钢产生的高温炉气余热,每年可生产33.4万吨2.0MPa的饱和蒸汽,相当于每年节约2365吨标煤,结合企业实际电弧炉产量,平均吨钢回收能量为24kWh。

3.1.4 生产煤气

早期的电弧炉主要的原料是废钢,电弧炉企业不回收煤气。现如今随着电弧炉的原料条件与转炉相似,脱碳任务增加,炉气中的CO含量提高。电弧炉对炉气的回收利用可以采用回收煤气的方式,回收煤气主要是对炉气中的化学热进行利用,理论回收能量为134kWh。

煤气回收条件设定为w(CO)≥20%且w(O2)<1.5%,由于电弧炉炉气成分波动与炉气中CO含量较低,不能回收全部的CO,在高铁水比例条件下60%-80%的炉气能够被回收利用为煤气,平均吨钢回收能量为95kWh。

3.2 节能分析对比

根据以上对四种电弧炉炉气余热利用的分析,汇总不同方式下的能量回收对象、实际节能效果、理论能量回收量、能量回收效率,见表2。

根据以上对电弧炉余热利用四种方式的研究可以得出,现如今电弧炉企业较常见的预热废钢与余热生产蒸汽方式,分别节能75kWh/t与24kWh/t,具有一定的节能效果;投入较大的余热发电方式节能91kWh/t,节能效果较好;现极少被应用的生产煤气方式节能95kWh/t,节能效果好,能量利用效率高。

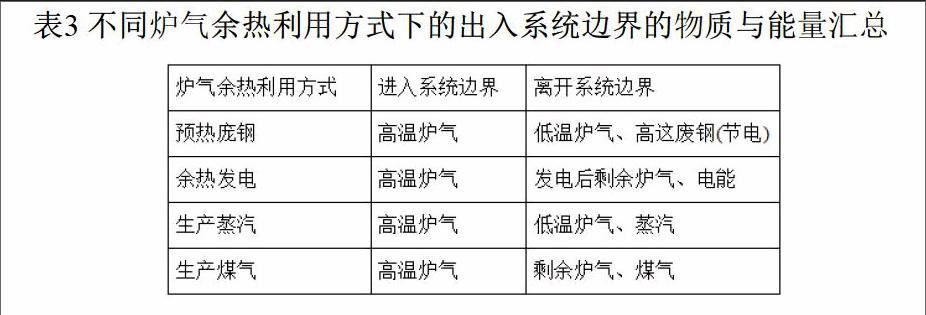

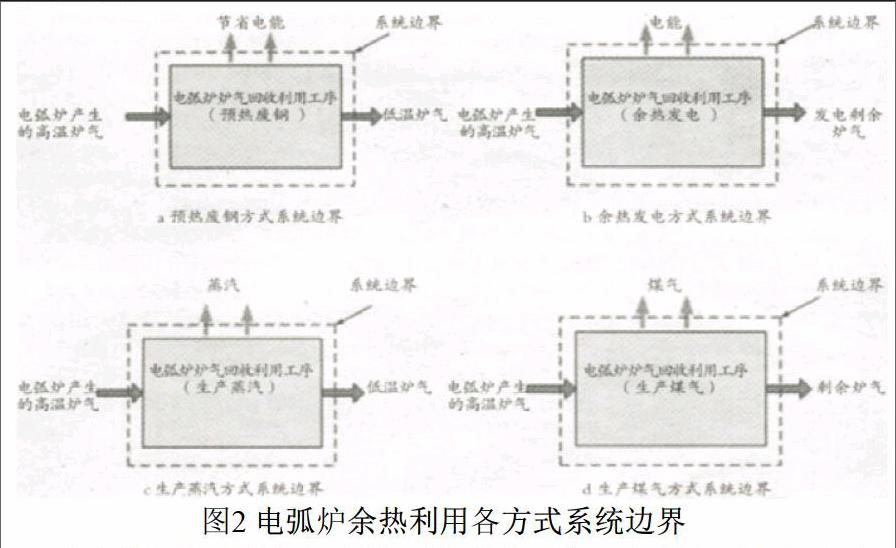

对电弧炉炉气利用的节能效果分析后,这里按照一定的系统界定的边界来分析不同余热利用方式前后物质与能量的变化情况。这里将炉气余热利用工序作为边界,因此这个边界的开始是电弧炉冶炼产生的大量高温炉气,最终是回收剩余的炉气与余热利用产品。四种余热利用方式的系统边界,如图2所示。

对于各种余热利用方式,汇总回收前后的炉气与能量回收产品,如表3所示。

3.3 余热利用的碳排放分析研究

温室气体对人类社会的危害日益严重,二氧化碳作为主要温室气体因排放量巨大而受到全社会高度重视。钢铁业作为二氧化碳排放大户,普遍存在能源利用率低、污染高、碳排放高的问题,节能降耗的任务更加艰巨。因此,本文在对节能效果进行分析的同时,也对CO2减排效果进行了研究。

其中排放因子指某种物料或产品单位质量产生的CO2排放量;计算时考虑各个承接工序间因损耗而产生的界面系数,并按照系统界定的边界确定钢厂总的产出物。企业统计数据时,一般是吨钢物料和能量消耗,必须转化为吨钢碳排放值(碳足迹),本文中吨钢的碳排放量是以标煤为计算标准,计算公式如下:

M碳=M标煤×EF标煤(1)式中,M碳为物料或能量消耗的吨钢碳排放量;M标煤为物料或能量消耗转换为标准煤的值;EF标煤为标准煤的碳排放量,(EF标煤=2.772kg/kg)。

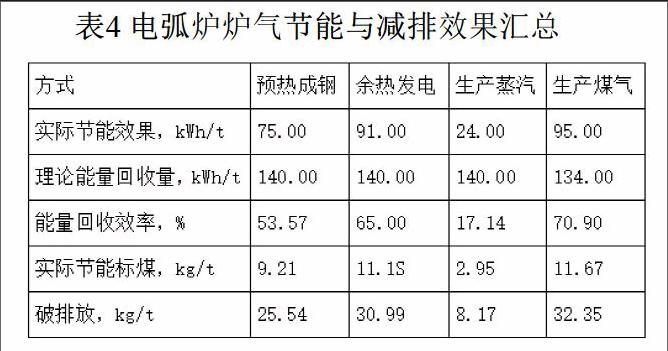

根据上述分析的节能状况,将节能效果转换为标准煤,再通过标准煤的碳排放量计算各种方式的碳减排效果,具体计算的节能与减排效果汇总,如表4所示。

从碳排放的角度出发,四种方式的碳排放减少量分别为:预热废钢方式降低碳排放量25.54kg/t,预热发电方式降低碳排放量30.99kg/t,生产蒸汽方式降低碳排放量8.17kg/t,生产煤气方式降低碳排放量32.35kg/t,综合评价四种方式,余热发电与生产煤气对降低碳排放效果较好。对于一个年产200万吨的电弧炉厂,若采用煤气回收的方式进行电弧炉余热利用,每年能够节省190×106kWh,降低碳排放量64.70×106kg。

本文是针对50%铁水比例的情况进行分析的。而如今国内的电弧炉生产过程中的铁水添加比例往往大于50%,电弧炉炉气的余热将更多,因此,电弧炉余热利用的节能与降低碳排放效果将更加显著。

4 结论

总之,电弧炉余热回收是钢铁行业在实施节能降耗、发展循环经济过程中的一项成功实践,其运行费用低并可长期稳定运行,能够取得一定的经济效益、环保效益和社会效益,具有很强的现实意义。文章分析了预热废钢、余热发电、生产蒸汽、生产煤气四种余热利用工况,通过回收利用的节能与减排效果分析,肯定了回收利用的实效性,并得出结论,具有一定的参考价值。随着炼钢企业电炉容量的扩大,电弧炉炉气的余热将更多,加之国家对节能减排要求的进一步提高,势必要求电炉烟气余热回收方式与系统应具有更高的安全性和经济性,因此,相关方面的研究还需不断深化。

参考文献

[1]宋艳慧,王莉莎,花皑.电弧炉余热回收的有效利用实现节能减排[J],工业加热, 2012, 41(6):51-53.

[2]贺道中,彭自胜,肖鸿光.电炉炼钢节能减排和清洁生产技术探讨[J].冶金能源, 2013, 32(2):37-40.

[3]郭军利,党文静.70t电弧炉烟气除尘兼余热回收系统的设计与应用[J].工业加热, 2016, 45(1):55-57.

[4]兰军鹏,徐启明,李海凤.100t电弧炉余热发电系统设计与实践[J].科技研究, 2014.