基于Fluent的高功率密度SEA热仿真设计与优化

2024-04-22范诗瑶赵铁军金纯旭

范诗瑶, 赵铁军,金纯旭

(沈阳工业大学 机械工程学院,沈阳 110870)

0 引言

随着类人生物机器人的发展,它们与人类有相同的关节布置,有望在生活环境中给人类提供帮助。在这种情况下,需要它们能高负荷操作,如抓取和运输重负荷物品等。然而,由于现有的类人形动物的关节输出功率较低,这些操作是困难的。因此有必要开发出真人大小的人形机器人,设计一个类人机器人比现有的机器人具有更高的关节输出功率,促进关节整体小型化、轻量化以提高关节的功率密度,其中可以采用给SEA电动机冷却的方法提高关节输出功率,可以通过结构紧凑以及对结构部件进行轻量化的设计实现减小关节整体质量。

现有的执行机构有电源(电动或液压)、冷却类型(空气或液体)、传动系统弹性(刚性或弹性)和传动系统类型(直接、谐波驱动、滚珠螺杆等)4个标准,其中最强大的解决方案之一是结合液压[1],液体冷却,刚性和直接驱动。这能够实现高功率质量和转矩质量比,现有的使用这类执行器的机器人包括波士顿动力公司的阿特拉斯、斑点、大狗和野猫,伯克利[2]的BLEEX和印度理工学院的HyQ。2009年Urata等[3]对电动刚性谐波驱动执行器进行液体冷却,以提高连续功率牵引比。使用这种驱动类型的机器人包括SCHAFT和Jaxon[4]。这些驱动器具有电动刚性谐波驱动执行器的优点和缺点,但在连续功率输出和转矩密度方面有显著提高。意大利罗马大学校园生物医学机器人系统实验室和美国莱斯大学机电一体化触觉界面实验室的Dino Accoto等[5]开发了新型高功率串联弹性执行器用于下肢可穿戴机器人中。2014年美国德克萨斯大学的Nicholas Paine等[6]的团队研制了一种轻而小的高机械功率输出的直线串联弹性执行器,结果表明,执行器的峰值输出功率为110 W,机械效率为77%。2019年德克萨斯大学奥斯汀分校的人类中心机器人实验室团队研制了一种新型液体冷却执行器并将其应用在高性能的双足机器人中[7],但其并没有设计详细的水道结构和确定最优水速。

针对如何提高SEA的功率密度的问题,本文对串联弹性驱动器的冷却外壳进行ANSYS Fluent 热仿真后,得到具体外壳的设计依据以及最优循环水速。水冷散热后,电动机温度降低,可以在连续输出力下长时间工作,同时在不超过电动机的最高温度下提高SEA连续输出作用力,间接提高了SEA的功率密度。 然后对SEA 的关键零部件进行ANSYS Workbench有限元分析,使SEA的质量降低,最终达到提高SEA的功率密度的目的。

1 电动机温升计算

由于本文主要研究的是冷却系统的不同边界下对冷却效果的影响,所以与电动机的内部结构是不相关的,因此可以简化计算模型,将除机壳外的电动机内部简化为内热源[8],在计算时加载同样的生热率,这样可以提高计算效率,计算模型如下。

1)表面散热系数的确定。

电动机机座壁向周围空间自然传热,其机壳、端盖外表面散热系数由式(1)求得:

式中:α为表面的散热系数;w为内壁的风速,本文研究电动机为水冷,则取w为0;θ为机壳或端盖外壁面的温度。

2)冷却水参数计算。

对于水冷永磁力矩电动机,冷却水和机壳是直接接触的,所以是按照对流的方式进行热量交换,其冷却的过程是强迫对流换热。对于截面都是矩形的冷却水道,它的等效水力直径可由式(2)计算:

式中:S为1个水道的截面积,C为单个水道口的周长。

冷却液流动的速度直接影响雷诺数的确定,雷诺数为按照等效水力直径d计算得到的。

式中:u为流体速度,d为等效直径,ρ为流体介质的密度,η为介质动力黏度系数。

一般认为雷诺数小于2300的流体为层流,雷诺数大于10 000的流体为紊流。介于中间的两种流体形态都有可能。在实际工程领域计算中,一般把这个区域流动形态当作湍流处理。当冷却水处于湍流状态,则应在水道的进水口和出水口设定好水力直径d和湍流强度I。湍流强度的计算式为

3)冷却水流速及进出口温差的计算。

当研究不同流速对电动机的冷却效果时,需要由专门水泵驱动电动机通水,水泵可以控制水的流量,根据流量和流速的关系,可以求出冷却水流速:

式中:u为水速,m/s;v为水道内的流量,m3/h;S为水道口面积,m2。

由于不同种类冷却的水道带走的热量不同,由式(6)可以计算出冷却水进口和出口的温差:

式中:ΔT为水进出口间的温差,Q为冷却带走的热量,ρ为流体密度,CP为流体比热容,V为水道内的流量。

为了便于对水道的结构进行综合选择,可以计算出各情况下水泵功率的大小。电动机冷却所需要水泵功率大小与水道进出水口压差和流速有关,水泵功率计算式如下:

式中:P为所需水泵功率;W;Vs为体积流速,m3/s;ΔP为进出水口压力差,Pa。

4)电动机热源分布。

根据本电动机实际工况将所有的损耗加在定子铁心上,温升计算时加载的生热率公式为

式中:PLoss为损耗值,W;v为体积,m3。

2 冷却结构仿真分析

2.1 冷却介质的选取

电动机冷却方式按介质可以分成风冷、油冷和水冷等。风冷靠电动机内部空气流动来散热,风冷具有成本低、维修简便且冷却系统结构简单的优点,但是散热效果较差并且通风损耗容易造成电动机效率低下[9]。液体冷却的主要方式为水冷,由于冷却结构的不同可以分为转子和定子冷却。水有比热容非常高的特点并且它不燃烧,但是要确保做好密封工作,排除渗漏的危险。液体冷却的另一种方式为油冷。油因为介电常数非常高,因此可以和温度极高的铁心和绕组直接接触进行冷却,但这就对油液的纯度有很大要求,如果纯度不高杂质过多会直接烧毁线圈。

对于SEA使用的永磁力矩电动机,运行时温升比较高,而水不仅传热能力强并且成本也不高。在保证做好密封工作的同时,本次电动机的冷却方式采用水冷。水冷系统的具体设计则需要考虑水道结构和流体进水口的速度等多方面因素。

2.2 水道形状的确定

常见的电动机水冷结构有机壳冷却结构、端盖冷却结构、机壳和端盖组合的冷却结构以及机壳、端盖与轴三者组合在一起的水冷结构。机壳端盖组合的水冷结构和机壳、端盖与轴三者组合的水冷结构在工艺加工制造上非常困难[10];端盖通水的水冷系统冷却效果虽然比机壳冷却效果强,但是不易实现水道密闭,有加工成本过高的缺点。因为机壳冷却结构有成本低、加工工艺简单可行且冷却效果好的优点,所以本次加工选择机壳水冷结构。

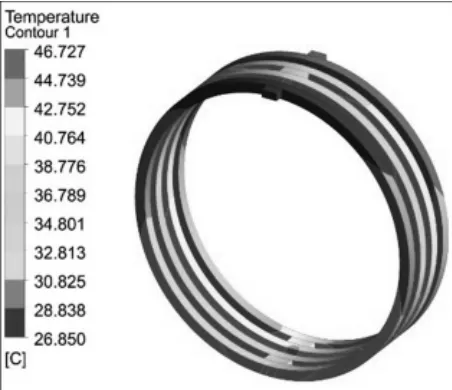

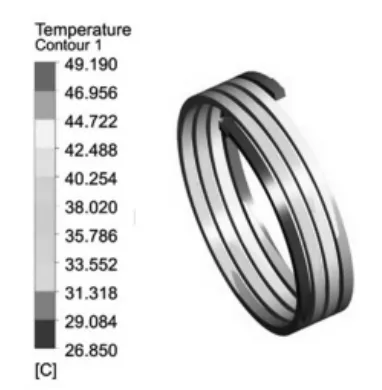

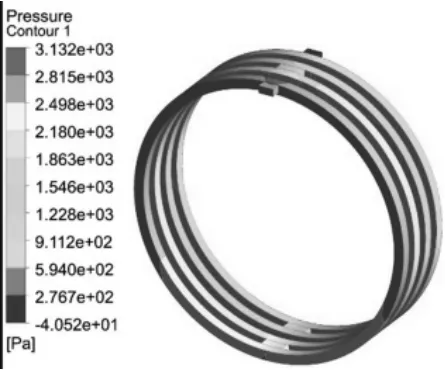

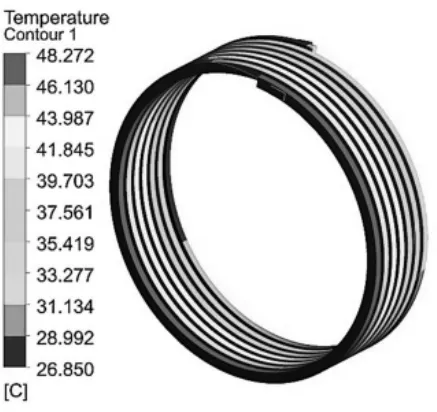

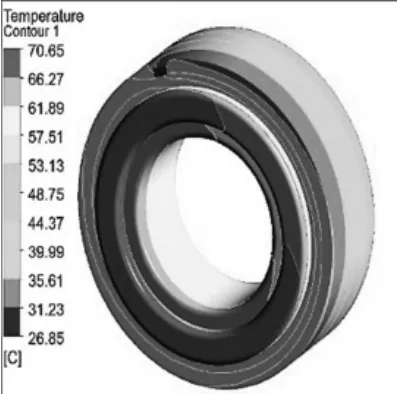

本节对比研究螺旋水道、轴向水道和周向水道3种不同冷却水道结构。螺旋型水道中水流由进水口流入,沿着水道的圆周方向一圈一圈绕流,至出水口流出。周向型水道中水流从入口沿圆周方向水路的两侧流去,流经180°合并一起沿水道向前流动,再反向流经180°后再一次合并后反复循环直至出水口。轴向水道中水流从进水口沿轴向方向,从水路的一端流向另一端,绕过间隙再次反向沿轴向流动并循环往复直至流出。为研究机壳水冷的具体结构,用Fluent软件分别计算在3种不同的冷却水道下,水道温升比较情况,图1~图3所示为入水温度为26.85 ℃、流速为1.1 m/s时水道温升图;图4~图6为不同冷却水道下的管流压降图。

图1 周向水道

图2 轴向水道

图3 螺旋水道

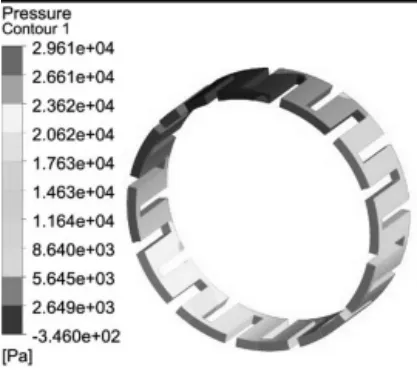

图4 周向水道(压降3172 Pa)

图5 轴向水道(压降29 956 Pa)

图6 螺旋水道(压降13 655 Pa)

根据电动机的最高温升情况可以看出,周向水道冷却效果最好,温升最低;轴向水道和螺旋水道冷却效果接近。根据压降图可以分析出轴向压降最高,因此对水泵要求功率最大,其次是螺旋水道和周向水道。因为SEA所用的电动机轴向长度较短,进出口两端压力大,对水泵要求也较高,所以不适宜采用轴向水道,轴向水道适合长径比比较大的电动机;而周向水道虽然温升最低,但采用多路进口和出口的设计会使制造工艺非常复杂,且会产生过热点,考虑SEA整体成本和综合因素,最终确定使用螺旋水道结构。

2.3 水道个数的确定

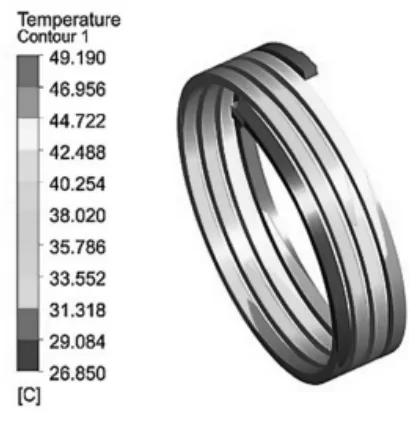

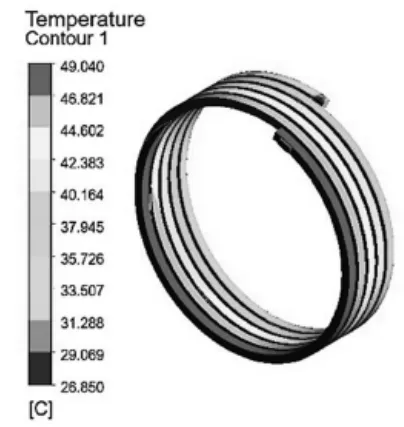

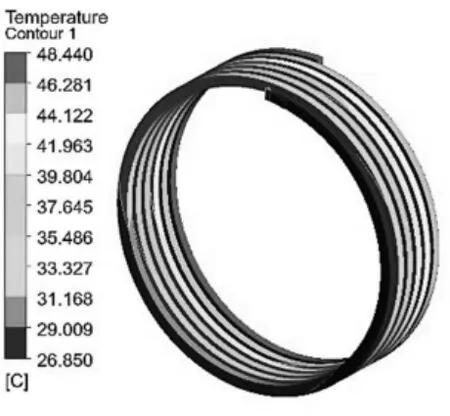

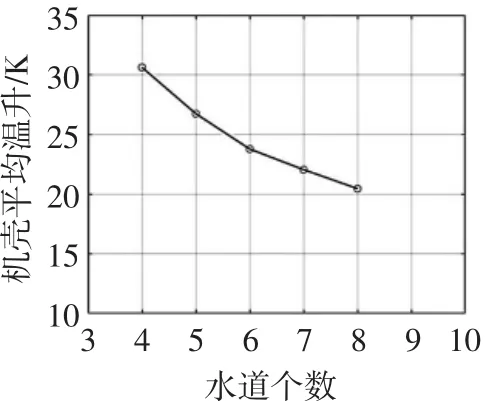

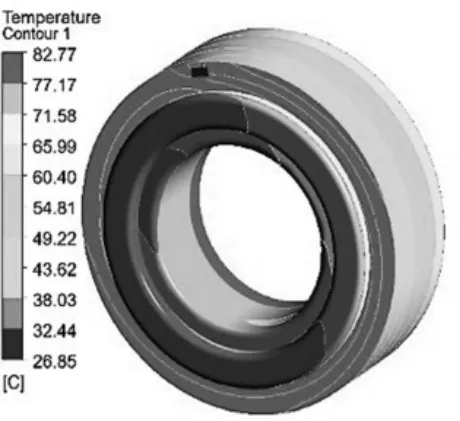

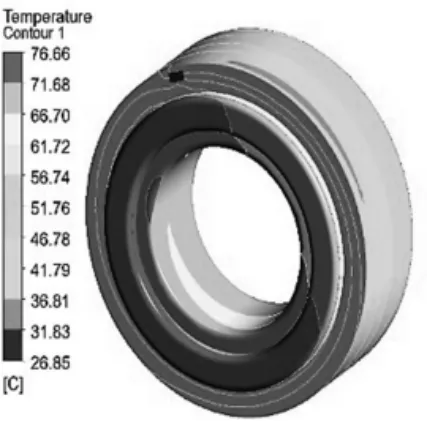

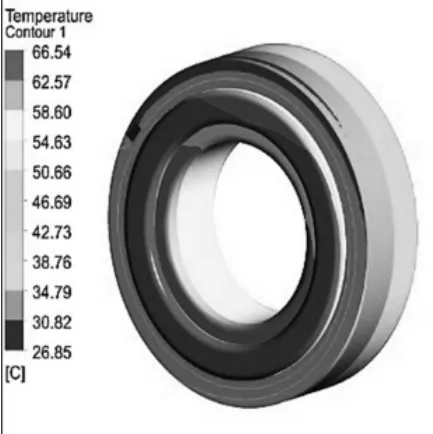

在设计螺旋型水道结构时,如何确定圈数是一个必须要考虑的问题。在水道流速同为1.1 m/s且散热面积基本一样的情况下,对螺旋圈数为4、5、6、7、8的5种情况进行分析对比,得出水道温度分布结果如图7~图11所示。

图7 4圈

图8 5圈

图9 6圈

图10 7圈

图11 8圈

如图12所示,当水道为4圈时,电动机整机最高温升最大,冷却效果最差;当水道为8圈时,电动机整机最高温升最低,冷却效果最好;但由于水套轴向长度的限制,且7圈和8圈温升变化不大已趋于稳定,所以选择螺旋水道圈数为7圈作为螺旋水道的设计。

图12 水道个数与机壳温升曲线

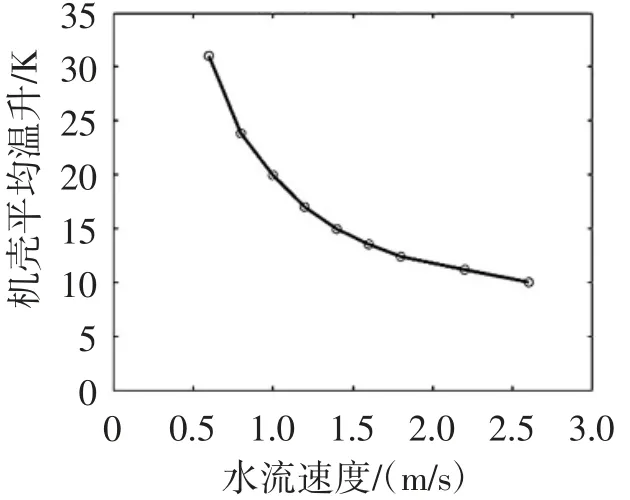

2.4 不同水速散热影响

在相同截面尺寸的冷却结构和一样的进水口温度的情况下,计算不同流速下的冷却性能,如图13~图18所示。电动机温度分布结果如图19所示,得出电动机整机温升的结果随着水流速度增大而减小,但不是水流速度越大,温升下降得就越多,在1.8~2.2 m/s范围内,电动机温升变化比较缓慢,说明冷却能力趋于稳定。由于流速过大会需要更大的水泵,进而引起能量损失[11],根据温升变化趋势和尽可能降低水泵功率要求,选取1.8 m/s为该螺旋型水道下电动机在此工况运行的最佳的冷却水流速度。

图13 水流速度1 m/s

图14 水流速度1.2 m/s

图15 水流速度1.4 m/s

图16 水流速度1.6 m/s

图17 水流速度1.8 m/s

图18 水流速度2.2 m/s

图19 机壳温升随水流变化趋势

根据以上Fluent 计算结果,确定水道形状为螺旋型水道,水道个数为7圈,最佳冷却水流速度为1.8 m/s。

3 SEA的轻量化设计

由于整个执行器需驱动器支架直接接触驱动大腿小腿连杆,所以驱动器支架要有足够的强度,因此采用40Cr材料。电动机外壳模块受力较小,因此可通过用铝合金材料同时减小构件厚度实现适当减重。后部连接件直接接触弹簧,需要承受弹簧压缩的压力,可以在保证结构强度的同时,通过铝合金材料减轻执行器后部连接件质量。电动机轴与电动机转子粘连,经过有限元分析采用铝合金材料可以满足零部件强度要求。

结构轻量化主要方法利用Workbench对重要零部件的静应力进行分析,再对零部件打减重孔,减小零件厚度和采用中空结构,对减重后的结构分析最大静应力是否小于材料的屈服强度;后部连接件通过打多个减重孔减轻;由于驱动器支架材料为40Cr,材料的密度大,因此采用挖减重槽和减重孔来减轻质量;电动机壳由于尺寸已经很紧凑,因此通过减小厚度来减重;电动机轴通过用中空结构可以实现质量减轻,如图20~图24为SEA重要结构的有限元分析结果。

图20 后部连接件应力

图21 驱动器支架

图22 SEA外壳

图23 电动机轴

图24 弹簧

优化后的结构的最大静应力均小于材料的屈服强度,因此改进的结构可以用于实际SEA加工。图25为经热仿真分析和轻量化设计后的SEA的结构图。

图25 SEA截面图

4 结论

1)本文基于Fluent对串联弹性驱动器进行热仿真,分析了3种水道对SEA散热的影响,确定使用螺旋水道结构后,接着分析水道的个数对散热的影响,确定7圈为最优;最后计算了不同的水流速度下的冷却效果,确定最佳冷却水流速为1.8 m/s。

2)对串联弹性驱动器的重要部件进行轻量化改进,并用有限元分析最大静应力证明高功率密度SEA的设计可以满足实际应用。