新型民用多孔介质燃气灶稳定燃烧可行性分析

2024-04-22王关晴涂华欣徐江荣

周 航,王关晴,涂华欣,徐江荣

(杭州电子科技大学能源研究所,浙江 杭州 310027)

0 引 言

传统的燃烧灶燃烧效率较低,燃烧过程中排放大量NOx和CO,严重污染环境。近年来,世界各国对废气排放污染物含量的限制标准日趋严格。多孔介质燃烧技术又称为PMC(Porous Media Combustion)技术,是最近十余年国际燃烧领域发展的一种全新的燃烧方式。与传统的预混合燃烧相比,多孔介质燃烧具有许多优点,燃烧速率更高[1,2]、温度梯度和污染物排放更低[3,4]。郭[5]等人对一种纯上进风燃气灶的引射性能进行了实验研究,通过气相色谱分析的方法确定了一次空气系数随着喷嘴前压力的变化规律。纪[6]等人设计一种带回热的新型节能燃气灶,即采用回热循环来提高燃气灶的热效率,利用燃烧后排走的高温烟气加热助燃空气,提高了燃烧效率和总的热效率。张[7]等人通过实验对天然气燃气灶在不同火焰燃烧条件的烟气进行采集,并且通过烟气分析仪进行测量,分析数据得出天然气燃气灶在家用条件下,能够释放出大量CO、NOx等有害气体。Herrera[8]等人通过结合不同的结构来提高燃气灶具的燃烧性能。Mishra[9]等人研究了当量比对燃气灶具的径向和轴向温度分布、热效率和燃气灶功率在5-10 kW范围内的排放的影响。Sharma[10]等人设计了一种用于煤油燃烧的多孔介质灶具,并考虑多孔结构和操作参数的影响,对其燃烧性能进行了实验研究。

综上所述,目前大量学者对新型燃气灶的开发已经非常广泛,但是对多孔介质燃气灶具的开发与研究尚且不足,论文利用自行搭建的实验装置系统,对新型民用多孔介质燃气灶的稳定燃烧可行性进行了实验研究分析。利用红外热像仪、烟气分析仪等装置,将燃气灶从点火到稳定的过程划分成为3个阶段,并探究了各阶段的燃烧特点和污染物排放规律,计算了该燃气灶具的热效率。该研究与结论将有助于新型民用燃气灶具的设计与开发。

1 实验系统与方法

1.1 实验系统

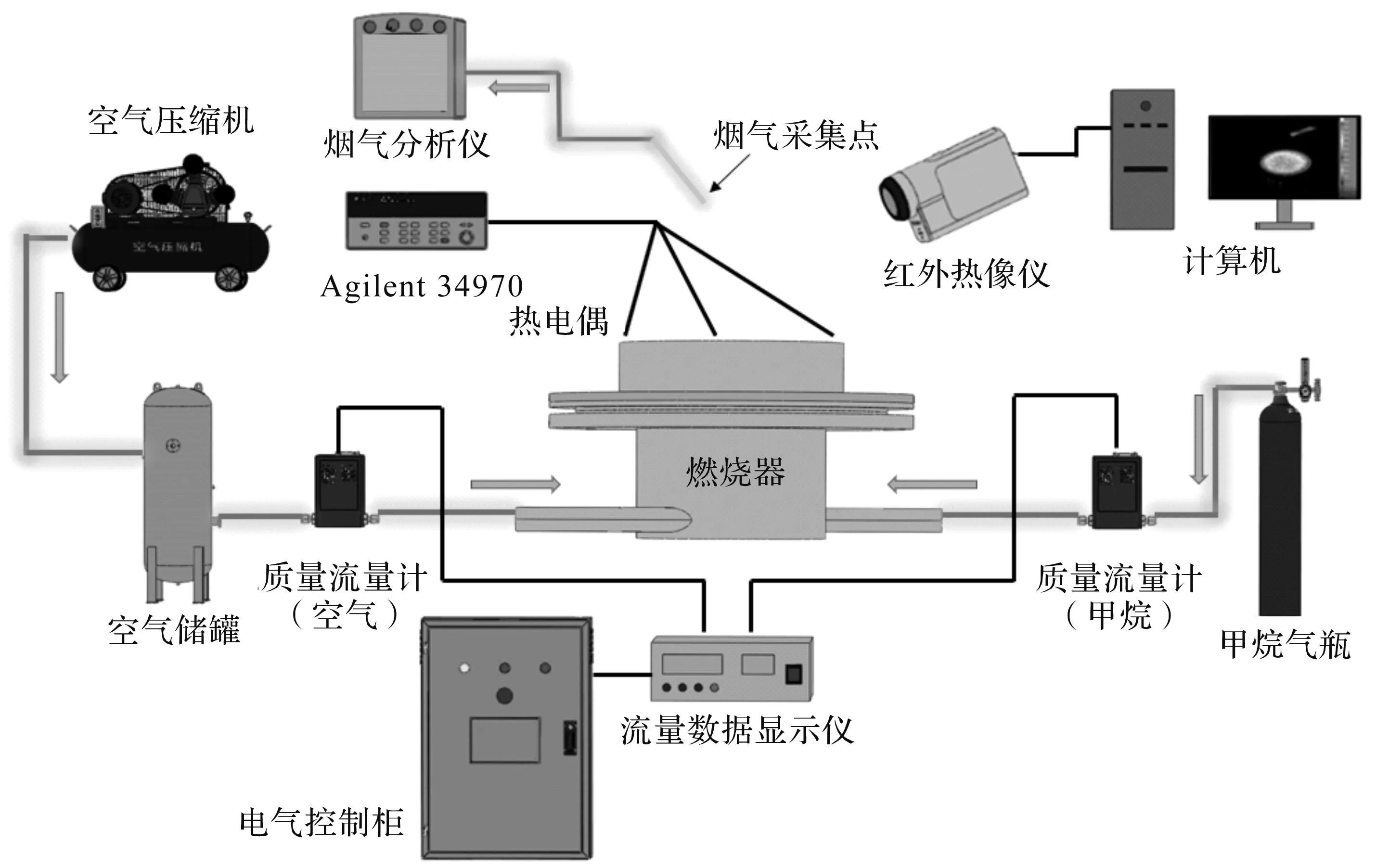

图1为自行的搭建多孔介质燃气灶系统。整套实验装置可以分为以下几个系统:气体供应系统、多孔介质燃气灶体、流量控制系统和数据采集系统。空气由空气压缩机加压并储存在空气罐中,甲烷由高压瓶提供,两者均由质量流量控制器控制和调节。燃气灶具的内径为100 mm,燃气灶具底部放置一块布风板,用以保证混合燃气均匀流动,SiC蜂窝板上方放置30 PPI与10 PPI的双层泡沫陶瓷。温度由K型铠装热电偶测量,多支热电偶测温端均匀放置在陶瓷泡沫燃气灶具表面,另一端连接到Agilent 34970数据采集仪,在计算机上记录热电偶的温度。

图1 多孔介质燃烧装置

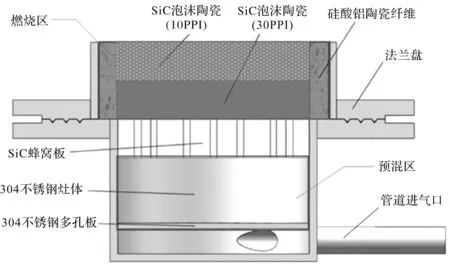

多孔介质燃气灶主体结构示意图如图2所示。此部分用以实现空气和甲烷在燃气灶具内的混合、预热、燃烧。燃气灶具主要分为预混区和燃烧区,中间的SiC蜂窝板为两区域的分界线,上侧为燃烧区,下侧为预混区。布封板利用通孔结构阻断燃烧区火焰向预混区传播,起到防回火作用。两部分通过法兰盘、保温棉垫片、螺栓进行压紧密封。

图2 多孔介质燃气灶截面图

图3 燃气灶具表面热电偶测点布置

预混区主要由304不锈钢多孔板和直径18 mm的花瓣状氧化铝小球构成。304不锈钢多孔板主要起支撑花瓣状氧化铝小球作用,花瓣状氧化铝小球能够增加空间复杂性和扰动系数,加强空气与燃气的预混效果。空气和燃气分别从两个管道通入,先通过不锈钢多孔板对燃气空气进行一次混合,然后在填充有氧化铝小球的空间再次进行混合。

燃烧区的结构则主要由两层SiC泡沫陶瓷组成,泡沫陶瓷与燃气灶具外壳之间填充有10 mm厚的硅酸陶瓷纤维保温棉。两层泡沫陶瓷孔隙率均为80%,上游层由30PPI的泡沫陶瓷填充,下游层由10PPI泡沫陶瓷填充。

1.2 实验方法

在实验中,由于火焰在不同的燃烧工况下,燃烧形态以及燃烧结果差别较大,为便于试验工况结果比较分析,实验中的特征参数确定如下:

(1)当量比

当量比(Equivalence Ratio)也称为“燃料系数”,其概念为一定量燃气完全燃烧所需要的理论空气量与实际供给的空气量比值,记作φ,计算公式如下:

(1)

其中(F/O)actual为实际燃烧的燃料空气质量比,(F/O)stoich为理论燃烧时的燃料空气的质量比。

(2)热负荷

热负荷(Firing Power,FP)表示单位时间内输入燃气灶具的热量,单位为kW,计算公式为:

(2)

其中qF为燃气的体积流量(Nm3/h),Q低为燃气低位发热量(Mj/Nm3)。

(3)燃烧强度

燃烧强度(Firing Rate,FR)表示单位时间内,在多孔介质层单位截面面积上燃烧所放出的热量,单位为kW/m2,计算公式为:

(3)

其中A0为多孔介质层截面面积(m2)。

为更好地衡量以及比较两种温度测量方法,使用t1表示热电偶测得的温度,用t2来表示红外热像仪测得的同一测点温度,比较两者的差异性,使用相对温度误差来表达,表达式如下:

(4)

若在同一个点,两种方法测得的温度相对误差小于5%,则测温差异较小。实验稳定状态的判断通过热电偶测得的实时温度数据进行判断,若燃气灶具表面各温度数据在5分钟内浮动不超过5 ℃,则认为多孔介质燃烧达到稳定状态。

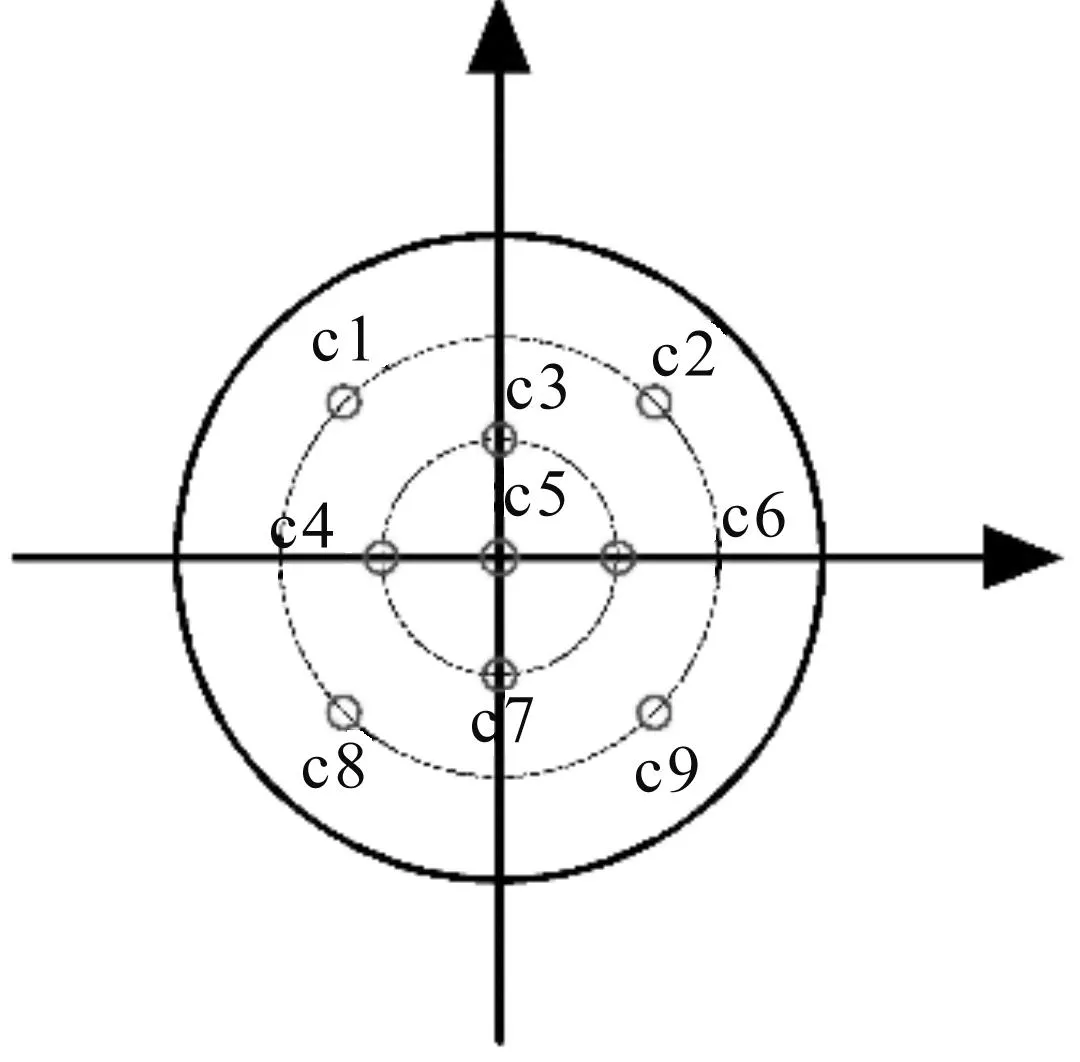

热电偶测温点分布如图所示,其中各点的位置分别为c1,c2,c3,c4,c5,c6,c7,c8,c9。

2 实验结果与分析

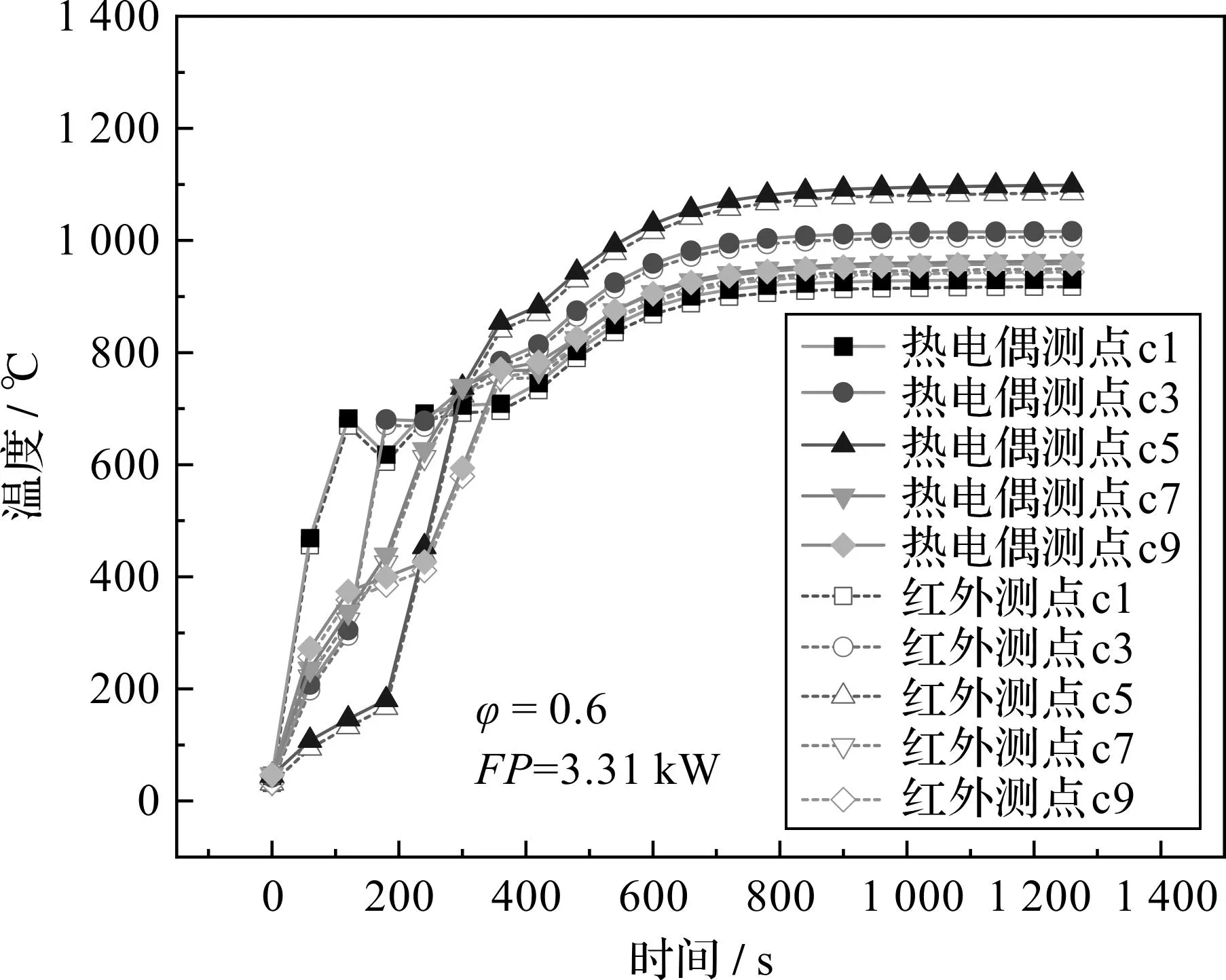

2.1 燃烧温度校核

选取测点c1、c3、c5、c7和c9作为温度校核测点,热电偶测温仪和红外热像仪测温对比如图4所示。整个燃烧过程中,热电偶与红外热像仪在各校核测点的测温曲线均非常接近。热电偶和红外热像仪在各校核测点测温的平均误差均在5%以内,说明两者的测得的温度差异很小。因此,红外热像仪所测温度可信度较高,实验采用红外热像仪替代热电偶测量多孔介质表面固体温度是可行的。

图4 校核测点温度随时间的变化

2.2 火焰燃烧过程阶段性分析

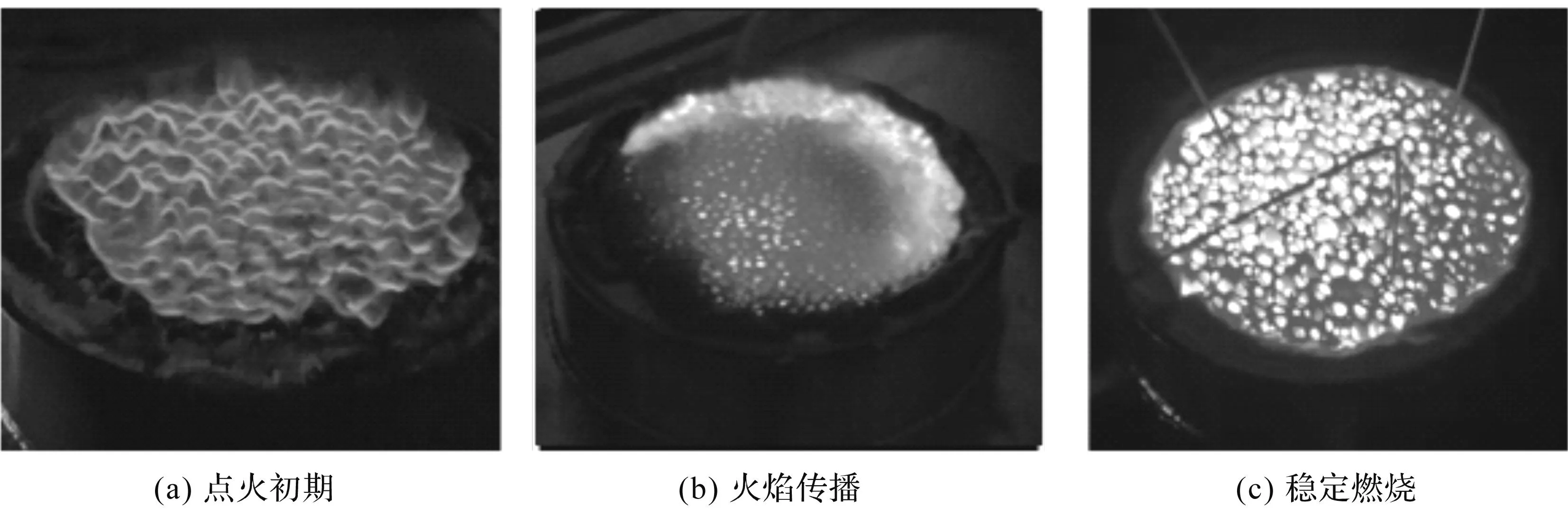

实验开始时,空气由空气压缩机提供,并储存在空气储罐中,它由质量流量控制器送到预混室中。甲烷由甲烷高压瓶供应,并在预混室中与空气混合。根据不同的实验要求,调节质量流量控制器调节气体流量大小。在点火方式上,考虑到多孔介质结构内存在猝熄效应,火焰很难在冷态时在多孔介质层内进行燃烧,所以选择在多孔介质表面层对预混气体进行点火。故本实验采用冷态启动方式,使用电子脉冲点火器于多孔介质层表面点火。在实验中,多孔介质燃气灶从点火到稳定一共要经历三个阶段:点火初期、火焰传播和稳定燃烧阶段。

点火初期的火焰主要位于多孔介质层表面,形态为自由火焰,颜色呈蓝色,极少数火焰在多孔介质层内燃烧,燃烧程度低,如图5(a)所示。这是由于冷态启动,导致初期多孔介质燃气灶具与环境温度相差不大,多孔介质层内部温度基本和室温一致,温度较低,且多孔介质比热容和热惰性较大,温度不易上升,不利于火焰向多孔介质层内扩展。火焰传播阶段的燃气灶具由于持续燃烧使得多孔介质层吸收热量得以预热,温度上升,猝熄效应减弱,通过辐射、导热、对流的方式使得热量得到传递,预热混合气,此时火焰燃烧速度大于预混气体流速,火焰能从多孔介质表面慢慢地向内部移动,如图5(b)所示。稳定燃烧阶段的多孔介质层温度达到较高水平,多孔介质内部的热对流、热传导和热辐射效果增强,对预混气体的预热效果增加,燃烧速度增大,燃烧温度提高。当达到稳定燃烧时,混合气体的流速和火焰燃烧的速度处于一个动态的平衡状态中,火焰稳定于多孔介质层中的一个平面,如图5(c)所示,此时温度稳定上升,如图6(c)所示。随着温度进一步提高,最终达到稳定阶段,燃气灶具表面平均温度达到最高,如图6(d)所示状态。

图5 燃烧各阶段实验图

图6 φ=0.62,FP=3.31 kW燃气灶具表面温度分布图

图6和图7分别是φ=0.62,FP=3.31 kW燃气灶具表面温度的红外拍摄温度与热电偶测得的温度图。结合两图可以看出,多孔介质燃气灶具在燃烧的前300 s内,多孔介质表面温度分布极不均匀,高温区域首先出现在一侧,随后逐渐扩散蔓延开来,直至铺满整个表面。在300-600 s的时间内,温度稳定上升,此时多孔介质层吸收热量温度升高,火焰燃烧速度提高,当火焰燃烧速度大于混合气体流速,火焰往上游移动,慢慢进入多孔介质层内部燃烧。随后进入稳定燃烧阶段。

图7 φ=0.62,FP=3.31 kW燃气灶具表面温度变化

2.3 燃气灶具污染物排放分析

在φ=0.62,FP=3.22 kW工况下,对燃烧过程中的污染物数据进行记录分析,如图8所示,在点火初期时,火焰未扩展至整个燃烧区,此时燃烧产生的CO排放量较低。燃烧传播阶段多孔介质层温度逐渐升高,但温度分布不均匀,温度梯度较大,产生一个CO排放高峰期。随着燃烧进行,多孔介质层温度逐渐升高,热量分布更加均匀,燃烧更加充分,CO排放急速降低,达到稳定后,CO排放量稳定于3 ppm左右。点火初期由于多孔介质内部温度接近室温,而CH4气体燃烧过程中产生的NO大部分为热力型NOx,故此时NO排放很低。随着燃烧继续进行,火焰进入多孔介质层内部,燃气灶具温度逐渐升高,导致NO生成量增多,排放量增加与温度升高趋势相同。当燃烧进入稳定阶段后,多孔介质层温度变得更加均匀,局部高温区域减少,NO呈现一个缓慢降低的趋势,最后稳定于18 ppm左右。

图8 CO、NOx和表面平均温度随时间的燃烧稳定性

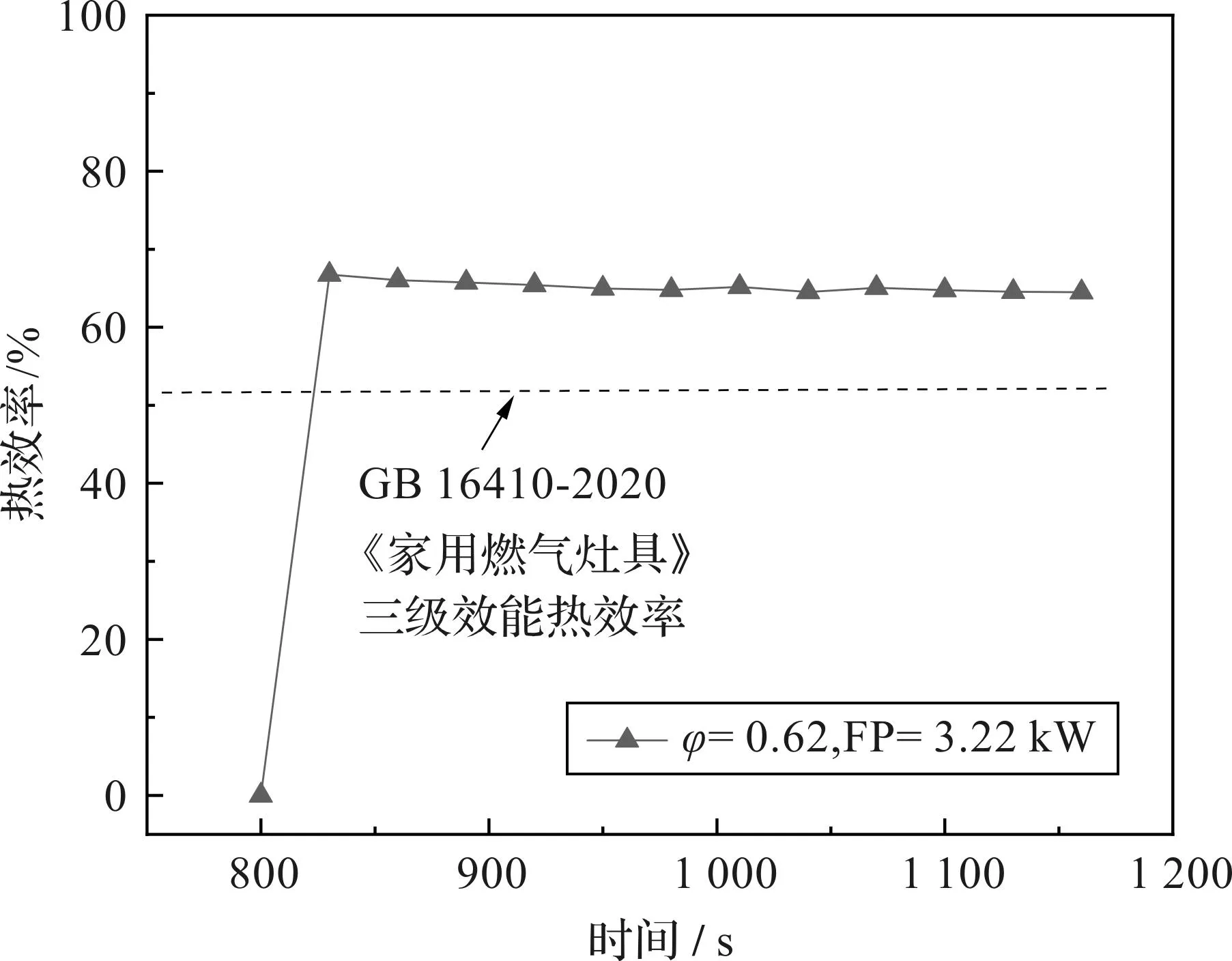

2.4 热效率分析

热效率是燃气灶具等热能转换装置衡量热能转换效率的无量纲指标,为实际转化所得的有效输出能量与总消耗能量比值,计算公式[11]为:

(5)

如图9所示,在控制当量比φ=0.62情况下,通过改变混合气体流速方式来改变热负荷大小,研究热负荷对燃烧热效率的影响。从图中可以看出,在水被加热的过程中,除开开始时的热效率为零外,其余的整个加热过程,热效率能够达到64%以上。在初始的一段时间内,由于水温与环境温度一致,吸收的热量几乎全用于水温的升高,后续时间的水温向环境空间传递一定热量,导致热效率有略微降低。总的来看,热效率几乎呈现出一条直线的状态,可以认为所设计的燃气灶具在工作时能稳定地对外做功。本文设计的燃气灶具热效率高于《家用燃气灶具》[12]中53%热效率的国家标准。

图9 燃气灶具的热效率稳定性

3 结束语

本文主要介绍了多孔介质燃气灶的燃烧过程。实验采用冷态启动方式,使用电子脉冲点火器于多孔介质层表面进行点火。根据各阶段特点,将燃烧过程分为三部分:火焰在多孔介质燃气灶表面辐射燃烧的点火初期阶段,火焰呈现浸没燃烧的燃烧传播阶段和温度基本保持不变的稳定燃烧阶段。燃烧污染物排放量极低,NO能够达到18 ppm左右,CO能够达到3 ppm左右。多孔介质燃气灶可实现高达64%的热效率。