复合破碎工作面回撤巷道围岩注浆加固

2024-04-22姬东

姬 东

(陕西陕煤韩城矿业有限公司,陕西 渭南 715400)

0 引言

在矿山建设中,辅助运输系统巷道服务年限较长,使得巷道长期受压变形严重,加之风化及水湿侵袭围岩表面,因而需要反复修缮保护。辅运大巷复修过程中,复合顶板变形严重,补打支护过程中易发生冒顶事故。因此,巷道复修具有很大的危险性,也一直是安全工作研究的重点[1-3]。对于井巷修复虽然取得了一些成功的经验,但由于施工周期频繁,时间较长,严重影响了矿井的接续生产,在保证安全生产的基础上,需要研究安全快速巷修复的新技术,尽可能缩短施工时间,提高施工效率[4-5]。

在松软破碎构造围岩中掘进巷道时,由于会打破巷道中原有的弱面非连续介质在松软破碎围岩体中的平衡状态,此时巷道围岩就会发生变形,释放出大量能量,进而扩大原本在巷道围岩中存在的弱面,从而产生新的裂隙[6]。松软破碎围岩体在动压扰动下会呈现膨胀、破碎、松软、大变形的特点,此时如果不采取合适的支护手段,将会使巷道围岩变形更加剧烈,使变形破坏后的巷道不能正常使用[7]。熊祖强等[8]采用研制的无机注浆材料结合层次分区注浆加固技术,得到浅部止浆层加固注浆的良好效果。徐香庆等[9]通过研制新型注浆材料对松软破碎围岩进行有效加固,保证了巷道的稳定性。冯志强等[10]通过硅酸盐对传统注浆材料进行改性研究,改进了材料本身自燃的安全性能缺点同时增强了加固的物理特性。孙健等[11]定量分析采面注浆加固后得到采面顶板沉降计算公式,在煤体强度最适宜的情况下,分析得出了采煤速率。吴怀国[12]通过实时检测硅酸盐改性聚氨酯加固材料的温度变化,发现其与传统材料反应时的温度变化不同。

基于以上特点,针对松软破碎构造围岩的一种常用补强支护方式进行注浆加固,即通过注浆加固有效改善破碎围岩的结构和性能,整体提升破碎围岩段的承载能力[13-15]。注浆加固时,在注浆压力的作用下,浆液进入破碎的围岩中,会使围岩内部的裂隙填满胶结,从而增强了围岩体的整体性,压缩围岩内部的裂隙变得更加紧密。注浆加固是一种增强围岩自身承载力为技术途径的工程,以改善围岩维护状态为目标。

采掘工作面末采阶段自割回撤通道围岩变形破坏与其他回撤方式不同,采区多采用预掘双回采通道和预掘单回采通道方式,而自割回撤通道的顶板压力分布、围岩控制和回撤工艺与前者有诸多不同,对于韩城矿区采用自割工艺的中稳顶板煤层,矿压显现特征较其他回采工艺略有不同。因此,通过合理有效的二次加固技术,解决综采工作面回撤通道围岩治理作业的难点。为了保证下峪口煤矿23308工作面机掘回撤通道在工作面贯通时顶板及煤壁的稳定性,联合渭南陕煤启辰科技有限公司研发煤矿加固煤岩体用硅酸盐改性聚氨酯材料SCPJG-2进行注浆加固处理,以提高其顶板抗压强度,缓解顶板下沉情况。

1 项目概况

下峪口煤矿23308工作面位于矿井二水平2-3采区北翼,南部与23306工作面采空区相邻,北侧为+300集中运输下山保护煤柱,23308工作面回风顺槽与23306采空区进风顺槽间距15 m,上部为23208采空区。采面为倾斜条带布置,顺槽设计可采长度991 m,切眼宽180 m。上部为2号煤层23206、23208、23210工作面采空区。工作面地表位置位于姚家埝以南,地貌为山地、沟谷、基岩裸露,地表标高为+740~+864 m,工作面底板标高+259.5~+311 m,覆盖层厚429~604.5 m。地表无村庄及其它建筑物。

工作面位于北山子向斜北翼,该区域地层产状总体呈一倾向W,倾角2°~6°,平均4°的单斜构造。工作面运顺整体位于背斜轴附近,煤层厚度偏薄,瓦斯相对值小,顶板岩性较软,裂隙发育,受应力作用较大,整体破碎;进顺相对位于向斜轴附近,煤层厚度趋稳,瓦斯相对值偏大,顶板岩性较软,裂隙次发育。工作面中部煤层平缓,浅部与深部煤层回采过程机头与机尾落差较大,中深部煤层起伏角度偏大。

该工作面煤层结构简单,3号煤层煤厚0.2~4.5 m,根据工作面两顺及切眼41个实际见煤点煤厚计算,工作面平均煤厚为2.4 m,为稳定的中厚煤层,煤层倾向295°。伪顶为泥岩,厚度为0~0.5 m,且由浅部向深部巷道顶板岩性颗粒逐渐变粗,为粉砂岩或细砂岩。顶板为粉砂岩,厚4.0~5.0 m,之上为中粒砂岩,灰白色,含大量云母星片,厚度大于10 m,在23308工作面深部煤层顶板为细砂岩,深灰色,以石英长石为主,粒度由上至下变粗,岩性硬度逐渐增大。底板为厚3.0~4.5 m的泥岩或砂质泥岩,黑色,结构致密,含植物根茎化石;只有靠近工作面中深部的区域煤层底板是厚度小于1.0 m的炭质泥岩,下面是黑矸石,中间夹有菱铁矿结核,滑面发育,厚4.0~4.5 m。

2 注浆材料及设备性能

注浆加固围岩体是采用特殊浆液将围岩内部的脆弱部分,通过浆液的化学特性改变围岩体的物理特征,利用胶结作用原理重新分布与围岩体内的脆弱部分,将此部分重新排列整合为一个完整的高强度围岩体,这样的重新胶结排列使得围岩体的整体性和其本身物理力学特性得到大大改善。试验研究表明,对围岩体进行注浆加固是一种最切实有效的技术方法,能有效提高围岩体自身承载力,这种方法能有效避免发生支护失效现象,有利于矿井安全生产。注浆加固层位为破碎围岩,由于破碎围岩松软低渗的特性,要求材料渗透性好,与岩石有较强的粘结性,加固材料强度要高,综合考虑本次注浆采用渭南陕煤启辰科技有限公司生产的双采煤矿加固煤岩体用硅酸盐改性聚氨酯材料(SCPJG-2)进行施工。SCPJG-2是特殊的2种组分组合的材料产品,由A组分特殊材料产品通过化学搅拌芯与B组分特殊材料产品迅速搅拌反应,产生强度高的聚合物体。此种聚合物粘结力较强,聚合物通过吸附于煤岩体上产生耐高压,抗剪切力和冲击力,对强酸强碱具有高效的免疫力。聚合物具有较高的流动性,易渗入煤岩体内部,具有防水发泡特征,对煤岩体内部的细小裂隙具有较好的填充性能。高分子材料不挥发有毒有害气体,具有极强的环保特性。特殊组分材料按照1:1的体积比通过双液注浆装置经过化学搅拌芯混合搅拌均匀后经过注浆管注入煤岩体中。煤矿加固煤岩体用硅酸盐改性聚氨酯材料性能效果如图1所示。

图1 材料加固效果Fig.1 Effect of material reinforcement

注浆加固设备采用气动注浆装置ZZQ-0.9/5。双液注浆装置注浆原理如图2所示。供风压力不低于0.5 MPa,供气量每分钟不低于4 m3。注浆管选用4′钢管做注浆管,花管每根长2 m,实管长2 m。采用人字形三通进行混合搅拌。抗震耐压力表使用160 Kgf/cm2规格型号为YK-1的压力表。高压胶管采用耐压值为5 MPa的D=13 mm的双层钢丝胶管,高压胶管用于进风。

图2 双液注浆装置注浆原理示意Fig.2 Grouting principle of double liquid grouting equipment

3 注浆加固施工设计

3.1 钻孔布置

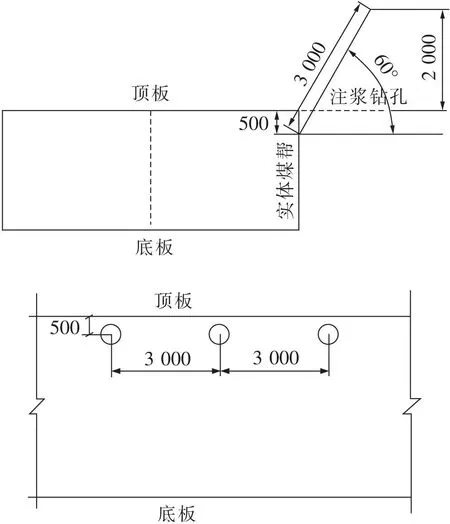

根据其他矿山的注浆经验,煤矿加固煤岩体用硅酸盐改性聚氨酯材料在“三软”煤层中的扩散半径一般为1.5~2.0m(可根据现场实际进行调整)。根据工作面顶板变形情况,本次施工对工作面80架至110架范围内破碎煤帮及顶板进行注浆加固。此次注浆采用间隔打孔注浆方式,考虑到“三软”煤层矿井工作面注浆经验煤矿加固煤岩体用硅酸盐改性聚氨酯材料的扩散半径一般为2~3 m,因此设计钻孔间距约3 m,设置一排钻孔。设计注浆钻孔直径42 mm,钻孔深度3 m,注浆管采用4′钢管,注浆管长度3 m,距孔口2 m注浆实管,孔内1 m注浆花管。通过封孔器连接花管和实管。图3为巷道注浆钻孔布置图,图4为注浆管及封孔示意。

图3 23308回撤工作面注浆加固方案示意Fig.3 Grouting reinforcement scheme of 23308 withdrawal working face

图4 注浆管及封孔示意Fig.4 Diagram of grouting pipe and borehole sealing

预注浆单孔注浆量1 250 kg,累计施工钻孔16个,共计20 t,保证实际注浆效果,达到稳定巷道的作用,并且可根据现场情况适当调整。施工现场供风量根据现场的实际情况每分钟不低于3 m3,供风压力不低于0.5 MPa,注浆压力不低于10 MPa。化学浆液的粘合时间主要取决于不同种类的材料进行注浆。从目前我公司已有的注浆材料特性和现场注浆经验积累来看,注浆从开始注浆到注浆完全扩散或渗透到被注浆载体上,通常需要5~10 min。

3.2 注浆顺序

根据井下现场的地质作业条件期间环境变化来设计注浆孔的注浆顺序。注浆期间随时观察注浆孔流浆量,动态调整注浆方式,对部分围岩体裂隙较发达的注浆孔,可临时采用间隔跳跃的注浆形式,根据流浆量的不同,避免浆液串流影响注浆效果,使均孔注浆量提高;采用先外围注浆再内圈注浆的方法,对面积较大的地段进行加固;采用间隔打孔+两轮注浆配合的方式,对比较破碎的围岩区域有较好的预注浆作用;一般在围岩体发育较好的区域,间隔打孔两轮注浆施工,利用浆液的扩散效应产生“止浆屏”,杜绝严重漏浆现象的发生,再将浆液注入较深处,形成新的更深层次的“止浆屏”,将深部围岩体逐层累加加固,确保浆液在设计注浆范围内逐步向围岩体裂隙扩散,达到整体加固效果。

4 效果性评价

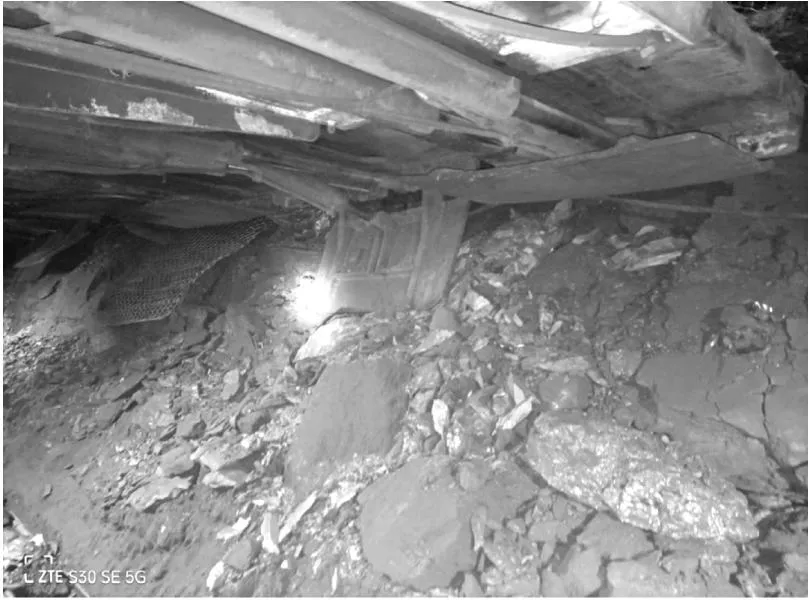

顶板注浆加固扩散后的浆液通过化学反应作用后将围岩体与支护顶板的锚杆粘合为一个整体,提高了围岩体的完整性,以及巷道顶板的稳定性,对于未施工区域加强锚杆施工提供了较为稳定的锚固环境,较好地管理巷道顶板,现场测量浆液在注浆孔周边扩散范围为2 m。根据图5分析,下峪口煤矿23308回撤工作面岩性赋存厚度中等偏薄顶板,工作面顶板上会有阶段性悬顶落矿压降现象,以此种中等稳定顶板作为基础顶板的特征。

图5 注浆加固前工作面示意Fig.5 Diagram of working face before grouting reinforcement

在综采工作面末采阶段,采动后应力再平衡过程会影响回撤通道顶板稳定性,回撤通道帮部和顶板位移会明显增大,工作面顶板变形破坏,甚至会出现煤壁片帮严重、顶板局部冒落、液压支架压死等问题。如图6中圆框中所示,注浆加固的浆液充满破碎围岩内的裂隙通道,使得围岩破碎范围大大降低,增强了围岩的整体稳定性。注浆后煤壁平直,破碎围岩裂隙布满蜘蛛网状浆液,裂隙扩展顶板区域浆液扩散半径为4 m,顶板成型轮廓符合安全生产标准化要求,施工产生的浮矸量和落矸量减少,处理矸石的时间缩短,施工作业周期降低,较原施工时间缩短50%,提高了施工效率。

图6 注浆加固后围岩效果示意Fig.6 Surrounding rock effect after grouting reinforcement

5 结语

对裂隙岩体进行注浆加固,其实质是通过注浆使岩体结构面的力学特性得到改善,浆液扩散沉积对破碎岩体形成固结并充填裂隙。同时,胶结作用的发挥,提高了裂隙岩体的抗剪切能力,同时也提高了围岩体物理机械强度。实践表明,将注浆加固机制与岩体锚固机制结合起来,可以显著增加岩体的强度、刚度以及稳定性。下峪口煤矿23308回撤工作面的围岩质地较为松软且裂隙发育,依据工作面顶板注浆加固现场情况,注浆加固改善围岩物理力学参数,增强围岩体自承力,在岩体内部形成承载结构并提升顶板管理水平,能够为后续该矿区此类型条件下的巷道围岩加固提供技术支撑。