同忻煤矿窄煤柱宽度留设及围岩控制实践

2024-04-22徐青云李硕森孙浩杰赵晓渝

贺 雄,冯 剑,徐青云,李硕森,孙浩杰,赵晓渝

(山西大同大学 煤炭工程学院,山西 大同 037001)

0 引言

随着煤矿机械化和智能化水平的不断提高,矿井的生产能力和效率得到了显著提升,但采掘接替紧张现象在多数矿井中仍普遍存在[1-2]。为提高资源采出率和延长矿井生产服务年限,留窄煤柱沿空掘巷布置方式成为我国多数矿井工作面的主要布置方式之一[3]。然而,煤柱宽度过小会导致承受上覆岩层能力不足,易发生失稳破坏,造成巷道变形和漏风;而煤柱宽度过大则会导致大量宝贵煤炭资源滞留井下,严重影响煤炭资源回采率[4]。因此,合理的护巷煤柱留设宽度是决定沿空掘巷成功实施的关键因素之一[5]。

以同忻煤矿8311工作面为工程背景,建立特厚煤层沿空掘巷窄煤柱力学模型[6],采用理论公式计算煤柱合理留设宽度范围。同时,选取数值模拟手段对该工作面护巷煤柱的合理留设宽度进行分析,最终对煤柱留设宽度进行工程验证[7],以期为相似地质条件下的施工提供参考。

1 工程概况

1.1 地质背景

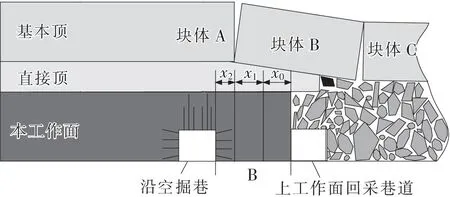

同忻井田位于大同煤田东北部,处于大同向斜的东翼,位于口泉断裂带北部。同忻井田位于大同煤田东北部,处于大同向斜的东翼,位于口泉断裂带北部。8311工作面位于井田西部三盘区的西南部,地面主要由山梁组成。工作面北部为实煤区,南部为三盘区8309工作面的采空区,东部为三盘区盘区大巷,西部是同忻煤矿与马脊梁煤矿井田的边界[8]。该工作面开采3-5煤层,煤层厚度9.16~17.98 m,平均煤厚为14.91 m,煤层倾角为0°~4°,平均为2°。5311巷回风平巷采用矩形断面5 m×3.95 m(宽×高)。巷道对应地面标高+1 307.2~+1 420.6 m,煤层底板标高+818~+848 m。8311工作面5311巷道布置如图1所示。

1.2 沿空巷道变形失稳分析

8309工作面开采过程中,受其上覆岩层破断回转扰动影响[9-10],煤层中的沿空巷道表现出强烈的矿压显现,给支架等巷道支护设备带来多次冲击破坏。顶板发生弯曲下沉时,煤柱帮则会因压缩而发生变形破坏,严重威胁井下工作人员以及工作面的安全生产[11-12]。

2 护巷煤柱稳定性理论计算

护巷煤柱合理留设宽度的大小影响相邻巷道的稳定性以及煤炭资源的回采率[13-14]。采用极限平衡理论进行计算,得出护巷煤柱的合理留设宽度。

塑性变形区均会存在于护巷煤柱的两侧的部分区域中,其中一侧为采掘工作后形成的采空区。窄煤柱的弹塑性变形区如图2所示,塑性区的宽度为x0,x1。

图2 窄煤柱的弹塑性变形区示意Fig.2 Elastoplastic deformation zone of narrow coal pillar

通过极限平衡理论公式计算煤柱宽度,煤柱的合理留设宽度B为

B=x0+x1+x2=5.59~6.45 m

(1)

其中,采空侧煤柱塑性变形区范围

(2)

式中,x1为安全稳定系数,取0.3。

x1=(x0+x2)(30%~50%)=1.29~2.15 m

(3)

其中,侧压系数

(4)

式中,x2为锚杆支护有效长度,x2=2 m;m为采高,m=14.91 m;μ为泊松比,μ=0.23;φ0为内摩擦角,φ0=30.96°;K为应力集中系数,K=1.5;γ为上覆岩层容重,γ=25 kN/m3;H为埋深,H=470 m;C0为内聚力,C0=4.3 MPa;Pz为支护阻力,Pz=1.86 MPa。

由极限平衡理论公式计算得出最小煤柱宽度为5.59 m,结合以往工程实践得出的结论,极限平衡条件下区段煤柱的宽度应不小于沿空巷道护巷煤柱的宽度。为了更好地确定沿空掘巷护巷煤柱的最佳留设宽度,采用3DEC软件进行数值模拟研究,并模拟分析工作面采场顶板的破断特征[15-17]。

3 护巷煤柱合理留设宽度数值模拟分析

3.1 数值计算模型的建立及参数选择

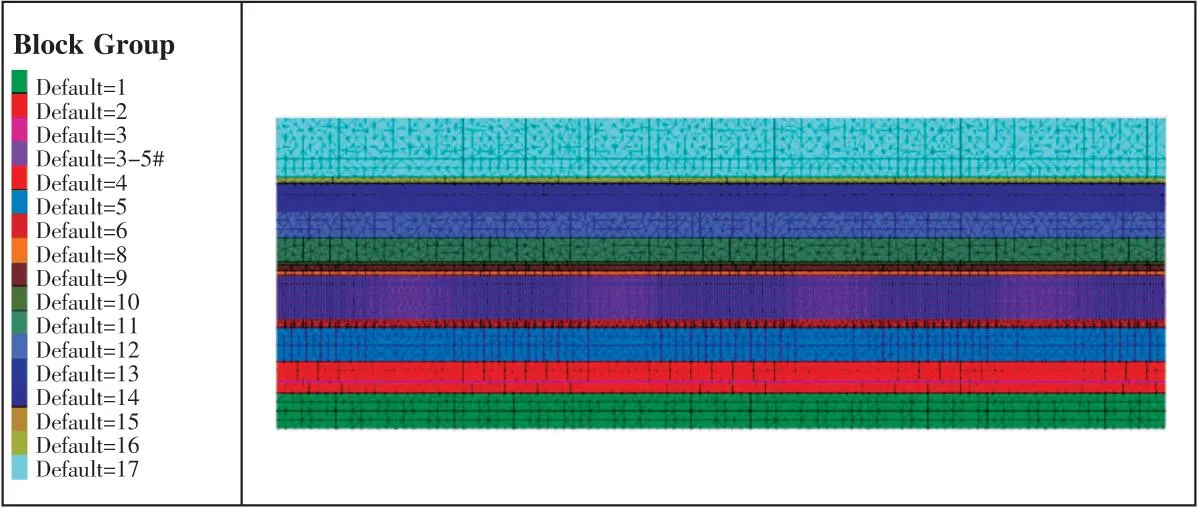

根据同忻煤矿的生产地质条件,建立如图3所示的数值模拟模型,模型沿工作面推进方向长度为100 m,沿工作面方向长度为300 m,竖直方向高度为105 m,工作面长度为130 m。模型底部边界固定,左右边界水平方向位移固定。模型上边界施加14 MPa的均布载荷相当于上覆岩层的压力,侧压系数为0.3。煤体采用基于摩尔库伦准则的本构模型[18]。

图3 数值模拟模型Fig.3 Numerical simulation model

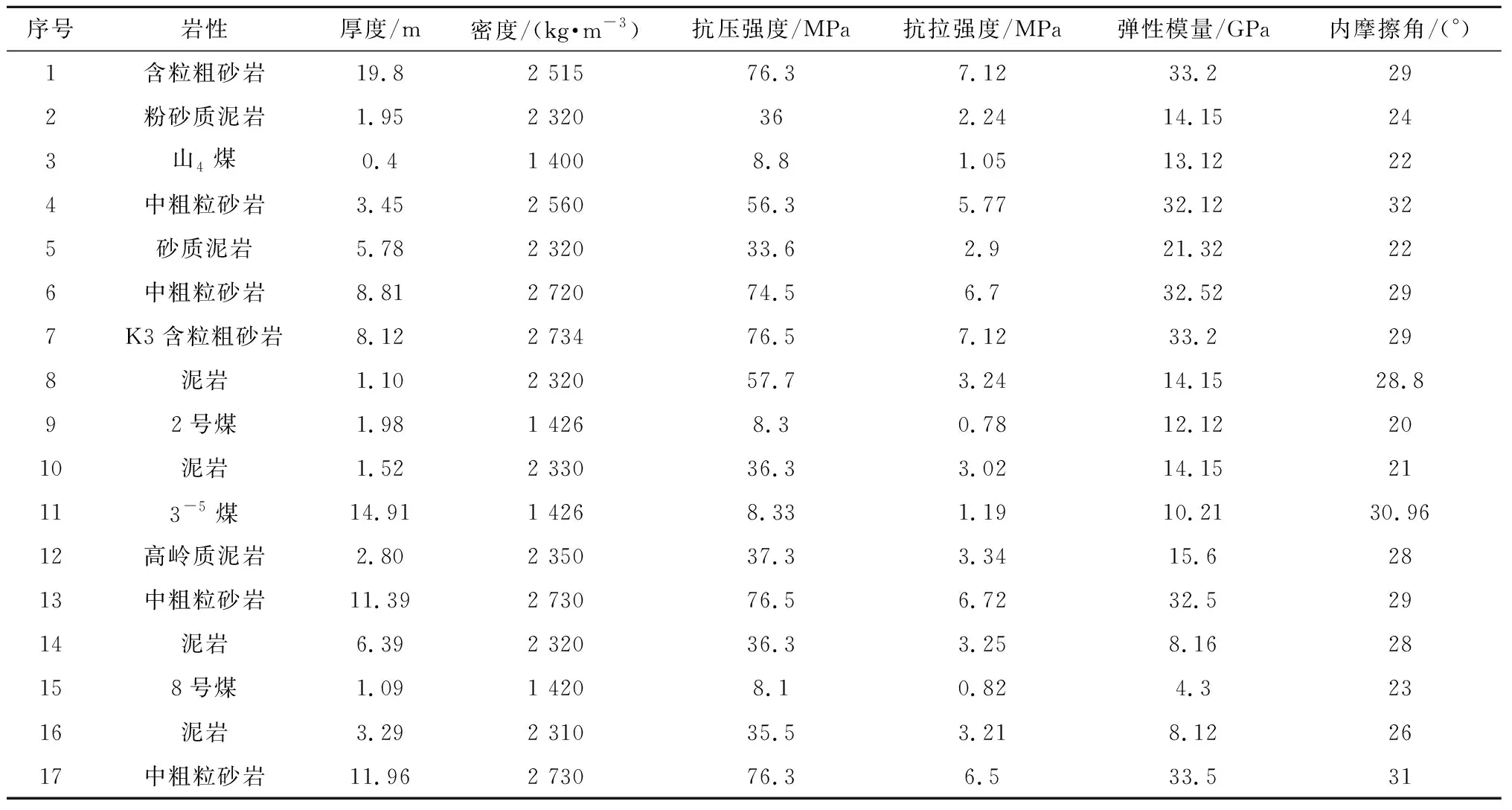

根据地质力学及相关资料,模拟所需的岩层力学参数和接触面力学参数,8311工作面岩石力学参数见表1。

表1 顶底板的力学参数Table 1 Mechanical parameters of roof and floor

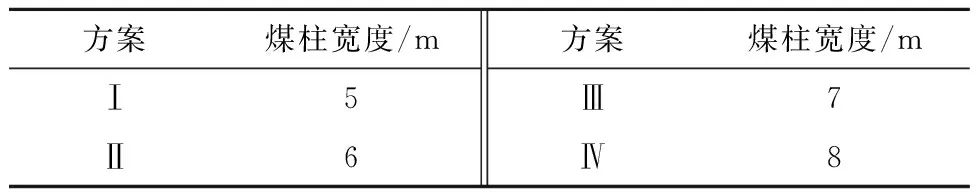

3.2 数值模拟方案设计

上覆岩层破断回转扰动影响,沿空巷道的矿压显现强烈,巷道位置应处于应力降低区,基本顶的断裂位置对煤柱留设的宽度和巷道留设的位置具有重要意义。

根据已有资料及以上研究可知,工作面回采后形成的侧向支承压力峰值到采空区边缘的最大距离是8 m。结合理论计算得出煤柱宽度,合理的煤柱宽度留设范围为5~8 m,表2设计了4个模拟方案,分别模拟留设不同宽度煤柱的塑性区、应力及位移变化规律。数值计算时,巷道均为无支护状态。

表2 模拟方案Table 2 Simulation scheme

3.3 不同煤柱宽度下巷道围岩塑性区特征

对留设不同煤柱宽度下5311回风巷道进行开挖,得到如图4所示围岩塑性区分布特征。

图4 留设5~8 m煤柱5311巷道塑性图Fig.4 Plastic diagram of 5311 roadway with 5~8 m coal pillars reserved

可以看出,煤柱宽度为5 m时,整个煤柱均发生塑性变形破坏,并且塑性破坏区大部分相互贯通,煤柱承载区较弱,巷道顶底板和两帮变形严重,使得沿空巷道安全存在隐患,此时煤柱已丧失承载能力。煤柱宽度为6 m时,煤柱较为稳定,受到冲击较小,6 m的煤柱已经可以承受巷道掘进所产生的超前支撑压力,可以保证沿空巷道的安全使用。煤柱宽度为7~8 m时,随着煤柱宽度的增大,其内部的稳定核区宽度也进一步扩大。煤柱的承载能力增强,对沿空巷道围岩改善显著。综合考虑工作面煤炭回采率和煤柱承载性,确定当煤柱宽度为6 m时最合理。

3.4 不同煤柱宽度下巷道围岩垂直应力特征

图5为垂直应力云图,不同煤柱宽度下巷道围岩垂直应力分布特征如图6所示。

图5 留设5~8 m煤柱5311巷道应力图Fig.5 Stress diagram of 5311 roadway with 5~8 m coal pillars reserved

图6 不同煤柱宽度下巷道围岩垂直应力分布特征Fig.6 Vertical stress distribution characteristics of roadway surrounding rock under different coal pillar widths

从上述的应力云图和不同煤柱宽度垂直应力分布图可以看出,当煤柱宽度为5 m时,上覆岩层的压力增大,煤柱应力峰值太小,其承载能力有限,最终导致煤柱破坏失稳。当煤柱宽度为6 m时,相邻巷道围岩应力集中程度减小,煤柱上的应力逐渐向两帮转移,煤柱结构较为完整且能实现相对稳定。当煤柱宽度为7~8 m时,随着煤柱宽度的增加,煤柱上的垂直应力峰值不断升高并且转移向着采空区侧,煤柱所承受的压力峰值与煤柱宽度为6 m时大体相近。

通过对5~8 m不同宽度煤柱垂直应力进行分析,当煤柱宽度为6 m时,煤柱垂直应力基本对称分布于煤柱中心,且煤柱内出现稳定承载区,能满足支承上覆岩层重力的要求。

3.5 不同煤柱宽度下巷道围岩变形量特征

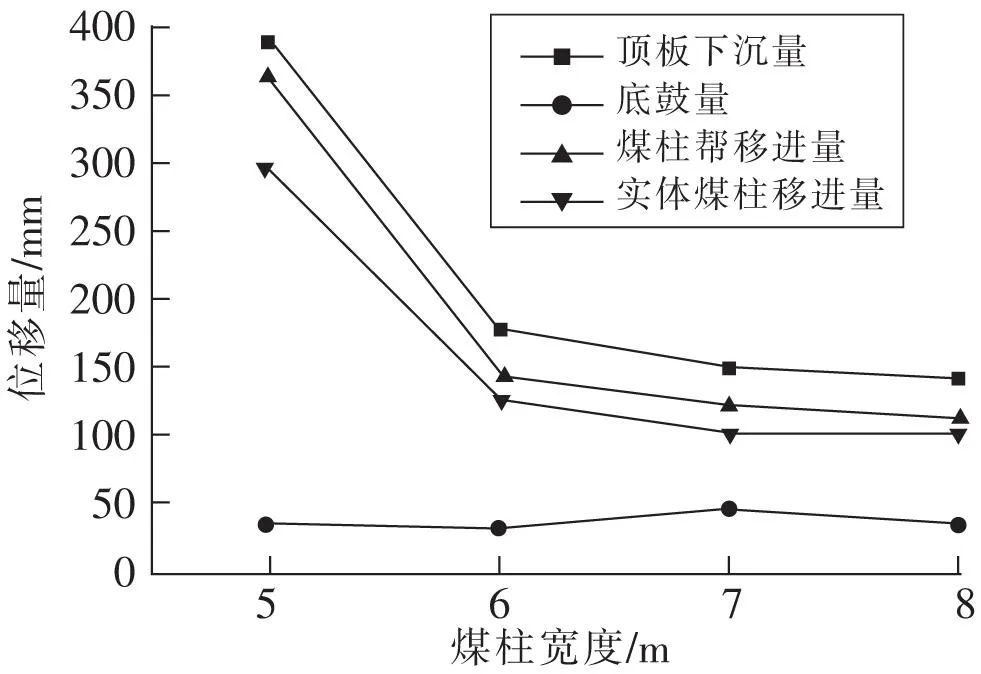

图7为不同煤柱宽度的巷道位移,巷道围岩变形量如图8所示。

图8 不同煤柱宽度下巷道围岩变形量Fig.8 Deformation of surrounding rock in roadway under different coal pillar widths

由上述的巷道位移图和留设不同煤柱宽度下巷道围岩变形量分析得知,随着煤柱宽度的增加,顶板和两帮的变形量逐渐减小并且趋于平稳。当煤柱宽度为5 m时,煤柱破碎区较大,顶板和两帮的变形较为严重,不建议采用;当煤柱宽度为6~8 m时,顶板和两帮的变形趋势相对平缓。

由上述分析可知,留设6 m及以上宽度煤柱时,能够保证煤柱的稳定性,同时也可有效抑制巷道围岩变形。综合考虑工作面煤炭回采率和煤柱承载性,确定煤柱宽度为6 m时最合理。

4 工程实践

4.1 顶板破断特征

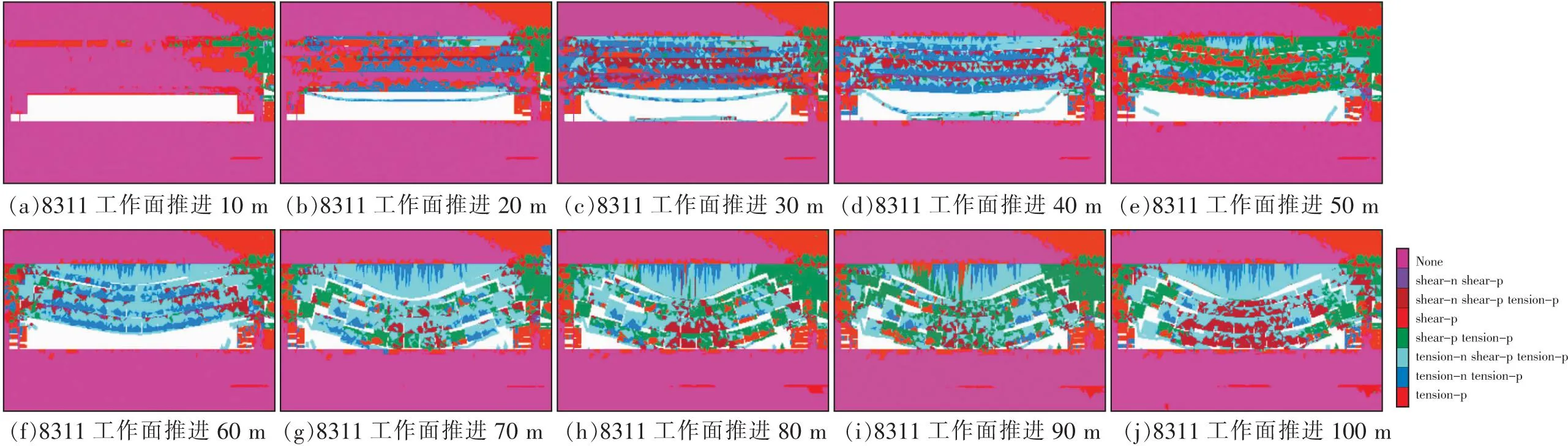

沿工作面开采,对留设6 m煤柱稳定性进行分析,得到围岩塑性区分布特征,如图9所示。

图9 8311工作面推进10~100 m围岩塑性图Fig.9 Plastic diagram of surrounding rock for advancing 10 m to 100 m of 8311 working face

当煤柱宽度为6 m时,沿工作面以10 m的速度进行开采,随着工作面向前推进,从围岩塑性图结果分析,当工作面推进到20 m时,下位坚硬顶板在煤柱上方断裂并出现旋转下沉,此时留设的6 m煤柱受损程度较小。随着工作面继续推进,下位坚硬侧向顶板旋转下沉量增加,煤柱上所承受的支承压力随下位坚硬顶板的跨度增大而增加。

当工作面推进到70 m时,第1层坚硬侧向顶板旋转触底,形成弧形三角块结构。煤柱上的应力逐渐向两帮转移,水平方向上煤柱中部塑性区范围逐渐减小,煤柱两侧均存在一定范围的塑性破坏,留设宽度为6 m的煤柱总体较稳定,可以保证工作面的安全开采。

4.2 支护参数

4.2.1 支护断面设计

综采工作面沿空掘巷为8311工作面的5311回风巷道,巷道支护断面设计如图10所示。

图10 巷道支护断面设计Fig.10 Cross section design of roadway support

4.2.2 顶板支护

顶板锚杆采用φ22 mm×2 800 mm左旋无纵肋螺纹钢,间排距为800 mm×900 mm。顶板锚索采用φ21.8 mm×8 300 mm钢绞线锚索,间排距为800 mm×2 700 mm。

4.2.3 巷帮支护

帮锚杆采用φ20 mm×2 500 mm左旋无纵肋螺纹钢,间排距为900 mm×900 mm。采煤帮锚索采用φ21.8 mm×6 300 mm钢绞线,间排距为900 mm×900 mm。煤柱帮锚索采用φ21.8 mm×4 300 mm钢绞线,间排距为900 mm×900 mm。

4.3 支护效果

为了评估5311回风巷留设的6 m护巷煤柱掘进期间巷道的变形情况,在沿空巷道中布置测站,对巷道表面变形情况进行监测,巷道位移变形量观测结果如图11所示。

图11 5311沿空巷道掘进期间围岩变形量Fig.11 Deformation of surrounding rock during excavation of 5311 gob-side entry

监测结果表明,从巷道掘进开始到50 d时期内,巷道围岩变形量持续增大,在50 d左右基本达到稳定状态,其中顶板最大下沉量为128 mm,实体煤帮和煤柱帮的最大移近量分别为113 mm和152 mm,最大底鼓量为76 mm。煤柱帮最大移近量明显大于实体煤帮最大移近量,说明沿空巷道两帮煤体变形破坏呈现不对称现象,煤柱帮的变形破坏程度大于实体煤帮。

5 结论

(1)通过极限平衡理论,计算得出8311工作面沿空掘巷护巷煤柱最小留设宽度应为5.59 m。

(2)采用数值模拟软件,对比了5~8 m不同煤柱宽度条件下沿空巷道的掘进情况,对巷道变形特征以及塑性区、位移量和应力分布情况进行分析,进一步确定了护巷煤柱的最佳宽度为6 m。

(3)根据工程实践监测数据可知,在设计的支护方案下,5311回风巷道顶板最大下沉量为128 mm,实体煤帮和煤柱帮的最大移近量分别为113 mm和152 mm,最大底鼓量为76 mm。巷道围岩变形得到有效控制,能够为下一区段护巷煤柱宽度的留设及支护方式的确定提供依据。