煤矿短壁工作面水力压裂顶板弱化试验*

2024-04-22刘兴安

刘兴安,韩 彪,魏 斌

(1.陕西神木神源煤炭矿业有限公司,陕西 榆林 719000;2.中煤科工开采研究院有限公司,北京 100013;3.天地科技股份有限公司开采设计事业部,北京 100013)

0 引言

水力压裂是近年来我国煤矿应用较多的一种坚硬煤岩体处理技术,在坚硬顶板处理等方面得到越来越广泛的应用。采用水力压裂弱化坚硬顶板是近几年来研究和应用的一个新方向,该方式具有安全、经济、环保等优点,并且可以在工作面回采前进行超前预裂,不影响工作面生产,可显著提高工作面开采效率。

近年来,随着陕西省神木市部分矿井资源枯竭,为了提高矿井资源的回收,部分煤矿对大巷煤柱及井田范围内的边角煤进行回收,以创造更高的价值。但在工作面布置上切眼长度较短,回采期间受煤柱影响,工作面采空区顶板无法充分垮落,给工作面回采造成安全隐患[1]。针对某矿ST5201短壁工作面回采期间受煤柱支撑,采空区顶板承压较小,不易垮落,悬顶长度有时甚至超过100 m,易造成采空区顶板垮落不及时,当采空区面积较大时一次性垮落,造成人员伤亡和设备损坏的风险[2]。针对短壁工作面坚硬顶板不易垮落的问题,结合工作面实际情况,对该工作面进行了水力压裂顶板弱化试验。为此,通过ST5201工作面水力压裂放顶进行现场试验分析,以期为类似顶板条件的水力压裂应用提供参考。

1 水力压裂顶板弱化试验

1.1 试验区域顶底板情况

陕西省神木市某煤矿正在开采5-2煤层;煤层厚度3.04~4.06 m,平均3.5 m;不含或局部含一层夹矸,一般小于0.25 m。煤层厚度3.35 m,采用综合机械化采煤工艺开采。煤层直接顶为中粒砂岩和细砂岩,厚度23.5 m;老顶为粉砂岩,厚度5.35 m,如图1所示。煤层埋藏深度为12~129 m,为典型的浅埋深、坚硬难垮落顶板条件。

1.2 试验区域巷道支护情况

1.2.1 顶部锚杆、挂网支护

锚杆采用MSGLW-335/20 mm×2 200 mm无纵肋螺纹钢锚杆。前期锚杆布置以巷道中心点为基点,向右偏200 mm打设一根锚杆,锚杆间排距1 000 mm×1 100 mm,锚杆排列形式为矩形;后期锚杆布置以前期最左侧锚杆为基点,间排距1 000 mm×1 100 mm布置锚杆,锚杆排列形式为矩形,每根锚杆使用一支CK2360型树脂锚固剂进行锚固,托盘采用150 mm×150 mm×8 mm高强弧形托盘。前期使用金属网规格为4.8 m×1.2 m,后期使用金属网规格为3.5 m×1.2 m,金属网用φ6 mm钢筋制作,网格为120 mm×120 mm,网与网之间相互搭接不少于100 mm,为便于网片搭接合理,网片搭接处使用14#铁丝拧结牢固。锚杆垂直岩面,托盘密贴岩面,悬挂前探梁吊环的锚杆外露丝露出螺母的长度为30~50 mm,不悬挂前探梁吊环的锚杆外露丝露出螺母的长度为10~50 mm。

1.2.2 顶部锚索支护

锚索采用φ17.8 mm×7 500 mm 矿用同心钢绞线锚索,呈“矩形”布置。第1根锚锁安设在距右帮2 m处,间排距为2 000 mm×3 000 mm,每排共3根锚索,前期每排布置2根锚索,每根锚索使用2支CK2360型树脂锚固剂进行锚固,托盘采用300 mm×300 mm×15 mm高强弧形托盘。巷道开口处、贯通处及四岔口处按双排锚索支护,支护范围不小于10 m,间排距2 000 mm×2 000 mm。

1.2.3 帮锚支护

巷道两帮如出现片帮或裂隙,必须及时使用专用长把工具清掉片帮煤,清理好退路,并立即对此段帮部进行帮锚支护,支护范围要大于此段范围前后各5 m。煤柱侧采用无纵肋螺纹钢锚杆支护。

1.3 水力压裂技术介绍

水力压裂过程是指内部液体压力作用与岩体裂纹使其开裂并向外部扩展的过程,水力压裂技术被广泛的应用于石油、天然气等各个工业领域[3]。在煤矿坚硬顶板弱化方面,水力压裂技术是指在钻孔设计压裂段内放入封孔器,将高压水长时间持续注入岩体,使岩体产生裂隙,多钻孔多次预压裂使裂隙导通,达到使坚硬顶板弱化的效果,弱化特征主要表现在岩体出水、顶板有响声等方面,使采空区顶板垮落能够分层次,缩短初次来压和周期来压步距,达到减小或消除坚硬难垮落顶板对工作面回采危害的目的[4]。

1.4 水力压裂弱化顶板方案

1.4.1 切眼水力压裂

切眼处的水力压裂钻孔布置分为长孔L、短孔S、加强孔J,各孔型在剖面空间上位于不同的高低层位,以确保裂隙有足够的扩散半径,较好的破坏岩石完整性,在工作面回采期间采空区顶板能够及时冒落充实采空区。钻孔布置及钻孔剖面如图2(a)所示。长孔L、短孔S、加强孔J这3种钻孔布置于工作面前帮,钻孔朝向工作面回采方向,该设计方式为了避免水力压裂施工期间破坏巷道内的支护强度。压裂钻孔L,钻孔长度35 m,倾角为20°;压裂钻孔S,钻孔长度30 m,倾角为30°;压裂钻孔J,钻孔长度25 m,倾角为40°。

图2 水力压裂顶板弱化钻孔布置平、剖面图Fig.2 Plane and profile of borehole layout of hydraulic fracturing roof weakening

1.4.2 工作面水力压裂

工作面在两顺槽端头超前支护区域各布置钻孔A 2个,钻孔S 3个,主要针对坚硬顶板工作面两顺槽隅角在工作面初次来压前冒落不充分设计。ST5201短壁工作面推进过程中顶板垮落存在不连续性的风险,顺槽增加布置B孔和C孔2种孔型,对ST5201短壁工作面顶板进行弱化处理。钻孔布置及钻孔剖面如图2(b)所示。压裂钻孔A,钻孔长度40 m,倾角为30°;压裂钻孔B,钻孔长度40 m,倾角为20°;压裂钻孔C,钻孔长度40 m,倾角为30°。

2 试验效果监测分析

2.1 压裂前后钻孔窥视对比

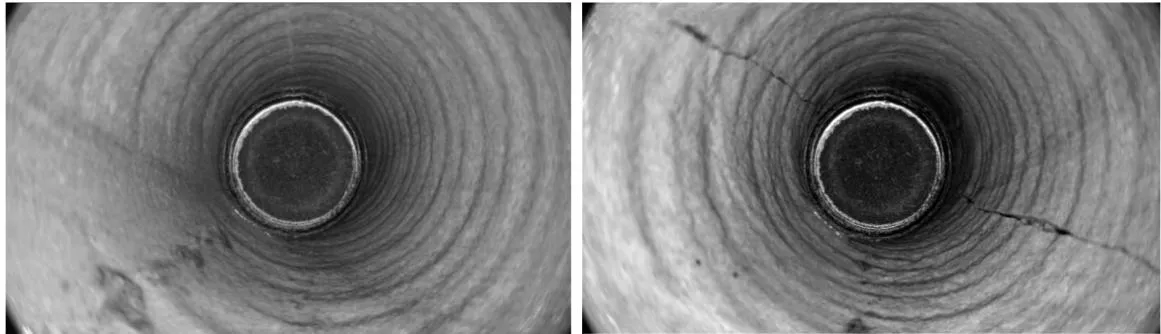

利用钻孔电视成像仪对压裂钻孔压裂前后进行观测,如图3所示。通过压裂前后对比可以看出压裂前该段顶板较为完整,压裂后该段岩层裂隙较为明显,证明水力压裂可以有效破坏顶板的完整性。

图3 压裂前后钻孔窥视图Fig.3 Peeping of borehole before and after fracturing

2.2 水力压裂效果分析

水压记录仪压力曲线如图4所示。由图可知,在高压水的作用下当水压大于岩体该处的抗拉强度时,岩体将发生破坏,在该处产生裂隙,并逐渐扩展,可以从图中直观的读出,裂隙的起缝压力和扩展压力。压裂曲线呈现分段状,这表明压裂位置是分段移动的,达到分层压裂的目的。随着压裂位置逐渐靠近孔口,岩体的受力环境改变,抗拉强度降低,水压逐渐减小。裂隙能够在相对恒定压力的作用下不断扩展,曲线呈现极其紧密的锯齿状,表明裂隙每次都以相对较小的尺寸不断延展[5]。

图4 水压记录仪压力曲线Fig.4 Pressure curve of hydraulic pressure recorder

从现场压裂效果看出,当压裂至孔口位置15 m时,距施工地点10 m附近的钻孔及此范围内的锚杆、锚索均有水流出,可以判定压裂裂隙的扩展范围约为10 m,形成裂隙网络结构,对顶板的完整性进行了破坏,强度进行了弱化[6-7]。

2.3 现场垮落效果观测

工作面推采至机头18.9 m、机尾11.6 m,平均15.25 m时,采空区部分顶板开始分次垮落,依次垮落顺序为5#~15#、16#~22#、23#~41#,从支架间观测采空区垮落比较严实。当工作面推采至20.5 m时,42#支架采空区向54#支架采空区依次垮落,垮落比较严实;两顺槽顶板垮落情况如图5、图6所示。以后采空区直接顶紧随工作面推进垮落。工作面在推采过程中液压支架压力普遍在28.2~29.5 MPa,最高压力为30.9 MPa。

图5 ST5201回风顺槽隅角冒落情况Fig.5 Caving of ST5201 air-return roadway corner

图6 ST5201运输顺槽隅角冒落情况Fig.6 Caving of ST5201 transportation roadway corner

通过水力压裂工艺后,采空区岩石垮落充填高度均超过支架高度,采空区垫层充分。顶板未见明显的初次来压增高现象,整个初采期间来压比较缓和,推测初次来压步距为20.5 m,纵观整个工作面回采过程,本次水力压裂施工有效的弱化了工作面顶板,保障了工作面回采安全[8-9]。

3 水力压裂顶板弱化技术分析

某煤矿ST5201工作面顶板水力压裂采用后退式单孔多次压裂的方法,通过预制定向裂隙,将高压水注入顶板不同的层位中进行定向水力压裂,破坏顶板完整性、达到分层、逐步垮落的目的。

图7为分层水力压裂技术示意(单位:m),从工作面一侧及两顺槽回采帮上方肩窝处,沿一定角度α(20°、30°、40°)向顶板上方钻孔,孔深L(25 m、30 m、35 m、40 m),在孔底位置开始,注水压裂,结合顶板岩性情况逐段后退压裂,通常后退间隔为3 m。位于工作面前方、高层位基本顶内的水压裂隙具有分散转移基本顶上覆岩层载荷的作用,它的存在使得载荷前移,同时缓和了基本顶及其上覆岩层的沉降垮落过程[10]。定向水力压裂顶板分层垮落技术可以针对某煤矿超短工作面达到分层垮落顶板、缩短初次来压步距、降低工作面矿压显现的作用,现场效果良好[11-13]。

图7 水力压裂顶板弱化技术示意Fig.7 Diagram of hydraulic fracturing roof weakening technology

4 结论

(1)通过对某煤矿ST5201工作面地质资料的收集,选定水力压裂处理的坚硬顶板关键层位,并根据处理层位确定钻孔参数及孔间距,以确保裂隙扩散半径符合坚定顶板弱化需求。采用分段多次压裂的方式以达到顶板分层垮落要求。

(2)在ST5201工作面开展水力压裂坚硬顶板弱化试验,对水力压裂效果及顶板垮落情况进行了监测和分析,通过对压裂钻孔周围顶板锚索及相邻钻孔不同程度的出水情况观察,确定了裂隙扩散范围符合预期要求,水力压裂对工作面坚硬顶板弱化方面取得了较好的应用效果;初采期间对支架压力变化的分析得出ST5201工作面来压步距和强度均有明显减小,初次来压支架压力变化不明显。

(3)通过对某煤矿ST5201短壁工作面采用水力压裂顶板弱化技术的现场观察与试验分析,水力压裂顶板弱化技术特点能够适用于坚硬顶板短壁工作面,总体来说具有超前预裂不会影响工作面正常回采、可控性好、成本低、施工安全性好等特点,对于弱化顶板岩性,降低来压强度方面效果明显。