综放工作面智能化升级改造与应用

2024-04-22袁泉

袁 泉

(中煤西安设计工程有限责任公司,陕西 西安 710054)

0 引言

煤矿智能化建设的根本目标是提升安全保障水平和高效生产能力,打造本质安全型矿井[1-3]。近年来,各级政府以及煤炭企业大力推进煤矿智能化建设,分类、分级、分步制定智能化升级计划,新建和改造了一批具有鲜明技术特点的智能化煤矿示范项目,推动了煤炭行业由传统产业向高端化、智能化方向发展[4-6]。截至2022年底,全国已累计建成智能化煤矿572处,智能化采掘工作面1 019个,同比增加25.3%,围绕“增安、减人、提效”的目标,矿井减灾、抗灾能力显著提升。以山西中煤东坡煤矿915综放工作面为智能化升级改造对象,以最大限度利用现有设备为原则,升级工作面割煤、支护、供液、监控等主要系统,以期达到减人增效的目的,实现常态化智能采煤。

1 工程概况

东坡煤矿915工作面采用综合机械化放顶煤开采工艺。设计工作面长度200 m,割煤高度为3.5 m,放顶煤高度为13.5 m,采放比为1∶3.8,工作面推进长度1 200 m。开切眼煤层倾角3°~5°,工作面辅助运输巷为5.2 m×3.5 m的矩形断面,带式输送机巷为5.5 m×3.5 m的矩形断面。915综放工作面已有主要综采设备包括1台MG500/1180-WD型双滚筒采煤机,SGZ1000/1400和SGZ1200/1400型前、后部刮板输送机部各1部及1部SZZ1200/700型转载机,液压支架包含118架ZFY12000/20/37型中间架,2架ZT27600/23/40型端头架以及4架ZFDC5800/23/39型端头架;泵站包括3台BRW630/37.5型乳化液泵和2台BPW500/16型喷雾泵;另配备有1套KTC101语音通讯系统。

2 改造目标和系统架构

2.1 改造目标

基于山西中煤东坡煤矿对智能化工作面的建设需求,915综放工作面智能化升级改造坚持实用原则,最大限度利用现有设备,在合理控制投资的前提下建成中级智能化采煤工作面。以“采煤机记忆截割、支架一键放煤、自动跟机、实时视频监控、人工远程干预、各系统协同控制”的智能化开采技术为基础,以实现在集控平台对综采设备集中控制为主要目标,最终建立“工作面设备自动化运行为主、人工干预为辅”的生产模式,并实现智能化采煤的常态化应用。

2.2 系统架构

升级后的系统主要以采煤机自动控制系统、液压支架电液控制系统、泵站控制系统为基础,以视频监控、人员定位和故障诊断系统为保障,以高度集控系统为平台,满足井下集控和地面远控的控制要求,实现对液压支架、采煤机、泵站、刮板输送机、转载机、带式输送机、语音及视频系统等主要综采设备的远程监控。

工作面智能化升级改造主要包括以下7个方面。一是升级采煤机电控系统,使之具备就地遥控及远程控制、工况监测、数据存储、故障报警、记忆截割等智能化功能。二是将液压支架手动阀组升级改造为电液控制系统,同时优化支架控制工艺,实现液压支架电液控制、邻架操作、成组动作等功能。三是新增直线度监测系统,采煤机安装高精度光纤惯性导航检测其运行轨迹,实现对工作面弯曲度的监测,进而实现工作面调直控制。四是新增泵站控制系统,实现泵站系统集中控制和运行状态实时检测。五是新增工作面人员精确定位及主动防护系统,可准确反映工作面作业人员位置,及时进行架间闭锁,对人员安全进行主动防护。六是升级视频监控系统,实现对采煤作业场所及设备运行情况的动态监控,满足自动跟机的监测要求。七是新增地面及井下集中控制系统,对采煤机、液压支架、运输、视频、供液、人员定位等系统及设备进行远程监测和控制。升级后的智能开采系统组成如图1所示。

图1 升级后的智能开采系统组成示意Fig.1 Composition of the upgraded intelligent mining system

3 工作面智能化升级改造

3.1 采煤机智能化升级

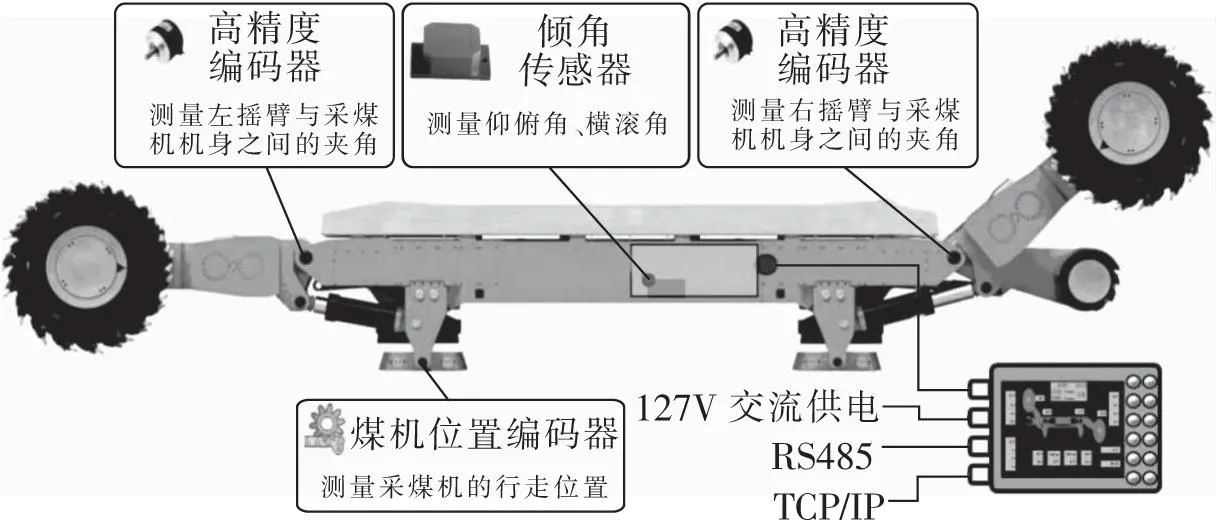

对现有普通型采煤机电控系统的升级改造,将原有的主控箱和检测箱替换为自动化主控箱和自动化检测箱,增加行走编码器、摇臂动倾角传感器、油缸磁滞位移传感器、机身倾角传感器,还增加了采煤机外围部分传感器,采煤机机身安装一套惯性导航系统及并预留AC127V交流电源。

采煤机升级改造后可实现自动控制、工况监测、数据存储、故障报警、记忆截割等功能,同时具备有线形式数据上传功能,接入智能化集控系统,实现数据监测及远程集控。采煤机具备遥控控制、远程控制、滚筒截割路径记忆、自适应调速、调高等控制功能,能够实现工况数据监测、牵引方向、牵引速度、摇臂温度、油箱油温油位、位置、采高及姿态等的监测,并具备电机过载、温度、牵引和截割恒功率、防碰撞等保护功能。采用高精度光纤惯导作为刮板机直线度测量的核心传感装置,可实现在300 m工作面检测误差小于0.05 m。直线度监测系统通过集控系统与支架电液控制系统的相互配合,有效实现了工作面直线检验。采煤机传感器配置及示意安装位置如图2所示。

图2 采煤机传感器配置及示意安装位置Fig.2 Shearer sensor configuration and installation position

3.2 支架电液控制系统升级

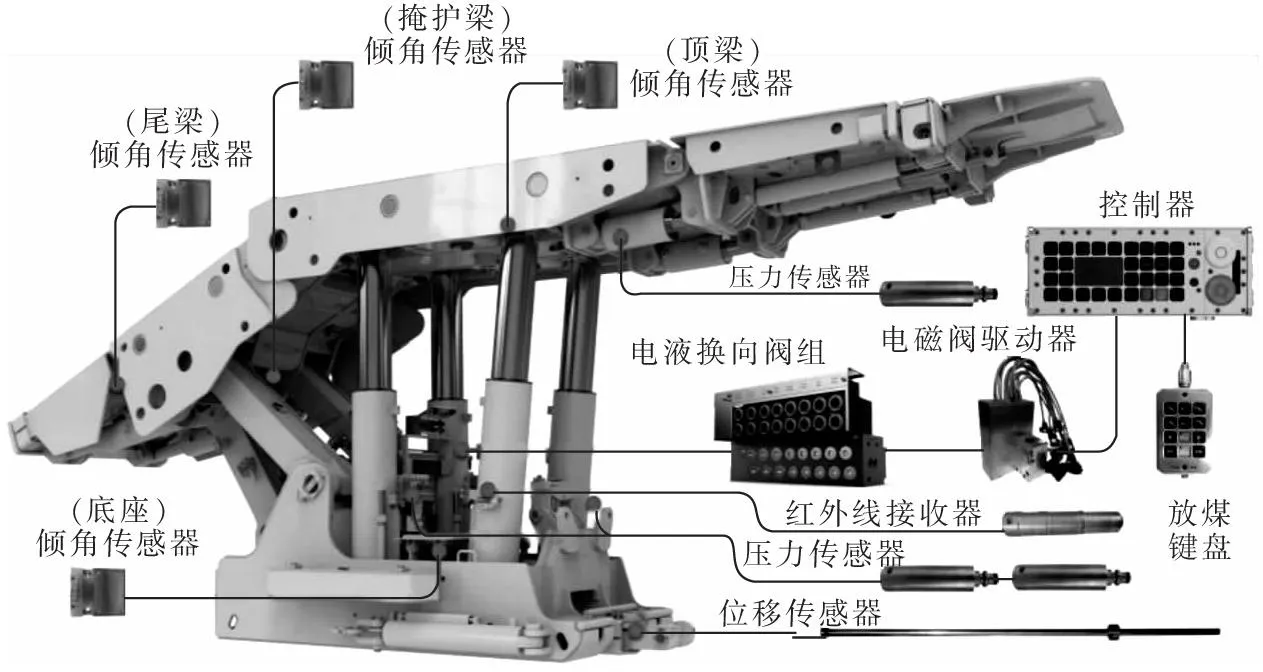

现有液压支架采用的是纯手动操纵阀控制方式,要实现工作面智能化开采,必须将原手动阀组操作模式升级改造为电液控制操作模式[7-9]。更换电液控制系统需要将手动片阀更换为插装式换向阀组,更换液压管路,加装电液控制器、电源、压力传感器、行程传感器、红外线接收器、线控放煤键盘等。电液控制系统主要由支架控制器(1件/架)、电磁阀驱动器(1件/架)、电液换向主阀(1件/架)、隔爆兼本安型稳压电源(1台/6架)、矿用本安型双向隔离耦合器(1台/6架)、矿用本安型中继器(1台/6架)、压力传感器(2件/架)、位移传感器(1件/架)、倾角传感器(5件/架)、支架警示灯(1件/架)、煤机定位红外线接收器(1件/架)、支架无线遥控器(10件)系统等组成。液压支架传感器配置及示意安装位置如图3所示。

图3 液压支架传感器配置及示意安装位置Fig.3 Sensor configuration and installation position of hydraulic support

工作面电控系统可实现液压支架本架操作、紧急闭锁、邻架控制和成组控制功能。通过立柱上安装的红外线接收器实时接收工作面采煤机的位置信息,可与采煤机配合完成指定动作,支架能满足与采煤机、刮板机进行自动割煤要求。红外线传感器通过数字信号获取采煤机的运行方向、运行位置的监测数据,可保证将采煤机位置检测精度在±1架以内。通过在立柱底座安装的压力传感器实时监测工作面顶板压力分布情况,显示和存储相关数据,在后台绘制工作面压力云图,实现对矿压的实时监测分析。支架在正常支撑情况下,当立柱压力小于原始设定值时,电控系统会立即发出补压指令,对立柱支撑压力进行及时补充。通过在支架的底座、连杆、顶梁、护帮等位置安装的倾角传感器,经过对监测数据的处理,按照支架运动模型计算出支架当前的真实姿态和高度,在集控平台实时反馈,及时调整支架姿态,保证工作面采高要求。

3.3 供液系统智能化升级

供液泵站作为工作面的主要动力源,稳定的输出压力和供液能力直接关系到工作面的开采效率[10-12]。供液系统的自动化程度,直接影响现场使用的便捷性,因此需要对供液系统进行智能化升级,增加泵站控制系统。实现乳化液泵站的变频调速控制、恒压供液控制和运行数据自动监控等功能,对泵站运行情况进行实时监测,具有急停、闭锁保护功能。每台乳化泵和喷雾泵各装配1个入口压力传感器,1个润滑油压力传感器和1个润滑油温度传感器,系统输出配1个总出口压力传感器,液箱配有1个液位传感器。

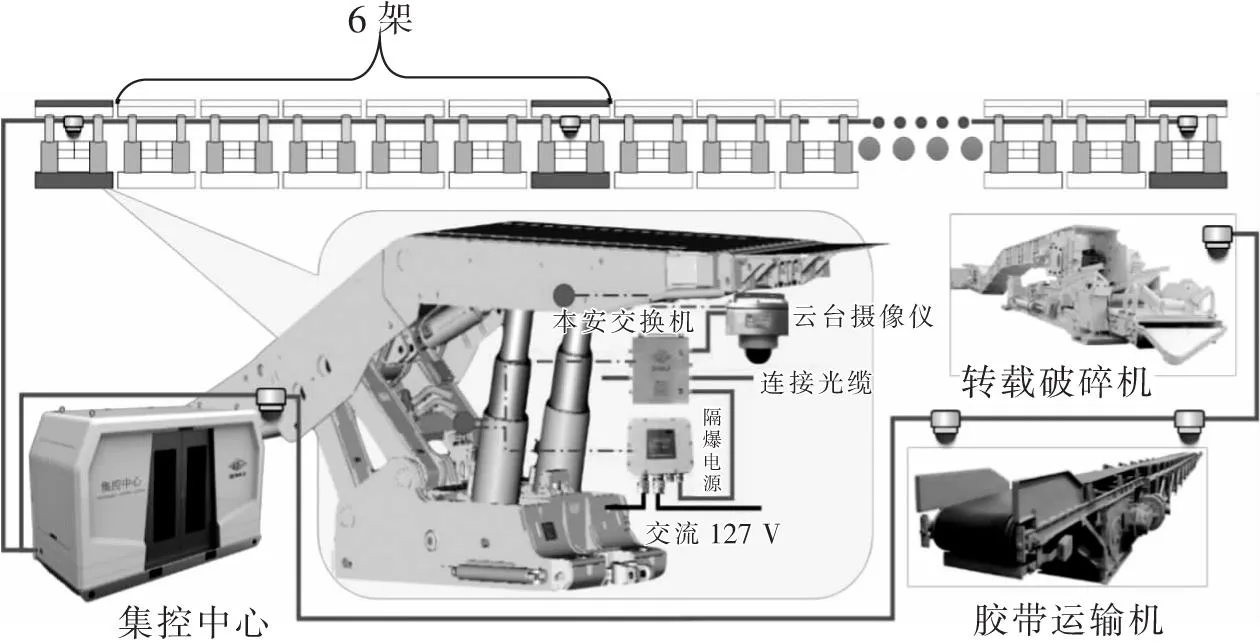

3.4 工作面视频监控系统升级

工作面视频监控系统为智能化开采系统提供对工作面开采现场、关键设备运行状况的视频辅助监测,升级方案为对液压支架按照每6架设置1台高清云台摄像仪用于监测煤壁及顺煤流跟机视频。云台摄像仪可根据自动化系统反馈的采煤机位置信息实现自动跟机旋转并调节镜头和焦距,确保生产过程中采煤机前后滚筒区域的跟机监控,当采煤机超出监控范围后能够自动切换适宜位置的摄像仪,实现持续监控。为实现设备定点监测,在超前液压支架,前、后刮板输送机尾,带式输送机机头、机尾等位置安装6个摄像头,实现固定点全方位视频监测。另外,在井下集控室内配置1台视频主机用于工作面视频监控,主要显示采煤机跟随画面,包括跟随采煤机对滚筒和煤壁状态的监测画面和跟随采煤机对工作面远景的监测画面。工作面视频监控系统设备配置及安装位置如图4所示。

图4 工作面视频监控系统配置及示意安装位置Fig.4 Video monitoring system configuration and installation position on the working face

3.5 工作面人员精确定位系统升级

工作面人员精确定位系统采取UWB定位技术,实现在工作面定位精度小于0.3 m,可满足采煤工作面对人员定位精度的要求。经集控系统的智能控制,实现了人员的主动防护。在转载机处布置1台定位基站,连接4个接收器,可对工作面巷道从机头至集控室之间的人员进行精确定位。在工作面平均布置3台定位基站,每台基站连接4个接收器,可对整个工作面的人员进行精确定位。在支架上配备定位标签,通过人员定位卡,识别人员在液压支架的位置,达到自动跟机时,自动动作闭锁,实现人员安全保护。

3.6 井下及地面集控系统升级

井下工作面集控系统是工作面设备协同控制、实现智能化开采的核心,包含集控室、监控主机、显示器、操作台等设备,具有通讯控制、数据采集、数据及工作面视频显示、数据存储分析及故障诊断和查询打印等功能。集控中心采取框架装配,由2台矿用隔爆兼本质安全型计算机,6台矿用隔爆兼本质安全型显示器,2件矿用本安型键盘,1台矿用本安型云台摄像仪等设备组成。地面集控系统包含主要采煤设备信息集成及数据上传系统、智能泵站监测系统、视频监控系统及显示集成等,可实现工作面可视化、设备远程操控、语音通话、数据存储及统计分析等功能。在地面调度中心设置一个工作面分控中心,配置3个操作面板、2台主机、配备4台显示器及1套操作台。

3.7 建设成果

东坡煤矿915综放工作面已按照上述智能化升级改造方案改造完成,目前已顺利通过地方主管部门组织的竣工验收,达到了中级智能化采煤工作面建设水平。通过“技术换人”的方式实现工作面减员,生产班单班作业人数由20人减少至13人,最大限度降低了工人的劳动强度,为矿井的安全生产提供了有力保障,体现了“增安、减人、提效”的设计理念。工作面液压支架和采煤机的自动化开机率达到80%以上,基本形成了“以自动化生产为主、人工干预为辅、远程实时监控指挥”的综合智能开采模式,实现综采设备连续安全、高效运行。

4 结语

智能化采煤工作面的建成是智能化综采技术成功应用的最终体现。通过实际生产应用,不仅对智能化综采技术进行了可靠验证,也大力促进了智能综采技术的发展和进步,为煤炭行业智能化技术发展起到有力推进作用。东坡煤矿915智能化综放工作面的成功运营,提高了煤矿的自身效益,也是对国家关于加快建设智能化煤矿号召的积极响应,对类似条件下智能化综放工作面改造项目具有指导和参考意义。