基于FLAC3D数值模拟的钻孔破坏特征分析

2024-04-22雷腾飞李博涛

雷腾飞,李博涛

(陕西黄陵二号煤矿有限公司,陕西 延安 727300)

0 引言

随着我国煤炭开采进入深部阶段,瓦斯灾害事故隐患增加,瓦斯事故占据据煤矿事故总量的70%[1]。为降低煤层中瓦斯赋存压力,保障工作面生产安全,钻孔瓦斯预抽是目前主要的方法之一。由于复杂地质条件及现阶段钻孔技术限制[2],钻孔稳定性无法得到较好预测,煤层开采及生产活动均会对煤体钻孔周围平衡状态造成影响,使得钻孔稳定性受到破坏[3-7],从而降低瓦斯抽采效率,瓦斯抽采达不到预期效果[8-10]。因此,需研究不同布置参数下钻孔稳定性变化规律,明晰不同抽采参数的变化机理。

近年来,国内外许多学者对瓦斯抽采钻孔破坏特征及稳定性方面进行了大量研究。韩颖等[11]针对煤层钻孔孔壁稳定性深入分析,通过研究分析钻孔周围“三带(区)”内孔壁稳定性,得到钻孔失稳的力学条件。BIENIAWASKI、GAO和HOBBS等[12-14]对于煤岩体的力学特性和破坏规律以及三轴压缩条件下的应力应变特征进行了研究。WHITE、姚向荣等[15-16]通过三轴加载实验装置对试样的变形破坏特征以及破坏形式进行了实验研究。付国彬、刘建林、王建钧等[17-19]通过理论分析和数值模拟,建立了力学模型,并发现大钻孔直径与孔壁煤体结构变形破坏是引起钻孔孔壁失稳的根本原因。张飞燕[20]通过数值模拟软件与通用离散元程序,指出煤岩体破坏形式一般为拉伸破坏和剪切破坏。林柏泉、WHITTLES等[21-22]根据数值模拟与实验研究相结合的方式,模拟了不同地质条件等因素下的回采工作面,探究其钻孔变形的破坏特征。付斌、刘建新等[23-24]借助RFPA 2D数值模拟软件,对煤岩组合体在单轴和三轴状态下的力学性质和破裂过程进行分析。李晓璐、ZHAO等[25-26]分别利用FLAC3D对煤岩组合体和煤岩组合体损伤破坏特性进行了数值模拟研究。杜锋、钟江城等[27-28]基于CT扫描和数值模拟,分析了含瓦斯煤岩组合体在常规三轴压缩以及卸围压条件下的损伤破坏规律、损伤破坏特性及能量演化规律,定性研究了煤样单轴压缩过程中的损伤演化规律及破坏机理。

综上所述,目前主要对于固定煤层赋存压力条件进行研究,较少考虑实际情况下煤层处于稳压状态,煤层具有初始压力,对于稳压情况下钻孔的不同失稳情况还需进一步深入研究。因此,选用FLAC3D数值模拟软件,研究不同钻孔直径、稳压压力及加载速率影响下煤体钻孔纵向位移的变化规律,明晰煤体钻孔破坏特征及稳定性影响机理,以期为煤层瓦斯预抽现场工程实践提供一定理论依据。

1 模拟方案

1.1 模型构建

通过FLAC3D数值模拟软件建立模型,选取Mohr-Coulomb塑性模型作为煤体本构模型,以陕西某矿为参照,煤体试件物性参数见表1。

表1 煤体试件物性参数Table 1 Physical parameters of coal specimen

模型试件尺寸为300 mm×300 mm×300 mm,煤体正面正中央处进行一次性开挖钻孔,分别在钻孔顶部、腰侧及底部布置3个纵向监测点A点、B点、C点。A点位于钻孔顶部,坐标为(0,75,r),B点位于钻孔腰侧,坐标为(r,75,0),C点位于钻孔底部,坐标为(0,75,-r),其中,r为不同实验中的钻孔半径,煤体试件模型如图1所示。

图1 煤体试件模型Fig.1 Coal specimen model

1.2 基本假设条件

煤层钻孔瓦斯预抽效率受众多因素影响,其中包括钻孔稳定性、地质情况、地下水赋存及构造应力等多种因素。考虑到现场工程实践的复杂情况,需要对构建模型进行简化假设,便于对煤体试件建模及数值模拟计算,在借鉴其他学者的数学模型基础上,对数值模拟模型做出如下假设。

(1)在应力方面,只考虑自身的自重,忽略环境周围其他构造应力;

(2)忽略煤体结构不连续性对钻孔稳定性的影响;

(3)煤体为连续均匀的介质;

(4)该煤体仅进行静态载荷分析,不考虑煤体流变性所导致的钻孔失稳情况。

1.3 网格划分合理性分析

在利用FLAC3D软件进行数值模拟研究时,网格划分质量对数值模拟研究影响重大,划分时应以实际物理学参数变化情况为基准,当物体变化较为缓慢或基本偏向静止时,网格可划分较粗糙,减少模拟所需时间;当运动较为剧烈或大变形的情况下,网格应划分较为细腻,提高模拟精准性,使模拟结果与实际情况更加接近。

对于三维实体数值模拟模型单元网格划分,首先判断所模拟的三维试件本构模型,查看软件中是否存在类似网格(本文所使用网格为柱形隧道外围渐变放射网格与柱体网格相结合);接着对网格进行初步划分,并试运行,观察网格划分效果是否达到预期标准;然后重复试运行,调整网格划分的比例,选择合适的网格划分比例。

因需要研究钻孔周围煤体变化情况,故钻孔附近网格划分较为密集,周围变形程度一般的煤体则采用较为粗糙的网格划分。网格划分的具体情况如图2所示。

图2 煤体钻孔试件的网格划分Fig.2 Mesh division of coal drilling specimens

1.4 模拟方案

将煤体试件四周及底面固定,仅在煤体钻孔试件顶面施加竖直向下的加载应力,观察不同因素影响下钻孔煤体试件的变化情况。具体方案设计见表2。

表2 数值模拟方案设计Table 1 Scheme design of numerical simulation

为了研究单因素对煤体试件的影响情况,根据影响因素的变化梯度,设计以下3组水平实验,分别探究钻孔直径d、稳压压力p和加载速率v这3个不同因素对煤体的影响。

2 不同影响因素下煤体钻孔破坏特征

2.1 钻孔直径对煤体钻孔破坏特征的影响

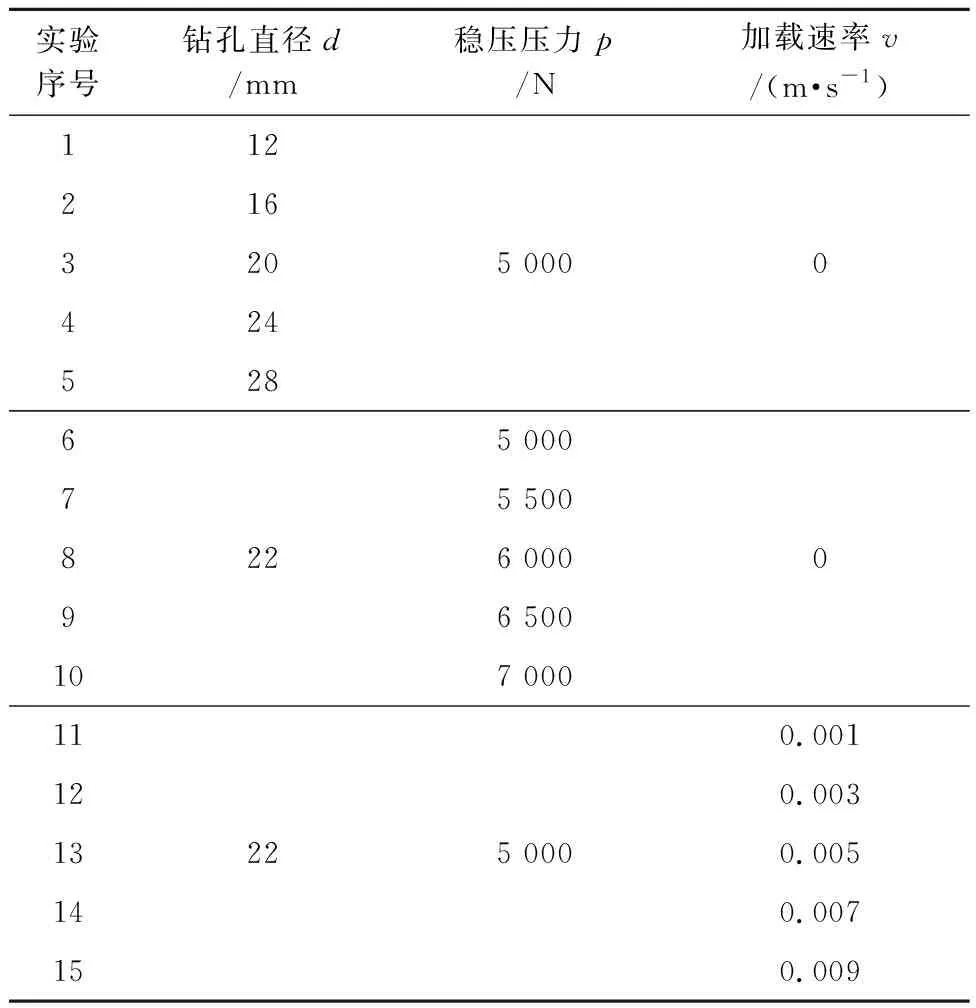

通过改变钻孔直径大小,研究在相同稳压压力、加载速率、煤体力学参数条件下钻孔直径对煤体纵向位移的影响关系,通过三轴模拟实验,得到煤体纵向位移云图及最大纵向位移(正值压缩,负值拉伸),如图3所示。钻孔顶部A点最大纵向位移与钻孔直径呈正相关关系,随着钻孔直径的增大,最大纵向位移增大0.048 mm,增长幅度为1.10%;钻孔腰侧最大纵向位移随钻孔直径变化不明显,最大纵向位移稳定在0.178 mm左右;钻孔底部最大纵向位移与钻孔直径呈负相关关系,随着钻孔直径的增大,最大纵向位移减小0.022 mm,降低幅度为17.05%。

图3 钻孔直径对煤体试件纵向位移的影响Fig.3 Influence of borehole diameter on longitudinal displacement of coal specimen

当钻孔直径分别为12 mm、16 mm、20 mm、24 mm、28 mm时,钻孔顶点A最大纵向位移由-0.234 mm增大到-0.285 mm;钻孔测点B最大纵向位移由-0.178 mm增加至-0.183 mm;底部C点最大纵向位移由-0.137 mm减小到-0.101 mm。

钻孔周围煤体破坏程度随钻孔直径的增大而增大,且不同钻孔直径所造成的破坏程度不同,钻孔越大,钻孔顶部纵向位移越大,煤体内部裂隙结构不断发育扩大,超过煤样自身弹性形变最大量,由弹性变化阶段进入弹塑性变化阶段。随着煤体内部裂隙不断发育,钻孔周围孔隙进一步发育变为微小裂隙,钻孔稳定性开始受到影响。当钻孔周围煤体出现较大裂隙时,持续加载循环,裂隙进一步发育,钻孔失稳破坏。钻孔直径越大,钻孔顶部越容易遭到破坏,煤体试件钻孔稳定程度随着钻孔直径的增大而不断降低。

2.2 稳压压力对煤体钻孔破坏特征的影响

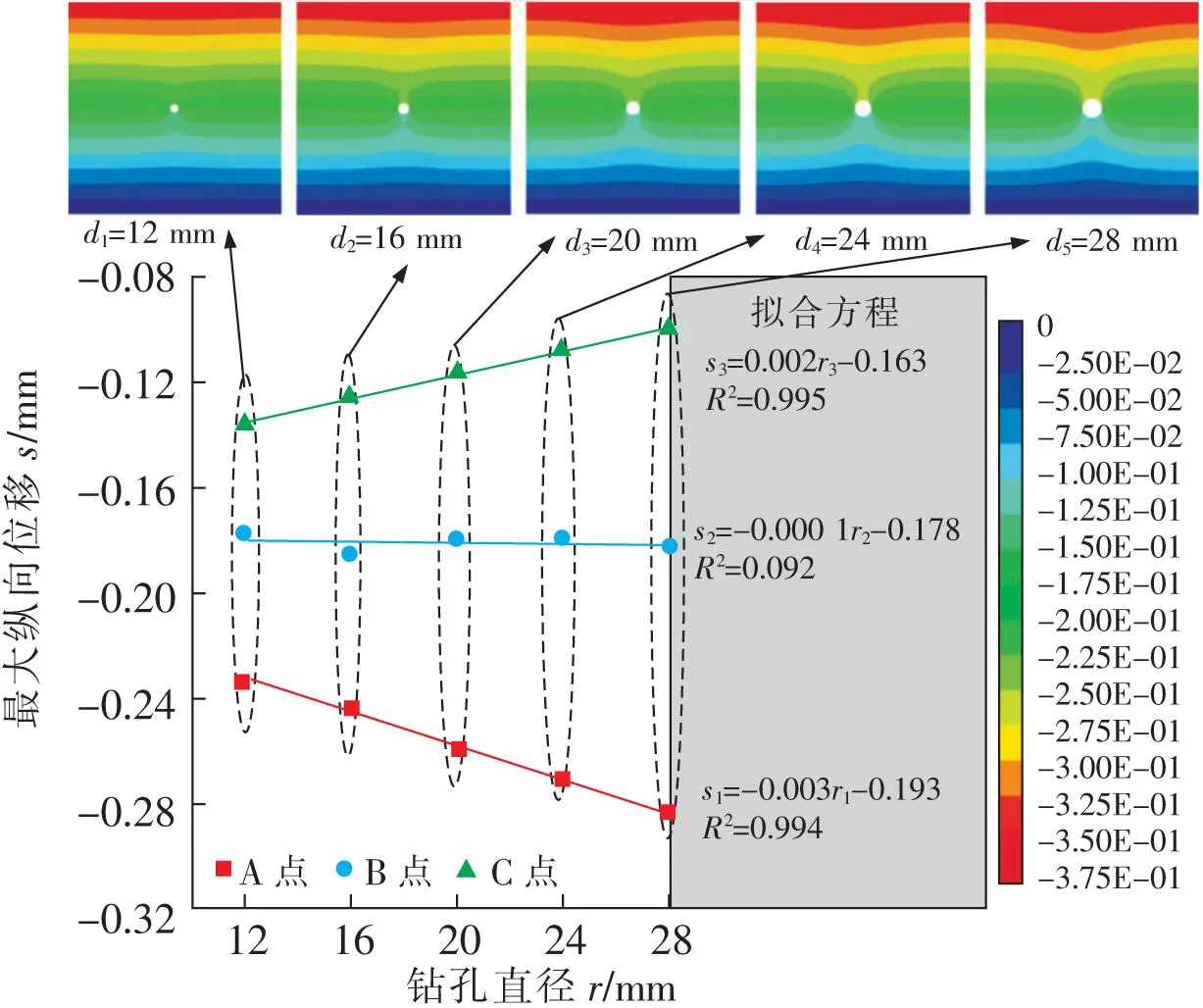

通过改变稳压压力的大小,研究在相同钻孔直径、加载速率、煤体力学参数的条件下稳压压力对于煤体纵向位移的影响关系,通过三轴试验,得到如图4所示纵向位移云图及最大纵向位移(正值压缩,负值拉伸)。由图4可知,最大纵向位移与稳压压力之间为负线性相关关系,当稳压压力分别为5 000 N、5 500 N、6 000 N、6 500 N、7 000 N时,钻孔顶点A、侧点B、底部C点最大位移分别由-0.266 mm、-0.180 mm、-0.112 mm增大到-0.379 mm、-0.250 mm、-0.155 mm,顶点A位移图像斜率最大。

图4 稳压压力对煤体试件纵向位移的影响Fig.4 Effect of stabilizing pressure on longitudinal displacement of coal specimen

钻孔周围煤体破坏程度随稳压压力的增大而增大,且稳压压力的扩大会使得钻孔煤体试件整体纵向位移处于扩大的趋势,其中钻孔顶部煤体纵向位移显著,该区域煤体内部裂隙结构得到充分发育扩展,变形程度超过煤体弹性应变的最大值,从弹性形变阶段转为塑性变形阶段,最终破裂失稳。稳压压力较小的初期,钻孔细微裂纹发育,钻孔周围煤体处于直线弹性变形阶段,钻孔稳定性较好,钻孔煤体试件整体结构未发生明显改变。随着煤矿开采向深部发展,稳压压力增大,钻孔煤体试件纵向位移同步增大,钻孔顶部煤体由微小裂隙发育为较大裂隙,出现较大不可逆变形,煤体钻孔试件稳定性程度受到破坏。稳压压力越大,钻孔顶部越容易遭到破坏,煤体试件钻孔稳定程度随着稳压压力增大而不断降低。

2.3 加载速率对煤体钻孔破坏特征的影响

通过改变加载速率的大小,研究在相同钻孔直径、稳压压力、煤体力学参数条件下加载速率对煤体纵向位移的影响关系,通过三轴试验,得到纵向位移云图(正值压缩,负值拉伸),如图5所示。由图5可知,煤体试件内部所监测的3点,钻孔顶部A点、钻孔侧点B点及钻孔底部C点,最大纵向位移与加载速率之间可看成一次函数的关系。当加载速率分别为0.001 mm/s、0.003 mm/s、0.005 mm/s、0.007 mm/s、0.009 mm/s时,钻孔顶点A、侧点B、底部C点最大位移分别由-0.019 mm、-0.001 mm、0.000 9 mm增大到-0.053 mm、-0.023 mm、-0.005 mm,顶点A变化最显著。加载速率的增大会导致钻孔顶部裂隙发育、发生破裂,煤体试件钻孔稳定程度随着加载速率的增大而不断降低。

图5 加载速率对煤体试件纵向位移的影响Fig.5 Influence of loading rate on longitudinal displacement of coal specimen

加载速率的增大会导致钻孔煤体试件内部结构稳定性下降,钻孔煤体试件整体纵向位移处于扩大的趋势。当加载速率较小时,钻孔煤体试件收敛时间较短,钻孔周围煤体位移变化不明显,当收敛时间较长时,纵向位移变化明显,钻孔顶部位移较大,裂纹发育完全,顶部煤体随加载速率的增大,孔裂隙不断发育,钻孔稳定性遭到破坏。加载速率对煤体结构具有抑制作用,合适的顶部加载速率可以保障煤体结构的稳定性及钻孔结构的完整性。

2.4 煤体钻孔稳定性影响机理分析

煤体在受到外界扰动后,煤体应力应变曲线依次由压密阶段(OA)、线弹性阶段(AB)、弹塑性过渡阶段(BC)、塑性阶段(CD)和后破坏阶段(DE)共5个阶段构成。对于煤体整体而言,在压密阶段(OA),煤体内部原有微小裂隙压实闭合,新生裂隙出现几率较小;在线弹性阶段(AB),煤体内部微小裂隙不断压实,同时出现极小的新生裂隙,煤体整体强度初步受到影响;在弹塑性过渡阶段(BC),新生裂隙逐渐增多,煤体结构受到影响,钻孔周围煤体出现破碎现象;在塑性阶段(CD),煤体内部应力值达到屈服极限,煤体破裂速度加快,新生裂隙迅速发育并相互贯通;在后破坏阶段(DE),煤体结构遭到破坏,大裂隙发育贯通,钻孔稳定性完全破坏,钻孔失去稳定性。

对于钻孔周围煤体而言,由于钻孔的存在,孔壁周围煤体的煤层原始应力分布受到影响,钻孔两侧出现应力集中区,原有平衡状态遭到破坏,在外界因素影响下应力集中区进一步扩大,在上覆煤岩层压力影响下,钻孔周围煤体向钻孔内部进行运动,造成钻孔直径的减小,破坏了孔壁稳定性,即钻孔周围煤体强度的极限应力值超过了煤体自身强度,钻孔周围部分煤体由弹性变形转为弹塑性变形,出现塑性破坏区。煤体钻孔稳定性机理分析示意如图6所示。

3 结论

(1)通过数值模拟发现钻孔直径的增加会破坏钻孔稳定性。当煤体试件钻孔直径增大时,钻孔顶点、侧点纵向最大位移与钻孔直径呈负线性关系,钻孔底部与钻孔直径其呈正线性关系。

(2)随着稳压压力的增大,发现3个监测点位移均有不同程度的上升,其中钻孔顶点变化最为显著。

(3)随着加载速率的增大,3个监测点的纵向位移均有不同程度的上升,其中钻孔顶点变化最为显著,侧点其次,钻孔底部则变化较为平缓,三者均与其呈负线性关系。

(4)通过对不同应力应变阶段煤体钻孔试件所处状态进行分析研究,观察钻孔周围煤体形态特征,揭示了煤体钻孔失稳随时间的变化特征,能够为瓦斯高效安全抽采提供理论依据。