电动车动力电池组缘检测系统设计与实现

2024-04-20许林李华蒋小辉

许林,李华,蒋小辉

(四川信息职业技术学院,四川广元,628040)

0 引言

为解决全球性环境污染和石油危机等重大挑战,电动汽车领域经历了迅速发展。动力电池系统作为电动汽车的主要能量来源,通常其电压往往高于36V,甚至达到数百伏特,这远远超过了人体安全的电压承受范围[1]。因此,确保动力电池系统和整车之间保持良好的电气绝缘状态显得至关重要。然而,电动汽车作为一种复杂的机电一体化产品,经常使用在恶劣的环境条件下,如潮湿、干燥、高温、低温、沙尘等环境,这极易导致电池系统内部线束的老化和外皮破损,从而降低车身与电池系统的绝缘安全性[2]。因此,精确评估电动汽车动力电池系统的绝缘状况,对提高电动汽车的安全性具有至关重要的意义。

目前,针对绝缘电阻的检测有多种方法,主要包括低频信号注入法和电桥法[3]。低频信号注入法原理是在绝缘检测的时候在电池系统中主动注入低频交流电信号,从而实现绝缘状态的检测。该方法不仅容易受到电池外壳分布电容的影响,也容易受到外部环境干扰信号的影响。此外,注入的低频交流信号也可能进一步干扰其他检测电路的正常运行。在国内大部分电动汽车动力电池储能系统中的绝缘检测依旧采用的是GB/T 18384.1 中给定的电桥法。电桥法也根据应用场景的不同而得到了不同程度的优化,从而演变出多种拓扑结构,如平衡桥法、双桥法、乒乓桥法和平衡桥法等[4]。

本文主要针对当前动力电池组绝缘检测精度低、可靠性差、无法定位电池组内部绝缘故障点等问题,设计提出一款改进式的基于STM32 的动力电池绝缘检测系统,该系统能够能快速、准确地实现动力电池系统绝缘状态的检测,并可精准定位电池组内部单点绝缘故障的位置。

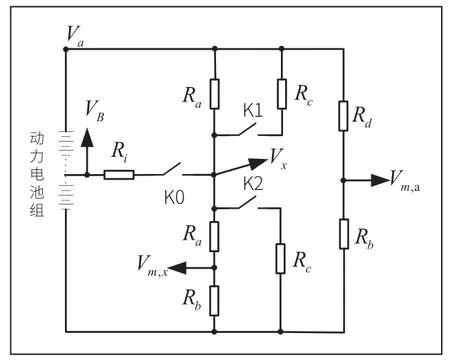

1 绝缘检测电路原理

对于动力电池系统而言,人员最容易直接接触或间接接触动力电池组的高压正极、负极与车身(壳体),如果能做到人员触碰到车身任意一点时绝缘性能都足够好,那么电池系统的应用安全性就可以得以保证[5]。由于传统的平衡电桥和非平衡电桥绝缘电阻检测电路仅能单一的检测绝缘电阻值,若发生绝缘故障,其无法定位具体故障的位置。为了实现在检测绝缘电阻的同时有效定位单点绝缘故障位置,利用了由基本平衡电桥法改进而来的切换电桥法,其检测电路原理如图1 所示。

图1 绝缘检测理论电路图

在图1 中,aV表示电池当前环境状态的总电压。iR表示设定待求绝缘电阻值,即电池系统与车身的绝缘状态量化参考值。BV表示待求电池故障节点电压值,若发生绝缘不良,该电压参数用于定电池组绝缘不良具体位置。Vm,x与Vm,a为电桥法电压测量点。aR、bR、cR、dR为外加给定辅助电阻。由电阻分压原理可计算电池当前时刻的总电压为:

其中Vm,a为该时刻电池电压在bR上所分得的电压值。其绝缘电阻检测步骤为:

步骤一:控制K1 闭合,K2 打开时,即x=1 时,由基尔霍夫电流定律可得:

步骤二:控制K1 打开,K2 闭合时,即x=2 时,由基尔霍夫电流定律可得:

为简化计算过程,令:Rb= 1、Rc=R、Ra=Rd=2R,R 为在实际工程应用中选用的合适电阻值。联立式(1)、式(2)、式(3)。最终待求电压值VB与绝缘电阻值Ri如式(4)与式(5)所示:

若系统检测电池系统绝缘不良,则电池系统绝缘不良位置Bnum为:

2 绝缘检测系统硬件设计

绝缘检测系统硬件单元,主要包括以STM32 为核心得主控单元、电源模块电路、切换非平衡桥电路、电压信号采集与转换电路。其中主控芯片采用意法半导体(ST)公司开发的一款高性能,基于ARM Cortex-M0 内核的32 位微控制器,工作频率高达64MHz,型号为STM32G0B1VET6,该处理器广泛应用于消费、工业领域的广泛应用和设备等领域,该模块主要包括了芯片最小系统电路,工作指示灯电路,以及相关接口调试电路等[6]。

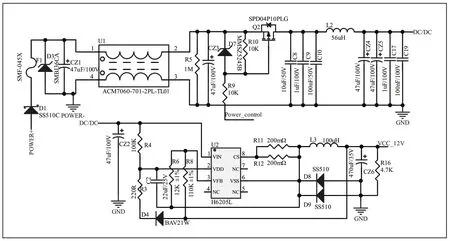

2.1 DC/DC 电源转换电路设计

如图2 所示,为12V 输出的DC/DC 电源转换模块电路,其中F1 为贴片式保险丝,防止大电流损坏元器件。D1 为瞬态抑制二极管(TVS),利用其器件的非线性特性来保护后级电子线路中的精密元器件。U1 为共模滤波器,抑制两个信号线的共模干扰,提高电源电路电磁兼容性,即提高EMC 能力。Q2 是采用P 沟道MOSFET 设计形成电源开关控制电路,主要用于电源的控制,以达到降低系统功耗的作用。图中大容值电容主要用于滤除低频干扰噪声,小容值电容主要用于滤除高频干扰噪声。并联多个不同电容值的电容,主要降低电容ESR 的效应,使得滤波效果更好。以U2 为核心的是为DC/DC 变换电路,其中DC/DC 降压型恒压恒流控制器采用H6205L,在设置其最大输出电流时,主要通过修改CS 引脚和VSS 脚之间的电阻来设置,输出电流值如式(6)所示,由电阻R11与R12决定。

图2 DC/DC 电源转换电路

除需12V 电源以外,还需要5V 电压与3.3V 电压。其中5V 电源主要用于对典型芯片的供电,以及电源隔离电路的运用,3.3V主要用于MCU 主控芯片的供电。对于12V转5V 电路,本设计主要采用DC/DC 稳压芯片,其型号为SY8291ABC。该芯片其输入电压范围在5V 至40V,且能够提供最大1.2A 的电流输出。5V 转3.3V 是采用低压差线性稳压器(LDO),型号为常见的AMS1117,LDO 一般用于降压且输入和输出电压压差较小的场合,其具有成本低,噪音低,静态电流小等优点。

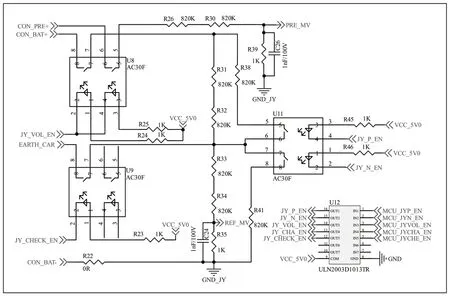

2.2 绝缘检测电路设计

绝缘检测工程应用电路图如图3 所示。其中U8、U9与U11 均为2 路光电固态继电器,用于控制线路的断开与闭合,U12 为7 通道达林顿驱动器用于驱动光电固态继电器。在电阻值选择中,参考理论电路图1 所示,确定Rb= 1k ,R=820k。

图3 绝缘检测工程电路图

绝缘检测电路需要直接与电动汽车动力电池高压部分连接,因此为避免信号干扰,在电压采集过程中需要实施电源隔离措施。电源隔离电路采用专用微功率隔离电源芯片VPS8504 与推挽变压器相结合,以提供5V 电源隔离。电压信号采集和转换电路如图4 所示,电路中光电晶体管U6 用于控制多路复用开关U7 的切换,完成不同位置的电压采集;电压放大器U10B,其理论放大倍数为101 倍;由集成运放组成的电压跟随器U10A,用于提高信号带载能力;16 位高精度低功耗模数转换器U14,用于将采集的电压模拟信号转换为数字信号,并通过I2C 通信协议传输给主控制单元进行进一步的计算和处理。此外,为确保数据传输的稳定与可靠,还可使用高可靠性2 通道I2C双向数字隔离器来增强传输信号的稳定性和抗干扰能力。

图4 电压信号采集与转换电路

3 绝缘检测系统软件设计

本系统的软件设计主要是基于STM32 单片机C 语言程序设计为核心,运用美国ARM 公司的Keil 软件开发平台完成整个软件系统的开发。整个软件系统采用模块化设计,以实现电压采集、绝缘电阻计算、数据通讯、显示绝缘状态等功能。

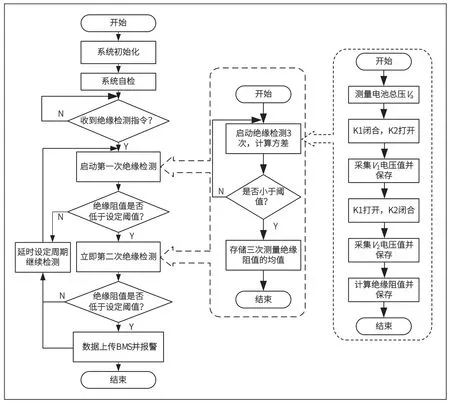

为降低绝缘检测系统的功耗,实际的绝缘检测系统需要与电池管理系统(Battery Management System,BMS) 相互配合。 即绝缘检测系统将检测结果传递至BMS,BMS 根据电池系统的绝缘状态对动力电池进行相应的保护。另外,绝缘检测周期需要根据动力电池的实际情况进行调整,具体如下:

(1)绝缘检测必须在动力电池系统无其他故障的情况下进行,即BMS 检测电池系统无故障时发送启动绝缘检测指令。

(2)为避免绝缘检测数据存在随机误差,检测方法采用三次检测求方差,若方差在规定的阈值以内,则将三次绝缘值的平均值作为当前检测值的准确值,否则重新检测。

(3)汽车启动的时候,需要快速完成绝缘检测,在汽车启动检测一次良好过后,检测周期设定为30 分钟。若每次均未检测到绝缘电阻低于设定阈值时,则显示绝缘状态良好,并将数据上传BMS。若检测到一次绝缘电阻低于设定阈值时,马上进行第二次确认检测,若再一次检测到绝缘电阻低于设定阈值时,则显示绝缘故障,同时计算出绝缘不良点电压值,进一步定位绝缘不良位置,将数据信息上传BMS 并产生报警。

(4)当汽车熄火处于静止状态时,不需要快速完成绝缘检测,仅在汽车停车熄火后检测一次良好过后,检测周期设定为2 小时,检测方法与汽车启动的时候相同。

根据工业和信息化部组织制定的《GB 18384-2020 电动汽车安全要求》强制性国家标准,在最大工作电压下,直流电路绝缘电阻,不小于100Ω/V,交流电路不小于500Ω/V[7]。要求纯电动汽车的动力电池绝缘电阻值至少为100Ω/V,本设计以500Ω/V 标准来衡量动力电池的绝缘状况。软件系统的程序流程图如图5 所示。

图5 绝缘检测程序流程图

4 绝缘检测系统验证与测试

为了验证该绝缘检测系统有效性,搭建其实际的测试平台如图6 所示,平台主要包括包括12 串磷酸铁锂电池组,绝缘检测系统硬件,笔记本电脑一台。笔记本电脑主要用于对绝缘检测系统指令的发出与检测数据的收集。

图6 绝缘检测实验平台

实验绝缘电阻采用10kΩ~300kΩ 范围内的直插色环电阻模拟动力电池组中的绝缘电阻,其精度均选择±1%,本次测试忽略其电阻本身的阻值误差。

实验主要分为三种状态进行测试绝缘电阻,分别为:(1)正极母线绝缘电阻;(2)负极母线绝缘电阻;(3)电池组中间某串电池绝缘电阻,并定位该串电池位置。具体测试结果数据如表1 所示。

表1 绝缘检测程序流程图

由表1 的实验数据结果表明,本文设计的动力电池绝缘检测系统能够对动力电池实现多种绝缘状况的检测,且绝缘电阻检测误差控制在5%以内,能够很好地满足其动力电池绝缘检测要求。

5 结语

本文主要针对当前动力电池组绝缘电阻检测精度低、可靠性差、无法定位电池组内部绝缘故障点等问题,设计了一款基于STM32 的动力电池绝缘检测系统,该系统检测电路是由基本平衡电桥电路改进而来的切换非平衡电桥电路,该检测电路简单,且成本较低。最后通过搭建测试平台测试,通过对其三种工况下测试表明该检测系统对动力电池的绝缘状况检测误差均小于5%,并且可准确定位电池组内部绝缘故障的位置。