316L 不锈钢掺杂SiC 环状同轴送粉TIG 熔覆层组织结构与性能

2024-04-17高辉周灿丰胡晓慧李文龙

高辉,周灿丰,胡晓慧,李文龙

(北京石油化工学院,北京市高等学校能源工程先进连接技术研究中心,北京,100926)

0 序言

《“十四五”循环经济发展规划》强调遵循“减量化、再利用、资源化”原则,建立健全绿色低碳循环发展经济体系,为经济社会可持续发展提供资源保障.表面修复技术概念于20 世纪80 年代提出以后,对工业生产和日常生活产生了巨大的影响.目前常见的表面修复技术有激光熔覆、等离子熔覆与TIG 熔覆[1-3],激光熔覆设备昂贵且熔深较深,等离子熔覆熔宽较大、操作环境要求较高,TIG 熔覆具备的熔宽大、熔深浅、电弧燃烧稳定的优点非常适用于表面修复.激光熔覆、等离子熔覆、焊条熔覆与TIG 熔覆的对比研究表明,TIG 熔覆仍然是具有发展前景的经济高效熔覆修复术[4-7].

目前TIG 熔覆常见的填料方式主要为送粉与送丝,而送粉又分为传统的预置粉末法、旁轴送粉法以及同轴送粉法.Prasad 等人[8]通过在预先放置的NiTi 粉末层上使用TIG 电弧在Ti-6Al-4V 合金上制备了大面积的NiTi 涂层.

同轴送粉方法克服了载粉气对电弧保护气的影响,广泛应用于激光熔覆和等离子熔覆.然而从目前的相关研究资料来看,针对同轴送粉TIG 熔覆焊接工艺的研究相对较少.徐国健等人[9]研究了将送丝与送粉技术相结合的TIG焊接装置,焊丝从焊枪顶部通过半裂式空心钨极送至电弧-熔池区域,粉末从四路送粉喷嘴同轴送往待焊接区域;Huang 等人[10]提出了一种使用双层保护气的新型粉末熔池耦合活性 TIG焊方法,内层气体为保护气,外层气体为载粉气,其方法结构类似于同轴送粉 TIG焊;Alcindo 等人[11]将粉末熔融与TIG 结合,采用两种粉末粒度、三种焊接速度和三种焊接电流,在 AISI 1 020 板的母材基底上制造了AISI H13熔覆层,并且将层数由 1 层扩展到了 10层,因而有望发展成为新的增材制造方法.

在表面改性中,导入SiC 粉末等材料的主要目的是提高母材的耐蚀性与耐磨性.Jyotsna 等人[12]采用激光熔覆在AISI 316L 不锈钢基材中掺杂5%SiC 和20%SiC,熔覆层显微硬度由基材的150 VHN增加到5%SiC的340VHN 和20%SiC的800VHN.Ding 等人[13]在U71 Mn 钢轨上进行了不同激光功率、扫描速度、扫描方式和层数的316L 不锈钢粉末单道次和多道次激光熔覆试验,以此优化工艺参数,提高熔覆层的耐磨性;Ji 等人[14]采用激光熔覆技术,在316L 不锈钢基体上用非晶粉末制备了多层铁基合金涂层,与316L 不锈钢相比,多层铁基涂层具有良好的抗腐蚀磨损性能;Riquelme 等人[15-18]使用具有不同百分比的316 L 不锈钢粉末和SiC 颗粒的混合物,通过直接激光沉积增材制造了耐磨性高度增强的316 L/SiC 金属基复合材料,并且确定了激光功率、扫描速度和层高度的最佳值.

文中设计制造环状同轴送粉TIG 熔覆焊枪,搭建了TIG 熔覆试验装置,以熔覆层硬度作为响应值,采用优化的工艺参数在316L 不锈钢表面进行环状同轴送粉TIG 熔覆,获得了单层单道熔覆层、单层多道熔覆层.对熔覆层进行了显微硬度测量、微观组织及元素成分分析、宏观电化学腐蚀试验、微区电化学腐蚀试验以及耐磨性能测试,并与母材进行了比对,分析了环状同轴送粉TIG 导入的SiC 粉末对熔覆层耐蚀性与耐磨性的作用.

1 试验方法

将自主设计制造的环状同轴送粉TIG 熔覆焊枪安装在焊接机床上,进行316L 不锈钢掺杂SiC环状同轴送粉TIG 表面熔覆.对熔覆层进行显微硬度测量、微观组织及元素成分分析、宏观电化学腐蚀试验、微区电化学腐蚀试验以及耐磨性能测试,并与母材进行比对.

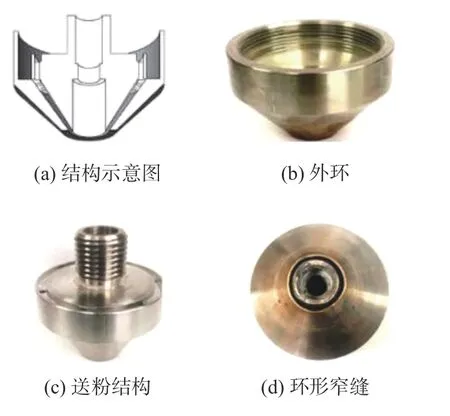

管状同轴送粉TIG 熔覆层存在熄弧位置凹坑,焊缝不够平直,以及焊缝熔宽不一致等问题,而环状同轴送粉TIG 熔覆层不存在这些问题,此外环状同轴送粉TIG 熔覆效率更高.环状同轴送粉TIG熔覆焊枪关键结构如图1 所示,送粉结构示意图如图1(a)所示,其中送粉内环上部螺柱用于与TIG焊枪本体连接、下部螺纹与外环(图1(b))的内螺纹连接,形成送粉结构(图1(c)),内环、外环直径不同,二者之间形成一条环形窄缝(图1(d)),构成粉末输送通道.送粉内环设置多个对称小孔,氩气均匀喷出,为熔覆过程提供稳定的粉末供应与熔池保护气体供应.装配之后的环状同轴送粉TIG焊枪实物如图2 所示,为保证良好的送粉效果,钨极伸出长度设置为7 mm,焊枪在焊接机床上安装之后,钨极尖端距母材316L 不锈钢板表面距离为8 mm,对应的电弧电压约为15 V.

图1 环状同轴送粉结构Fig.1 Powder feeding structure.(a) structure diagram;(b) outer structure;(c) powder delivery structure;(d) annular gap

图2 TIG 熔覆焊枪Fig.2 The cladding gun

2 试验设计

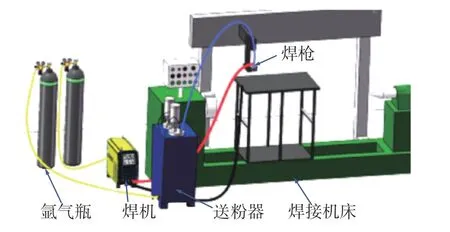

环状同轴送粉TIG 熔覆试验装置示意图如图3 所示,主要由焊接电源、送粉器、焊接保护气瓶、送粉气瓶、母材、焊接机床,以及安装在焊接机床上的同轴送粉TIG 熔覆焊枪组成.用于TIG 熔覆的时代逆变WSM-400焊接电源采用直流正接方式,正极与母材316L 钢板连接,负极与焊枪导电铜块连接.保护气体、送粉气体均使用纯度99.99%的高纯氩气,其中粉末速度通过送粉气体流量以及送粉器转盘旋转速度进行控制.焊接机床采用可编程PLC 控制,对母材316L 钢板进行熔覆,形成平直熔覆层.

图3 TIG 熔覆装置示意图Fig.3 TIG cladding device schematic diagram

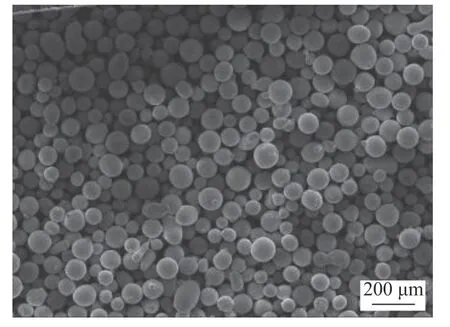

母材316L 不锈钢板厚度为10 mm,长度和宽度分别为250 mm 和150 mm,可以在宽度方向进行多次熔敷.采用以316L 粉末为主体、掺杂少量SiC 粉末的复合粉末作为熔覆材料,316L 粉末微观结构如图4 所示,粉末为球形,粒径为5~ 10 μm,输送流动性好.SiC 粉末微观结构如图5 所示,粉末为不规则形状,粒径为13~ 25 μm,流动性差.使用前先将SiC 粉末烘干,然后按照98%的316L 粉末与2%的SiC 粉末均匀混合.

图4 316L 粉末微观结构Fig.4 Microscopic morphology of 316L powder

图5 SiC 粉末微观结构Fig.5 Microscopic morphology of SiC powder

TIG 熔覆的主要工艺参数是焊接热输入、送粉量和SiC 含量.焊接热输入是单位长度熔覆层接受的电弧能量,单位是kJ/cm,在数值上等于电弧电压与焊接电流的乘积与焊接速度的比值;送粉量是单位长度熔覆层接受的粉末质量,单位是g/cm,在数值上等于单位时间送粉量与焊接速度的比值;SiC 含量是复合粉末中SiC的质量百分比.环状同轴送粉TIG 表面熔覆工艺试验表明,当焊接保护气体流量为15 L/min、送粉气体流量为2 L/min时,采用的优化熔覆参数为焊接热输入10.8 kJ/cm、送粉量8 g/mm 和SiC 含量2%,该TIG 熔覆过程稳定,获得的熔覆层外观优良,而且微观硬度较高.采用优化熔覆参数,在316L 不锈钢表面进行熔覆,获得的单层单道熔覆层、单层多道熔覆层分别如图6 和图7 所示.

图6 单层单道熔覆层Fig.6 Single-layer single-pass cladding layer

图7 单层多道熔覆层Fig.7 Single-layer multi-passes cladding layer

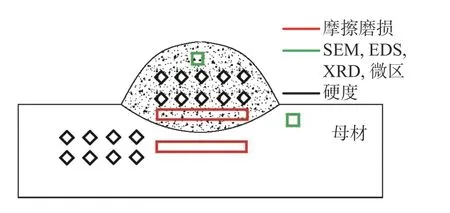

试样从TIG焊缝的中心沿着表面向两侧各延伸10 mm,试样的宽度在焊缝的顶部为15 mm,在底部也为15 mm,共选取了焊接区域8 个不同深度的位置作为取样点,按照图8 所示的测试区域进行熔覆层、母材的显微硬度测量、微观组织及元素成分分析、宏观电化学腐蚀试验、微区电化学腐蚀试验以及耐磨性能测试.

图8 测试区域示意图Fig.8 Schematic diagram of the testing area

试验使用标准三电极体系,其中饱和甘汞电极作为参比电极,铂丝作为辅助电极,试验样品为工作电极.在试验前,为了减小非工作面对试验结果的影响,样品的非工作面采用环氧树脂进行封装处理,对于样品的工作面,采用逐级打磨抛光的方法,分别使用400 号、800 号、1000 号、1500 号和2000号金相砂纸进行处理,细磨至无划痕后,再在细磨表面涂敷2.5 μm 金刚砂,并对其进行抛光,抛光采用型号为DINCER MoPao2S的自动磨抛机.显微硬度测量采用HVS-10 数显维氏硬度计,按照图8所示的测试区域测量10 个点的硬度值,然后求取平均值.

抛光之后的试样截面,采用硫酸铜盐酸腐蚀液进行腐蚀,当截面出现氧化膜时使用无水乙醇进行清洗,然后用于微观组织观察.采用型号为SSX-550 型扫描电子显微镜对熔覆层截面进行SEM 检测分析,并对母材、熔覆层进行Si 元素含量EDS能谱分析比对测试.采用型号为D8 FOCUS的X 射线衍射仪对母材、熔覆层进行XRD 比对测试.

采用普林斯顿电化学工作站对母材、熔覆层进行耐蚀性能比对测试,测试项目包括3 项宏观电化学腐蚀试验即开路电位测试(OCP)、阻抗谱测试(EIS)、动电位极化曲线测试(PDP),以及微区电化学腐蚀试验即局部阻抗谱测试(LEIS).

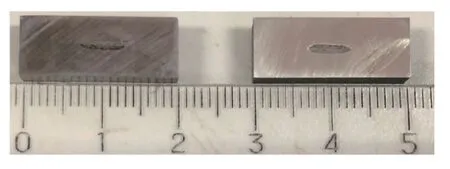

在母材、熔覆层中截取试样,尺寸为20 mm ×8 mm × 4 mm,使用240 号、400 号、800 号、1200号、2000 号砂纸按顺序对表面进行打磨后,在打磨表面涂敷2.5 μm 金刚砂磨砂膏并进行抛光,采用型号为SRV-IV的摩擦磨损试验机对母材、熔覆层进行往复摩擦磨损比对试验,试验之前的原始试样如图9 所示,其中左侧为母材试样,右侧为熔覆层试样.

图9 摩擦磨损试验原始样件Fig.9 Original samples of friction and wear test

3 试验结果及分析

3.1 熔覆层硬度分析

采用RSM 响应曲面法进行试验设计,以熔覆层硬度作为响应值,研究焊接热输入q、送粉量V和SiC 含量wp(质量分数)对熔覆层硬度的影响.三者的取值范围分别设置为9~ 12.6 kJ/cm,4~ 8 g/mm 和1%~ 2%,每个因素设置3 个水平,进行熔覆试验,获得与16 组工艺参数组合对应的16 道熔覆层,进行硬度测试,获得相应的16 个10 点平均硬度值.三因素的取值分别为10.8 kJ/cm,8 g/mm 和2%时,熔覆层硬度值最高,为276 HV.采用Design Expert 软件进行数据拟合,得到工艺参数对熔覆层硬度的影响经验公式,即

式(1)表明,熔覆层硬度是由q,V和wp共同决定的,而且因素之间存在交互影响,其中V与wp之间为协同作用,而V与q之间、以及q与wp之间均是拮抗作用.

3.2 熔覆层与母材微观组织及元素成分分析

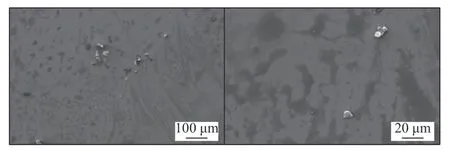

环状同轴送粉TIG 熔覆层截面SEM 测试结果如图10 所示.SiC 粉末为不规则形状、粒径为13~25 μm,其熔点为2 700 ℃,远远高于母材316L 不锈钢焊接熔池温度,因此基本可以确定图10 中的粒子为SiC 粒子.

图10 熔覆层SEM 测试结果Fig.10 SEM test results of cladding layer

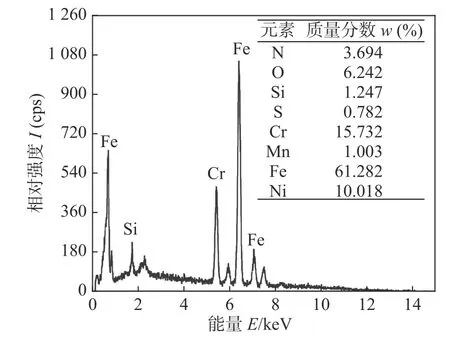

对母材、TIG 熔覆层进行Si 元素含量EDS 能谱分析比对测试,EDS 结果分别如图11 和图12 所示,母材的Si 元素含量为0.685%,熔覆层的Si 元素含量为1.274%.316L 不锈钢中Si 元素的含量不会超过1%,因此熔覆层中的SiC 强化颗粒是同轴送粉TIG 熔覆导入的.

图11 母材EDS 测试结果Fig.11 EDS result of base metal

图12 熔覆层EDS 测试结果Fig.12 EDS result of cladding layer

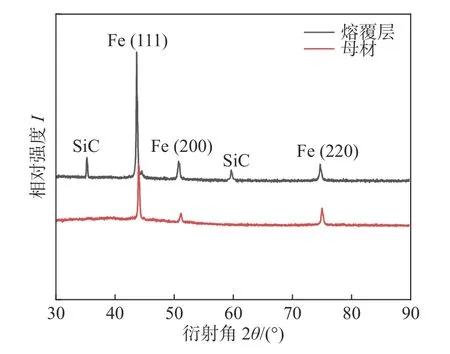

对母材、TIG 熔覆层进行XRD 比对测试,其结果如图13 所示.XRD 测试管压40 kV,管流200 μA,铜靶,衍射宽度DS=SS=1°,RS=0.3 mm,扫描速度2.000 d/min,扫描范围10°~ 90°.XRD 测试结果表明,在SiC 相应的衍射角下,母材并未出现SiC的衍射峰,而熔覆层的SiC 衍射峰强度要远高于母材,这从另一方面证明同轴送粉TIG 熔覆将SiC 强化颗粒导入了熔覆层.

图13 XRD 测试结果Fig.13 XRD test results

3.3 熔覆层与母材宏观电化学腐蚀性能比对

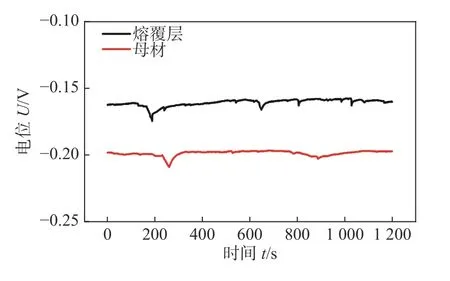

熔覆层与316L 不锈钢母材在3.5%的NaCl溶液中浸泡0.5 h后,进行开路电位测试(OCP),测试结果如图14 所示.熔覆层的OCP 值为-197.986 mV,而316L 不锈钢母材的OCP 值为-209.112 mV,说明同轴送粉TIG 熔覆导入的SiC 粉末改善了熔覆层的耐蚀性能.

图14 OCP 测试结果Fig.14 OCP test results

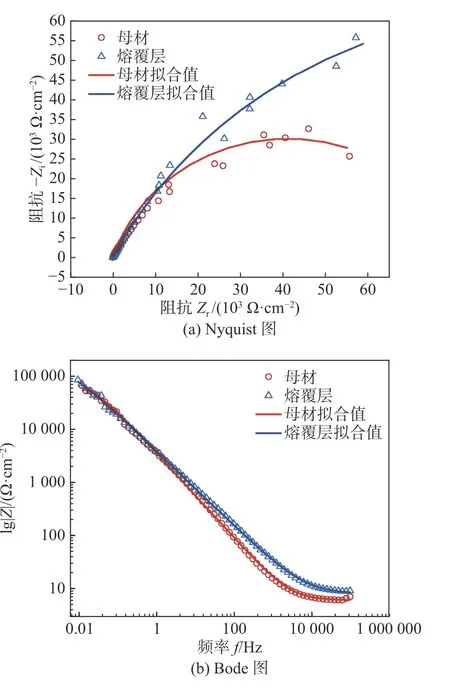

对熔覆层与316L 不锈钢母材进行电化学阻抗谱测试(EIS),测试结果如图15 所示,测试频率为1 × 10-2~ 1 × 105Hz.Nyquist 图中熔覆层的容抗弧半径明显大于316L 不锈钢母材的容抗弧半径,说明同轴送粉TIG 熔覆导入的SiC 粉末改善了熔覆层的耐蚀性能.通过Bode 图能够看出,母材在低频区的阻抗略小于熔覆层,证明了熔覆层防腐性能略优于母材,在频率超过0.1 MHz后,母材与熔覆层的阻抗均逐渐趋于平稳.

图15 电化学阻抗图谱Fig.15 Electrochemical impedance spectrum.(a)Nyquist;(b) Bode

将电化学腐蚀测试的三电极系统近似地看作由溶液电阻Rs、电荷转移电阻Rct和双电层常相位角元件Qdl组成的等效电路,其中Rct是电化学过程中的关键指标,该参数数值越大表明测试样品的耐蚀性能越优良.利用ZSimpWin 拟合软件对电化学阻抗谱中的试验数据进行等效电路拟合分析,熔覆层的Rct值为8.204 × 104 Ω/cm2,而316L 不锈钢母材Rct值为2.015 × 104 Ω/cm2,表明熔覆层的耐蚀性能优于316L 不锈钢母材.

对熔覆层与316L 不锈钢母材进行动电位极化曲线测试(PDP),测试结果如图16 所示,对其进行曲线拟合,得到熔覆层的腐蚀电位Ecorr为-248.513 mV、腐蚀电流密度Icorr为-88.223 μA/cm2,而316L不锈钢母材的腐蚀电位Ecorr为-272.021 mV、腐蚀电流密度Icorr为-106.459 μA/cm2,表明熔覆层的耐蚀性能优于316L 不锈钢母材.

图16 PDP 测试结果Fig.16 PDP test results

3.4 熔覆层与母材微区电化学腐蚀性能比对

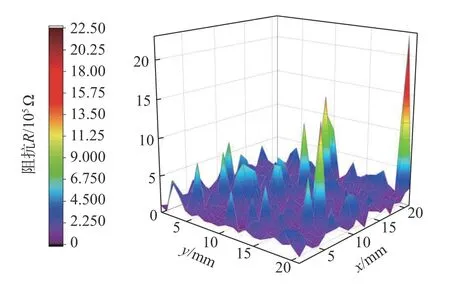

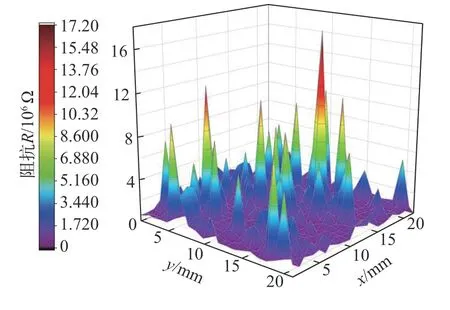

熔覆层与316L 不锈钢母材在3.5%的NaCl溶液中浸泡0.5 h后,将2 mm × 2 mm 局部区域作为扫描区域,进行局部阻抗谱测试(LEIS),测试结果如图17 与图18 所示.熔覆层的局部阻抗最大值为1.72 × 107Ω,而母材的局部阻抗最大值为2.25 × 106Ω,表明熔覆层的局部耐蚀性能也优于316L 不锈钢母材.

图17 母材LEIS 图谱Fig.17 LEIS map of base metal

图18 熔覆层LEIS 图谱Fig.18 LEIS map of cladding layer

3.5 熔覆层与母材耐磨性能比对

采用直径5 mm的球型氮化硅作为摩擦副材料,载荷为20 N,摩擦磨损幅值为10 mm,测试模式为往复摩擦磨损,对同轴送粉TIG 熔覆层与316L 不锈钢母材进行摩擦磨损比对试验.在进行30 min的往复摩擦之后,得到的试验结果如图19所示,称量得知熔覆层的质量损失为1.63 mg,316L 不锈钢母材的质量损失为2.06 mg,表明熔覆层的耐磨性能优于316L 不锈钢母材.

图19 试样摩擦磨损形貌Fig.19 Samples after friction and wear testing

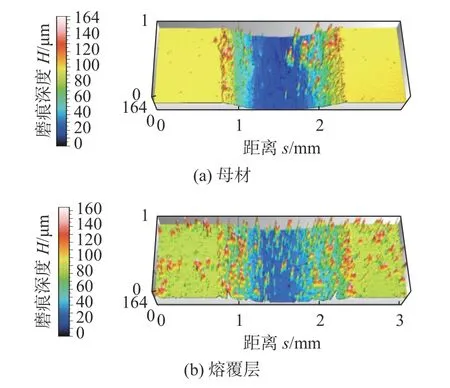

316L 不锈钢母材与同轴送粉TIG 熔覆层摩擦磨损试验完成之后,摩擦磨损试验机自动测量获得的磨痕深度如图20 所示,母材的最大磨痕深度是164 μm,熔覆层的最大磨痕深度是160 μm.采用金相显微镜对熔覆层磨损部位进行显微组织观察,显微组织如图21 所示,其中SiC 粒子采用红色圆圈标识.熔覆层的划痕之处存在SiC 粒子,而316L 不锈钢母材划痕之处不存在SiC 粒子.

图20 磨痕深度Fig.20 Abrasion depths.(a) base material;(b) cladding layer material

图21 熔覆层磨损表面微观结构图Fig.21 Wear surface microstructure of cladding layer

4 问题与讨论

环状同轴送粉TIG 熔覆解决了管状同轴送粉TIG 熔覆存在的熔覆层熄弧位置凹坑,焊缝不够平直,以及焊缝熔宽不一致等问题,而且具有更高的熔覆效率.以熔覆层硬度作为响应值,确定了优化的工艺参数为焊接热输入10.8 kJ/cm、送粉量8 g/mm 和SiC 含量2%.采用优化参数,在316L 不锈钢表面进行环状同轴送粉TIG 熔覆,获得了外观优良的单层单道熔覆层、单层多道熔覆层.环状同轴送粉TIG 熔覆工艺可以将SiC 粒子作为基体强化材料,提高316L 不锈钢的耐蚀性与耐磨性.根据LEIS 阻抗谱可以看出,SiC 在熔覆层中的弥散较为均匀,熔覆层局部阻抗最大值为1.72 × 107Ω,而母材的局部阻抗最大值为2.25 × 106Ω.熔覆层与母材摩擦磨损后损失质量分别为1.63 mg 与2.06 mg,使用金相显微镜对摩痕进行SiC 粒子检测,验证了SiC 粒子的强化作用.采用环状同轴送粉TIG方法,导入SiC 粉末的目的是提高母材的耐蚀性与耐磨性,对应其他表面改性需求,也可以考虑借鉴环状同轴送粉TIG 方法,从而拓展其应用领域.

5 结论

(1)环状同轴送粉TIG 熔覆能够获得外观优良的熔覆层.

(2)环状同轴送粉TIG 熔覆层硬度是由焊接热输入q、送粉量V和SiC 含量wp共同决定的,而且因素之间存在交互影响,其中V与wp之间为协同作用,而V与q之间、以及q与wp之间均是拮抗作用.

(3)母材与熔覆层SEM,EDS 和XRD 比对测试表明,环状同轴送粉TIG 熔覆将SiC 强化颗粒有效地导入了熔覆层.

(4)母材与熔覆层宏观、微区电化学腐蚀性能比对测试表明,环状同轴送粉TIG 熔覆导入的SiC粒子提高了 316L 不锈钢的耐蚀性.

(5)母材与熔覆层摩擦磨损试验表明,环状同轴送粉TIG 熔覆导入的SiC 粒子提高了 316L 不锈钢的耐磨性.