焊接模式对电弧增材制造316 不锈钢组织及力学性能的影响

2024-04-17任香会梁文奇王瑞超韩善果武威

任香会,梁文奇,王瑞超,韩善果,武威

(1.阳江市中乌巴顿技术研究院,阳江,529533;2.广东省科学院中乌焊接研究所,广东省现代焊接技术重点实验室,广州,510650;3.五邑大学,智能制造学部,江门,529020;4.广东技术师范大学,广州,510665)

0 序言

电弧增材制造是目前广受关注的一种增材制造技术 (additive manufacturing,AM),其原理是以焊接技术产生的电弧作为能量源,基于分层叠加制造的原理,通过送丝系统输送材料进行逐层快速堆积成形的工艺方法.电弧增材制造更加高效、快速,且成本低廉,在小批量和单件生产上具有突出的特点,成形构件具有化学成分均匀、结构更为致密、较高的强度和良好的韧性等特点,可以实现快速低成本的加工,在航空航天、船舶交通、医疗、军工等领域有着长远的发展前景[1-4].传统的WAAM 工艺的成形过程中,熔滴的过渡形式为短路过渡,传统的短路过渡形式具有飞溅大、成形差、焊接薄板热输入量大[5-8]等缺点.奥地利的福尼斯焊机公司(FRONIUS)开发的冷金属过渡技术(CMT),焊接的熔滴过渡形式也是短路过渡,其创新之处在于通过控制焊丝的往复运动控制熔滴过渡,从而实现稳定无飞溅的焊接过程,以此获得更好成形质量,减小熔滴飞溅,降低晶粒粗大的倾向[9-10].通过引入脉冲电流可以进行不同的CMT焊接模式:CMT-脉冲(CMT-P),CMT-P 工艺兼顾了CMT 低热输入量和脉冲电流具有较高能量的特点,在此基础上将CMT 过渡和脉冲过渡结合,从而更进一步的对焊接过程热输入量进行精准控制[11-13].

316 不锈钢是工业生产中最常用金属,以其为原材料的成形工艺及性能分析已不罕见.赵晓燕等人[14]对药芯不锈钢焊丝脉冲TIG 电弧增材制造电弧特性展开了研究,结合特定参数分析了其熔滴过渡形态,为不锈钢的电弧增材制造提供了工艺参数基础;朱兵钺等人[15]进行了CMT 增材制造410 马氏体不锈钢的试验,结果证明WAAM-CMT 增材制造构件应用于不锈钢具备良好的成形性能;Pramod 等人[16]制备了347 不锈钢 (SS347) 板件,发现与变形合金SS347 相比,电弧增材构件的拉伸强度有所提高,且结合电子背散射衍射技术分析全面检查了微观结构特征,通过反极图 (inverse pole figure,IPF)证明沿构建方向存在强织构;Zhang 等人[17]采用自研发的药芯双相钢焊丝进行了电弧增材制造双相不锈钢,分析了其化学成分和微观结构对其强度和耐腐蚀性的影响,其耐腐蚀性可与热轧2205 双相钢媲美;侯旭儒等人[18]分别采用 CMT-P和CMT 两种焊接模式进行了 304 奥氏体不锈钢的电弧增材制造,对比分析了其力学性能的变化.不同模式的焊接热源应用于316 不锈钢电弧增材制造的性能分析鲜有报道,优化电弧增材制造的工艺,明晰CMT 不同模式与电弧增材制造中组织和性能的变化规律,将会极大提高高效电弧增材制造技术的发展,扩大其在航空、医学、汽车和船舶等应用领域.文中对比分析不同焊接模式下电弧增材制造316 不锈钢构件工件的尺寸、组织及力学性能,为电弧增材工艺提供经验参考.

1 试验方法

采用直径为 1.2 mm的ER316 型不锈钢焊丝作填充材料,化学成分如表1 所示.选用300 mm ×200 mm × 8 mm的316 不锈钢板作为试验基板.

表1 ER316焊丝化学成分(质量分数,%)Table 1 Chemical composition of ER316 welding wire

试验开始前,用角磨机将不锈钢基板的表面打磨平整,再用酒精擦拭表面、去除杂质.通入15 L/min的97.5% Ar+2.5% CO2混合气体作为保护气,采用自主搭建的双电弧增材制造系统,系统采用KUKA KR20 6 轴焊接机器人控制前端运动,集成了Fronius TPS 5000 CMT 热源和Fronius VR 7000 送丝机构.采用在固定送丝速度条件下基于Fronius焊机专家库进行一元化控制,不同焊接模式下电压和电流波形如图1 所示,CMT 模式下以短路过渡时焊丝回抽的时机为时间节点形成一个完整的焊接循环,DC-P 模式下则是以稳定的周期使电流和电压在基值与峰值之间来回切换,CMT-P 则是在不同的CMT 阶段间插入若干波数的脉冲电流,以此为一个完整的焊接循环.调节焊枪与基板距离至约10 mm,在基板上按表2的工艺参数进行3 组316 不锈钢电弧增材制造试验,增材制造过程中焊枪按“Z”字形路径进行往复堆积,沉积60层,如图2 所示,过程中始终保持焊丝与基板垂直.

图1 不同焊接模式下预设电流和电压波形示意图Fig.1 Schematic diagram of current and voltage waveforms of different welding modes.(a) CMTP;(b) CMT;(c) DC-P

图2 CMT 电弧增材制造沉积路径Fig.2 Deposition path of CMT-WAAM

表2 电弧增材制造316 不锈钢预设工艺参数Table 2 Preset process parameters of 316 stainless steel by WAAM

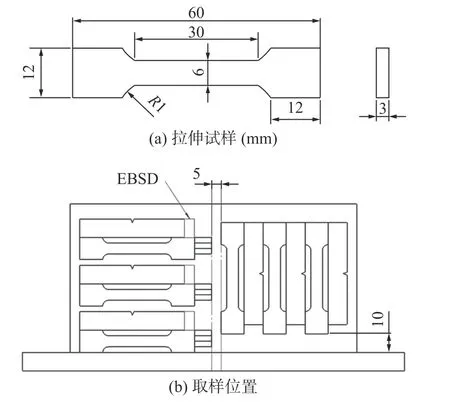

用电火花线切割机床对成形样品进行线切割加工,取样位置和方向如图3 所示,取成形试样中间部分进行显微组织观察.将金相试样镶嵌,由粗到细依次使用金相砂纸对试样进行打磨,然后用金刚石抛光膏在抛光机上对试样进行抛光,选用浓盐酸与硝酸浓度比为3∶1的混合液对试样进行腐蚀,然后用Zeiss MM-440D 光学显微镜进行金相组织观察,使用Phenom XL 及配套EDS 探头进行元素分析.取构件中段部分小样进行电解抛光,使用背EBSD 进行显微取向分析.采用Wilson VH1202 维氏显微硬度仪进行硬度测试,加载力设定为0.3 N,采用GP-TS 2000M/300kN 伺服控制万能材料试验机进行室温拉伸试验,拉伸速率为1 mm/min,使用Metek Hikari 系列电子显微镜进行断口观察.

图3 室温拉伸、冲击试样外形尺寸以及取样位置Fig.3 Room temperature tensile and impact sample dimensions and sampling locations.(a) tensile sample;(b) sampling locations

2 结果与讨论

2.1 宏观形貌与尺寸

电弧增材制造制得到各组多层316 不锈钢薄壁件的成形情况较好,无塌陷,构件宽度均匀一致,表面伴有清晰的熔合线,宏观形貌及尺寸如图4 和表3 所示.CMT 及CMT-P 模式下的构件的平均层高约为1.2 mm,而DC-P 模式下的构件平均层高约为1.55 mm,其中CMT-P 模式下成形的构件表面最为平整,起伏最小且较为均匀,CMT 构件平整度次之,且构件整体尺寸与前者相差不大,DC-P 模式的构件表面平整度最差.工件表面波纹主要受其焊接模式的影响,由于DC-P 模式下熔滴过渡阶段中熔池中的热输入较大,流动性更强、冷却速度更慢,因此更易造成构件侧壁有清晰的起伏和熔合线,成形精度降低.CMT-P 及CMT 模式由于其每个焊接循环中所具有的焊丝回抽阶段,熔滴在还未充分凝聚的情况下受重力作用完成过渡,生成的熔池尺寸较小,成形构件的高度相比较DC-P 模式下的构件更低.

图4 构件宏观形貌Fig.4 Macroscopic morphology of components.(a) CMT-P;(b) CMT;(c) DC-P

表3 构件宏观尺寸Table 3 Macroscopic dimensions of components

2.2 显微组织

不锈钢在非平衡凝固过程中,其熔池的凝固模式受Cr 和Ni 元素含量影响,铬、镍当量计算式为[19]

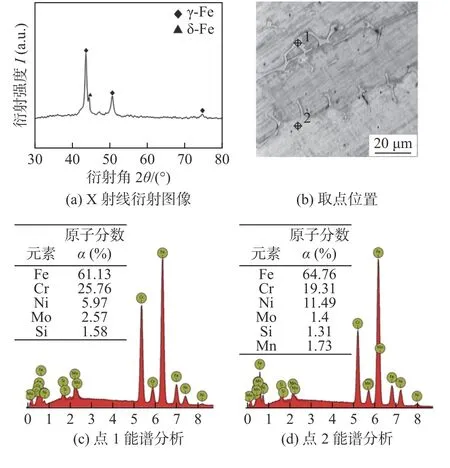

根据式(1)及表1 计算得到,电弧增材制造技术制备的316 不锈钢的镍当量{Ni}eq约为14.84%,铬当量{Cr}eq约为23.25%,{Cr/Ni}eq值约为1.6,由此结合Schaeffler 图(图5[20])可知凝固模式为FA 模式[21],在熔池金属开始凝固时优先析出δ 铁素体,δ 铁素体与液相发生包晶转变生成γ 奥氏体(L → L+F → L+F+(A+F)→ F+A)[22],结合图6(a)XRD 图谱可确定室温下由δ-Fe 和γ-Fe 组成.根据图6(b)和图6(c) SEM,EDS 分析及图7(a)高倍显微金相组织形貌,得知亮区基体组织为γ 奥氏体,暗区网状组织为δ 铁素体,且综合图6(a)~图6(c) XRD,SEM,EDS 分析可确定γ-Fe 除C 外的化学组成为Cr0.19Fe0.7Ni0.11,而由于δ-Fe 含量较低导致XRD 衍射峰较弱、EDS 分析存在较大误差,因此无法进行定量.如图7(b)~ 图7(d)所示,三种模式的组织以柱状树枝晶为主,并且伴随有大量的二次枝晶和胞状晶,柱状晶沿着沉积方向生长[23-24].三种模式晶粒大小由小到大规律为CMT-CMT-PDC-P,这与三种模式的热输入大小相关,即更大的热输入会造成晶粒粗化、枝晶间距增大的趋势.

图5 Schaeffler 图[20]Fig.5 Schaeffler diagram [20]

图6 扫描电镜能谱分析Fig.6 Scanning electron microscope spectroscopy.(a)XRD and SEM-EDS analysis;(b) location;(c)point 1 energy spectrum analysis;(d) point 2 energy spectrum analysis

图7 增材构件金相组织Fig.7 Metallographic organization of additive components.(a) typical microstructure;(b) CMT zone;(c) CMT-P zone;(d) DC-P zone

对增材构件yOz剖面进行EBSD 分析,如图8所示,[001]方向的IPF 图像中的各种颜色对应于晶粒取向,其中以红色区域分布为主,电弧增材制造316 不锈钢构件组织具有强<001>//z 织构.立方结构中晶粒优先生长的方向与<001>方向一致[25-26],WAAM 过程中316 不锈钢的凝固组织以面心立方晶体(奥氏体) 为主,其晶粒生长方向主要呈现<001>方向生长,该方向基本与xOy面平行.除决定性<001>取向外,DC-P 构件还存在部分<101>取向的晶体,分析认为可能是部分γ 奥氏体晶粒经历再加热重熔后形核时继承了δ 铁素体母相的取向.

图8 增材构件沿yOz 剖面EBSD 晶粒取向Fig.8 EBSD grain orientation along yOz profile of additive member.(a) CMT-P;(b) CMT and (c)DC-P

2.3 力学性能

对三种焊接模式下的构件进行了室温拉伸试验,数据结果如图9 所示,构件在不同方向上具有不同的微观组织分布,因此在水平方向和垂直方向上的力学性能可能存在差异.在相同方向上,3 组构件的抗拉强度没有明显的差异,抗拉强度达锻造件(约680 MPa)的80%~ 90%,最大抗拉强度可达到550 MPa.分析结果发现,DC-P 模式的构件热输入量较大导致晶粒粗化,抵抗裂纹扩展的能力较差,加之过大的热输入使得焊缝凝固时表面氧化倾向更大,降低了层与层结合界面的强度,垂直和水平方向上的屈服点皆在150 MPa 左右.

图9 增材构件的力学性能Fig.9 Mechanical properties of additive components

对材料不同方向上力学性能的各向异性进行描述,计算式为

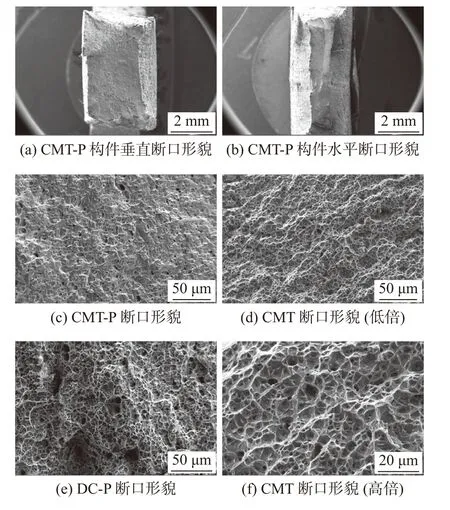

式中:σx为水平方向强度;σz为垂直方向强度.从方向的角度分析,由于枝晶大体沿着垂直方向生长,因此垂直方向上的拉伸试验通常会获得更高强度数值,试验中抗拉强度的各向异性系数约为-10%,而屈服强度几乎不存在各向异性.构件在水平方向上的晶粒排布更为密集,再加之熔池金属在凝固开始时表面可能存在轻微的氧化现象,从而加大试样在垂直方向上力学性能薄弱的位置发生冲击脆断的倾向,因此水平方向断后伸长率都优于垂直方向.如图10(a)和图10(b)所示,在拉伸试验中样品出现了明显的颈缩现象,图10(f)显示断口存在大量韧窝,韧窝底部存在第二相,是典型的韧性断裂特征.通过对比图10(a)与图10(b)的断口形貌能够看出,水平拉伸时平均会产生更显著的颈缩现象,这意味着水平方向上通常会具有更大的断后伸长率,这与室温拉伸试验的结果相对应.对比图10(c)~ 图10(e)不同焊接模式下316 不锈钢电弧增材构件的拉伸断口微观形貌可以发现,DCP 构件的韧窝尺寸和深度明显大于其他二者,室温拉伸试验中该模式构件的断后伸长率最高,可达52%,虽可在较大应变情况下不发生断裂,但其实际承受的应力强度远不如其他二者.

图10 增材构件拉伸断口Fig.10 Tensile fracture of additive components.(a)vertical macroscopic fracture morphology of CMT-P component;(b) horizonal macroscopic fracture morphology of CMT-P component;(c)CMT-P fracture morphology;(d) CMT fracture morphology (low power);(e) DC-P fracture morphology;(f) CMT fracture morphology (high power)

电弧增材制造的316 不锈钢构件由一道道焊道堆积而成,垂直方向上的微观组织按焊道内组织和重熔区组织的顺序来回变换.重熔区中存在着更粗的晶粒、更大的二次枝晶间距以及更高的δ/γ值,因此垂直方向上的硬度值会在一定范围内波动.除此之外,由于基板的散热作用,前几层堆积时的凝固温度梯度大,在非平衡凝固条件下更大的过冷度意味着更细的晶粒和更小的枝晶间距,整体的硬度值较高.而随着高度的增加,每道次焊缝堆积时的散热条件越差,温度梯度变小,直到工件所受热输入和散热速度基本达到平衡时,其硬度值在小范围内随着组织变化而周期性地波动.在工件顶部由于不会受到后续道次的重熔作用,因此冷却速度要优于中间段,因此其顶部硬度值整体会有略微上升的趋势.如图11 所示,CMT-P 模式的构件整体硬度最高,大幅高于其他两种模式,平均硬度值为209 HV0.3;CMT 构件次之,平均值为166 HV0.3,且硬度分布最为稳定;DC-P 构件硬度表现最差,平均值为160 HV0.3,且其硬度分布较其他构件最为离散,在135~ 210 HV0.3 范围内大幅度波动.由此可见,较大的热输入会使得每道之间的重熔区的奥氏体晶粒粗化,因此具有更大的数值波动性,具体表现为CMT 模式的构件硬度值最为稳定,DC-P 模式的构件硬度分布最为离散,平均值低于其他模式.

图11 增材构件硬度分布Fig.11 Hardness distribution of additive components

3 结论

(1)三种焊接模式下的WAAM 316 不锈钢薄壁件成形情况较好,宽度相对稳定,平均层厚为1.2~ 1.55 mm,表面伴有清晰的熔合线.CMTP 及CMT 模式下的构件平整度较佳,而DC-P 模式下的构件表面凹凸起伏最明显.

(2)构件组织以柱状树枝晶为主,并伴随有大量的二次枝晶、胞状晶,组织具有强<001>//z 织构,构件中段稳态区的平均枝晶间距随不同焊接模式下的热输入变化而变化:由小到大依次为CMT —CMT-P —DC-P.组织包括γ 奥氏体(Cr0.19Fe0.7Ni0.11),基体间网状组织为δ 残余铁素体.

(3)构件在水平方向和垂直方向上的力学性能可能存在一定程度差异.在相同方向上,3 组构件的抗拉强度没有明显的差异,最大抗拉强度可达到550 MPa.不同方向上,抗拉强度的各向异性系数约为-10%,而屈服强度几乎不存在各向异性,水平方向断后伸长率整体优于垂直方向,断裂方式为韧性断裂.CMT 模式构件硬度分布最集中,在160~180 HV0.3 范围内,CMT-P 模式的构件整体硬度最高,达到209 HV0.3.