送丝角度与方式对激光熔丝单道沉积层成形的影响

2024-04-17杨鑫韩红彪闫晨宵王锐

杨鑫,韩红彪,2,3,闫晨宵,王锐

(1.河南科技大学,洛阳,471003;2.河南省机械设计及传动系统重点实验室,洛阳,471003;3.龙门实验室,洛阳,471003)

0 序言

激光定向能量沉积技术具有工艺简单、成形精度高、能够制造大型连续部件等优点,在航空航天、汽车船舶、生物医学等领域得到广泛应用[1],该技术按照沉积材料不同可分为激光熔粉和激光熔丝两种增材制造技术[2].由于激光熔粉增材制造具有直接成形、制备零件的力学性能好、表面质量好等优点,国内外学者对其研究比较深入[3];与激光熔粉增材制造相比,激光熔丝增材制造具有成本低、沉积速度快、材料易于保存且利用率高等优点,逐渐成为了众学者的研究对象[4].

激光熔丝增材制造主要分为同轴送丝和旁轴送丝两类[5],旁轴送丝的激光增材制造可采用现有的激光熔丝焊接设备,获得了众多研究人员的关注[6],对其研究主要集中在系统建模仿真、工艺参数与成形控制、沉积材料的组织与性能等方面.Wang 等人[7]针对TC4 钛合金的激光熔丝增材制造过程,建立了宏观 -微观耦合跨尺度模型,模拟了熔池形状的动态演化过程;Wang 等人[8]采用计算流体力学方法,建立了激光熔丝增材制造过程中熔池传热和流体流动的三维模型,并将液桥转移模式下沉积层形貌的模拟结果与试验结果进行了比较;Liu 等人[9]收集了一个横跨多个过程变量的试验数据集,通过数据驱动的机器学习模型获得了激光熔丝增材制造工艺 -几何形状 -微观结构相互关系,全面研究了工艺参数对沉积层的形貌、尺寸和微观结构的影响;Huang 等人[10]进行铝合金的激光熔丝增材制造,研究了激光功率、扫描速度、送丝速度等主要工艺参数对沉积层几何特性的影响;Nakano 等人[11]研究了激光熔丝增材制造钛/铝/钒合金的疲劳性能,发现沉积试样的疲劳强度要高于锻造试样的疲劳强度;Wang 等人[12]在进行钛合金的激光熔丝增材制造过程中添加微米级难熔颗粒来实现分层晶粒细化,研究了不同Y2O3含量添加剂制备零件的微观组织和拉伸性能.

对焊丝进行预热可提高沉积过程的稳定性和沉积率,还可以降低热输入和减少内部缺陷,热丝激光直接能量沉积成为了当前研究的热点.Zhu 等人[13]开发了一种大功率二极管激光器与焊丝加热系统相结合的增材制造技术,有效提高了丝材的利用率和沉积效率;Kisielewicz 等人[14]采用电阻式预热来加热焊丝进行不锈钢的激光熔丝增材制造,发现不同的丝材预热程度会影响激光 -焊丝 -熔池的相互作用、沉积层的高度与宽度等;Sang 等人[15]提出了基板感应加热与热丝工艺相结合的复合加热激光增材制造方法,通过比较不同辅助加热工艺条件下薄壁零件成形的试验结果,揭示了辅助加热工艺参数对试样几何形状、微观组织、显微硬度和缺陷的影响;Naksuk 等人[16]采用热丝激光沉积技术进行钛合金的增材制造,研究了焊接电流、焊接速度和送丝速度对沉积层孔隙率、显微硬度和残余应力的影响;彭进等人[17]采用钨极惰性气体保护焊(tungsten inert gas arc welding,TIG)电弧作为预热焊丝的热源,研究了在电弧对焊丝预热条件下,激光焊接过程中的匙孔稳定性和焊缝成形.

对复杂零件进行增材制造时,扫描方向和送丝方向的变化会引起送丝方式和送丝角度的变化,导致焊丝送入熔池中的方位发生变化,从而影响了沉积层成形的形状和尺寸,即旁轴送丝的方向性问题.近年来,关于送丝角度和送丝方式对熔滴过渡形式的研究较多,对增材制造沉积层成形的研究较少.文中采用旁轴送丝的激光增材制造系统研究了送丝角度和送丝方式对激光熔丝单道沉积层成形尺寸和形状的影响规律,以期为优化激光定向能量沉积技术提供试验数据.

1 试验方法

试验设备采用HY-PTBZGQ-1000 型光纤激光增材制造系统,主要包括MFSC-1000X 型光纤激光器、DI-2000L 型摆动激光头、QL-1000 型送丝机、数控三坐标工作台和控制系统等.激光头固定在数控三坐标工作台上,送丝嘴通过夹具固定在激光头上,随激光头一起移动,且送丝角度可调.激光器最大功率为1 000 W,激光波长为1 080 nm,摆动激光头的焦距为200 mm,最小光斑直径约为0.15 mm.试验选用尺寸为50 mm × 30 mm × 8 mm的Q235 低碳钢板作为基板材料,焊丝选用直径为0.8 mm的ER50-6 二氧化碳气体保护焊丝.

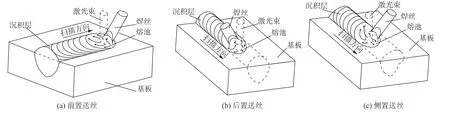

根据送丝方向与扫描方向之间的相对位置,送丝方式可分为前置送丝、后置送丝和侧置送丝3 种类型.图1 为不同送丝方式时激光束与焊丝相对位置示意图,图1(a)为前置送丝时,激光沿x轴正方向移动,焊丝从熔池前方送入熔池前部;图1(b)为后置送丝时,激光沿x轴负方向移动,焊丝从熔池后方送入熔池后部;图1(c)为侧置送丝时,激光沿y轴正方向移动,焊丝从熔池左侧方送入熔池左侧部,送丝角度θ为焊丝中心线与基板水平面之间的夹角.

图1 不同送丝方式的激光束与焊丝相对位置Fig.1 Relative position of laser beam and the welding wire in different wire feeding modes.(a) front wire feeding;(b) rear wire feeding;(c) side wire feeding

对送丝方式和送丝角度2 个因素进行全因子试验设计,在不同送丝方式(前置送丝、后置送丝、侧置送丝)情况下,分别采用不同送丝角度(θ为25°,45°,60°和75°)共进行12 组单道沉积试验.在每组试验中,保持其他工艺参数不变,激光功率为500 W,扫描速度为4 mm/s,送丝速度为7 mm/s,氩气流量为15 L/min,光斑离焦量和光丝间距为0 mm[18],即焊丝的中心线与激光束中心线相交,其交点在基板的上表面(图1).单道沉积层长度为30 mm,激光头采用圆形摆动方式,摆动幅度为0.4 mm,摆动频率为46 Hz.为减小随机误差,每组试验重复5次,取平均值.

试验开始前先用砂纸对基板进行打磨,然后用无水乙醇擦拭,除去基板表面的氧化物与油污.试验后采用LJ-X8000 型线激光测量仪扫描沉积层的三维形貌,可获得各沉积层的平均宽度(简称层宽)w、平均高度(简称层高)h和表面粗糙度Ra,然后利用SRL-7045 型双目连续变倍体式显微镜观测各沉积层的截面形貌,测量出相应的基板熔深p.

2 试验结果与分析

2.1 沉积层的层宽和层高

不同送丝方式下沉积层的层宽和层高随送丝角度的变化如图2 所示.随着送丝角度的增大,前置送丝和后置送丝沉积层的层宽逐渐减小,层高逐渐增大,而侧置送丝沉积层的层宽和层高则变化较小.在各送丝角度下,前置送丝沉积层的层宽最大而层高最小,后置送丝沉积层的层宽最小而层高最大,侧置送丝沉积层的层宽和层高为中间值.由此可以看出,送丝角度和送丝方式影响了沉积层的尺寸.

图2 不同送丝方式沉积层层宽和层高随送丝角度的变化Fig.2 Variation of layer width and layer height with wire feeding angle under different wire feeding modes.(a) layer width;(b) layer height

2.2 沉积层的截面形貌和基板熔深

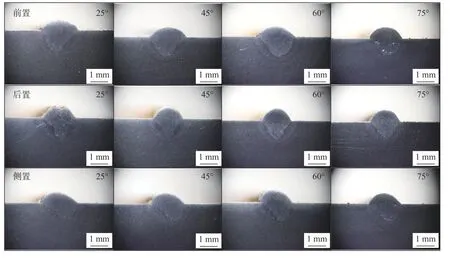

不同送丝方式和送丝角度下各沉积层的截面形貌如图3 所示.前置送丝和后置送丝的沉积层截面形状对称,大都呈圆弧形.在送丝角度为25°时,后置送丝的沉积层顶部出现向下的圆弧缺口,其圆弧半径与焊丝直径相同,由于送丝角度太小,连续送进的未熔化的焊丝与熔池后部的熔融沉积层产生干涉而形成的.侧向送丝的沉积层截面形状不对称,侧向送丝一侧的沉积层偏高,而另一侧的沉积层偏低,基板的最大熔深偏向侧向送丝的另一侧.随着送丝角度的增加,侧向送丝沉积层截面形状的不对称性逐渐减小.

图3 不同送丝方式和送丝角度下各沉积层的截面形貌Fig.3 Cross-sectional morphology of each deposition layer under different wire feeding modes and wire feeding angles

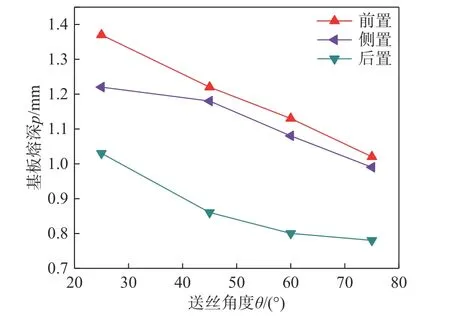

不同送丝方式下各沉积层对应的基板熔深p随送丝角度θ的变化如图4 所示.随着送丝角度θ的增大,不同送丝方式下基板熔深都逐渐减小.在各送丝角度下,前置送丝沉积层的基板熔深最大,后置送丝沉积层的基板熔深最小,侧置送丝沉积层的基板熔深为中间值.由此可以看出,送丝角度和送丝方式影响了沉积层的形状和对应的基板熔深,侧置送丝对沉积层截面形状的影响较大.

图4 不同送丝方式沉积层基板熔深随送丝角度的变化Fig.4 Variation of substrate fusion depth for each deposited layer with wire feeding angle under different wire feeding modes

2.3 沉积层的表面粗糙度

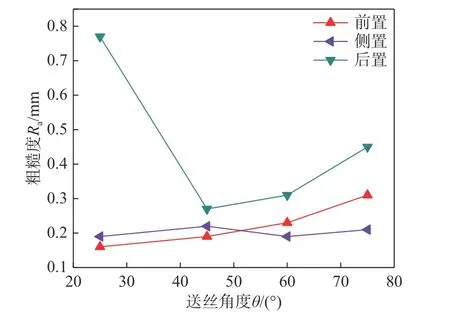

图5 为不同送丝方式下沉积层表面粗糙度随送丝角度的变化.在送丝角度为25°时,后置送丝的焊丝与熔融沉积层的干涉形成的缺口造成了其沉积层的表面粗糙度出现异常值,而其它各沉积层表面粗糙度的变化则比较规律.随着送丝角度的增大,前置送丝和后置送丝(除了送丝角度为25°时)沉积层的表面粗糙度逐渐增大,而侧置送丝沉积层的表面粗糙度则变化较小.在各送丝角度下,后置送丝沉积层的表面粗糙度最大,前置送丝和侧置送丝沉积层的表面粗糙度比较接近.由此可以看出,送丝角度和送丝方式影响了沉积层的表面粗糙度.

图5 不同送丝方式沉积层表面粗糙度随送丝角度的变化Fig.5 Variation of surface roughness of deposited layer with wire feeding angle under different wire feeding modes

2.4 送丝角度对单道沉积层成形的影响

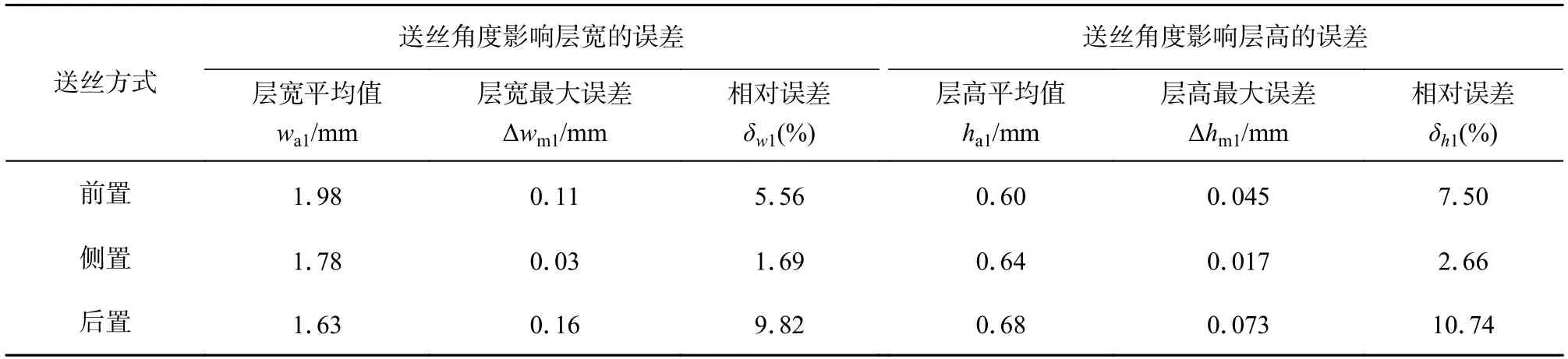

从图2的数据中可获得不同送丝方式下送丝角度对沉积层的层宽与层高的影响误差,如表1 所示.后置送丝时,送丝角度对层宽和层高影响较大,相对误差的相对值分别达到了9.82%和10.74%.

表1 不同送丝方式送丝角度对沉积层的层宽与层高的影响误差Table 1 Error of layer width and layer height affected by wire feeding angle under different wire feeding modes

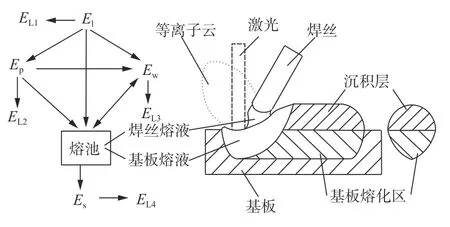

在激光熔丝沉积过程中,激光分别作用在焊丝端部和基板表面上,在基板上形成熔池和等离子云,熔化的焊丝熔液以液桥或液滴形式过渡到熔池中.随着激光和焊丝沿扫描方向上的移动,在激光作用和马朗戈尼效应下,熔液从熔池前部流动到后部,经冷却后形成沉积层和基板熔化区.激光熔丝沉积过程的工作原理和能量转化的原理如图6所示.该过程满足能量守恒定律,忽略保护气体的影响,其能量转化公式为

图6 激光熔丝增材制造工作原理及能量转化示意图Fig.6 Schematic diagram of working principle and energy conversion principle of laser wire deposition process

式中:El为激光的能量;Ew为焊丝从激光、等离子云和熔池吸收的能量,主要用于熔化焊丝;Es为基板通过熔池从激光、等离子云和焊丝吸收的能量,主要用于熔化基板而形成熔池;Ep为形成等离子云所需的能量;EL为激光熔丝沉积过程中散失的能量,其组成为

式中:EL1为激光与焊丝、熔池、等离子云等相互作用时,由于反射、折射等散失到周围环境中的能量;EL2为等离子云散失到周围环境中的能量;EL3为焊丝散失到周围环境中的能量;EL4为基板散失到周围环境中的能量.

由文献[18]的研究结果可知,随着送丝角度从30°增大到75°,焊丝对激光的吸收率从25%下降至14%,即EL随着送丝角度的增大而增大.由于激光能量El不变,需要熔化焊丝所需的能量Ew和形成等离子云所需的能量Ep也基本不变,传送到基板的能量Es随送丝角度的增大而减小,基板熔池的熔宽(即层宽)和熔深也减小.在各单道沉积试验过程中,由于扫描速度、送丝速度和焊丝直径保持不变,各沉积层的截面积基本相等,当层宽随送丝角度的增大而减小时,层高则随之增大.

由以上分析可知,在激光熔丝单道沉积试验过程中,送丝角度的改变影响了焊丝和基体对激光能量的吸收效率,从而影响了沉积层的尺寸.

2.5 送丝方式对单道沉积成形的影响

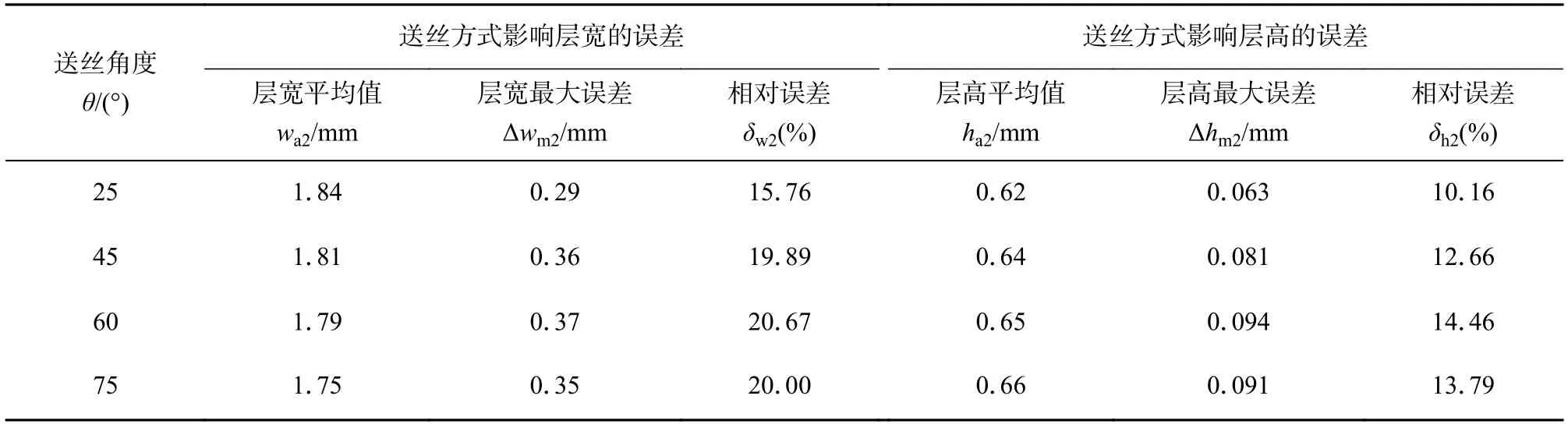

由图2 中的数据可获得不同送丝角度下送丝方式对沉积层层宽和层高的影响误差,如表2 所示.送丝角度为60°时,送丝方式对层宽和层高影响较大,相对误差分别达到了20.67%和14.46%.由表1 和表2的数据可知,相对于送丝角度,送丝方式对沉积层的层宽和层高的影响较大.

表2 不同送丝角度下送丝方式对沉积层的层宽与层高的影响误差Table 2 Error of layer width and layer height affected by wire feeding mode at different wire feeding angles

激光熔丝沉积过程中不同送丝方式下的熔池表面流动示意图如图7 所示.图7(a)为前置送丝时,焊丝送入熔池前部,焊丝熔液沿熔池表面流动方向移动到熔池后部[19].焊丝熔液与基板熔液作用时间长,从焊丝转移到基板的能量较多,导致基板熔池的熔宽(即层宽)和熔深较大,而层高较小.

图7 不同送丝方式下的熔池表面流动示意图Fig.7 Schematic diagram of melt pool surface flow under different wire feeding modes .(a) front wire feeding;(b) rear wire feeding;(c) side wire feeding

图7(b)为后置送丝时,焊丝送入熔池后部,熔池表面流动方向阻碍了焊丝熔液在熔池中的流动,再加上熔池存在时间短,焊丝熔液无法在熔池中充分流动而堆积在熔池后部迅速冷却凝固.焊丝熔液与基板熔液作用时间较短,从焊丝转移到基板的能量较少,导致基板熔池的熔宽(即层宽)和熔深较小,而层高较大.

图7(c)为侧置送丝时,焊丝送入熔池侧部,熔池表面流动方向阻碍了焊丝溶液向熔池的另一侧流动,由于熔池存在时间短,焊丝熔液无法在熔池中充分流动而堆积在焊丝一侧冷却凝固,沉积层形状不对称,焊丝一侧的沉积层较高.在焊丝一侧,焊丝熔液越多传递给基板的能量也越多,导致焊丝一侧的基板熔宽较大,激光束对应的最大熔深偏向侧置焊丝的另一侧.

熔池内熔液的流动影响沉积层的成形,当送丝方式改变时,即焊丝送入熔池中的位置发生变化,直接影响了焊丝熔液在熔池中的流动,从而影响了沉积层的形状和尺寸.

3 结论

(1) 旁轴送丝的送丝角度和送丝方式影响激光熔丝单道沉积层的成形,送丝方式大于送丝角度对沉积层尺寸和形状的影响.

(2) 随着送丝角度的增大,基板熔深都逐渐减小,前置送丝和后置送丝沉积层的层宽逐渐减小,层高逐渐增大,而侧置送丝沉积层的层宽、层高和表面粗糙度则变化相对较小.

(3) 前置送丝和后置送丝沉积层的截面形状呈对称的圆弧形,侧置送丝沉积层的截面形状不对称,最高点偏向焊丝一侧.