9Cr-1.5W-0.15Ta 耐热钢搅拌摩擦焊焊缝组织和冲击性能分析

2024-04-17张超周猛兵崔雷陶欣王军王伟刘永长

张超,周猛兵,崔雷,陶欣,王军,王伟,刘永长

(1.中国核动力研究设计院第四研究所,成都,610213;2.天津大学,天津市现代连接技术重点实验室,天津,300354;3.天津大学,水利安全与仿真国家重点实验室,天津,300354)

0 序言

核反应堆包层结构经受着极其恶劣的服役环境,因此期望其在长期服役过程中保持结构和冶金的完整性.核反应堆材料主要挑战是辐照对脆化、蠕变、膨胀、开裂、氢脆以及辐照诱发产生的缺陷等影响.9Cr-1.5W-0.15Ta 耐热钢具有较低的辐照肿胀系数和热膨胀系数、良好的韧性、高蠕变强度、高抗氧化性和较高的导热性等优异的热物理、力学性能[1-3],被认为是核反应堆包壳结构的理想候选材料之一,如铅铋反应堆、钠冷快堆等[4-5].近年来,研究人员提出用固态连接方法—搅拌摩擦焊(friction stir welding,FSW)实现钢铁材料的连接,由于其焊接热输入和焊接峰值温度较低,焊接变形和残余应力较小,同时实现了焊缝微观组织的细化,使焊缝性能与母材接近[6-7].

韧—脆转变温度(ductile-brittle transition temperature,DBTT)代表金属材料断裂从高能塑性弯曲/变形(延性)变为低能量破碎(脆性)的温度点.在较高温度下,金属材料具有较高的延展性和较低的强度;而在较低的温度下,材料强度较大,且断裂模式也从韧性断裂变为脆性断裂[8].在晶体结构为体心立方和密排六方的材料中可以观察到明显的DBTT.已有研 究表明[9-10],9Cr-1.5W-0.15Ta 耐热钢为体心立方晶体结构,一般情况下其DBTT 低于-50 ℃.在FSW 过程中,焊缝区域受到焊接热循环和搅拌针的机械作用,导致晶粒细化、马氏体转变和M23C6碳化物溶解的发生[11],并且微观组织的变化必然会影响其力学性能[12-13].

文中以9Cr-1.5W-0.15Ta 耐热钢和其FSW焊缝为研究对象,研究FSW焊缝微观组织演变、冲击韧性以及韧-脆转变温度,分析9Cr-1.5W-0.15Ta 耐热钢和其FSW焊缝微观组织与冲击韧性、韧-脆转变温度之间的联系,并阐明了冲击断裂失效机制,为优化焊接工艺和FSW焊接接头组织和性能提供重要依据.

1 试验方法

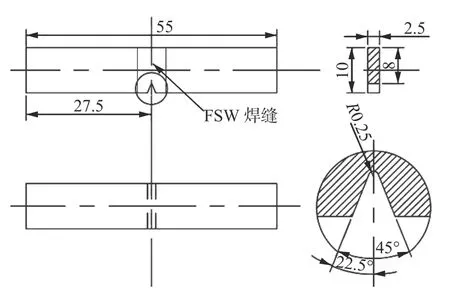

试验所用母材(base metal,BM)为9Cr-1.5W-0.15Ta 耐热钢,其具体的化学成分如表1 所示,焊接试板厚度为5 mm.母材的热处理工艺为1 000℃正火处理60 min,水淬,然后在700 ℃回火60 min .FSW 试验是在型号为FSW-3LM-020焊接设备进行的,使用的搅拌工具由W-25%Re 合金制成,其搅拌针形状为带螺纹的圆锥形,搅拌针长度为4.7 mm,搅拌针半径逐渐从6.0 mm 变至2.8 mm,轴肩尺寸为18 mm.焊接工艺参数为焊接速度60 mm/min,焊接转速300 r/min,焊接压力10 kN,轴肩下压量为0.1 mm,焊接后焊缝的宏观形貌如图1 所示.

图1 FSW焊缝的宏观形貌Fig.1 Macromorphology of FSW weld

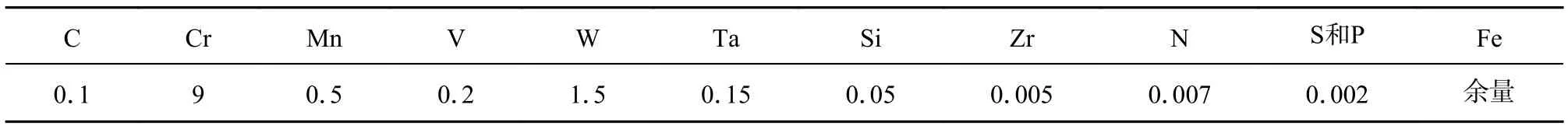

表1 9Cr-1.5W-0.15Ta 耐热钢化学成分(质量分数,%)Table 1 Chemical composition of the 9Cr-1.5W-0.15Ta heat resistant steel

冲击试样尺寸和加工符合ASTM:A370-10 金属性能评定方法要求,并对焊缝表面和背面进行机械加工至光滑,试样尺寸如图2 所示(V 形缺口位于焊缝横截面的中间,深度为2 mm,底部曲率半径为0.25 mm,夹角为45°).参照国家标准GB/T 229—2007《金属材料-夏比摆锤冲击试验方法》进行冲击试验,冲击试验温度为-100~ 20 ℃,在相应的温度下保温10~ 15 min,每组试验测试3 个试样,取3 个测试值的平均值作为试验值,试验设备是摆锤式冲击试验机,硬度试验是在金相试样的焊缝区域测试,载荷为9.8 N,加载时间为15 s.

图2 V 形缺口冲击试样尺寸(mm)Fig.2 Dimensions of V-notch impact specimen

为了进行微观组织观察,沿垂直于焊接方向切取尺寸为25 mm × 10 mm的试样,经过粗磨、细磨和抛光后,在5 g FeCl3,20 mL 盐酸和100 mL 蒸馏水的腐蚀液中侵蚀90 s 制备金相试样.采用型号为OLYMPUS GX51 光学显微镜和型号为JEOLF7800 热场发射电子扫描显微镜(SEM)对接头区域微观组织特征进行观察分析.采用型号为Tecnai G2F30 透射电子显微镜在300 kV 加速电压下分析析出相特征,同时进行能谱测试(EDS),以分析第二相类型和组成.

2 试验结果与分析

2.1 微观组织分析

图3 为母材和FSW焊缝的微观组织特征.由图3(a)可以看出,经过一系列热处理后,9Cr-1.5W-0.15Ta 耐热钢母材表现为完全的回火组织特征.在较大的放大倍数下的SEM 观察可以发现,母材主要由回火板条马氏体、块状铁素体、“片状”残余奥氏体(fikm-like retained austenite,Fikm-like RA)和大量的析出相组成,如图3(a)~ 图3(d)所示,原奥氏体晶粒尺寸大约为~ 20 μm,如图3(a)和图3(b)所示.FSW焊缝微观组织主要由板条马氏体组成,晶粒尺寸发生明显细化,平均晶粒尺寸为~ 5 μm,如图3(e)和图3(f)所示,这是由于FSW焊缝区域受到搅拌针剧烈的机械搅拌和焊接热循环的双重作用,导致搅拌针附近的材料焊接过程中发生了严重的塑性变形,进而导致晶粒破碎和完全奥氏体动态再结晶的发生,有利于焊缝晶粒细化,并且焊后经历较大的冷却速率,抑制焊缝晶粒长大,促进焊缝内马氏体转变[14],因此母材的原始回火组织FSW 后焊缝区域转变为细小的板条马氏体组织.此外,在TEM 下观察可以发现,马氏体板条之间存在Fikm-like RA 组织,马氏体板条平均宽度为~ 300 nm,如图3(g)和图3(h)所示.

图3 母材和FSW焊缝的微观组织特征Fig.3 Microstructure characteristics of BM and FSW weld.(a) the metallographic structure of BM;(b) the morphology of BM;(c) the microstructure of BM;(d) the RA diffraction patterns in BM;(e) the metallographic structure of FSW weld;(f) the morphology of FSW weld;(g) the microstructure of FSW weld;(h) the RA dark field image in FSW

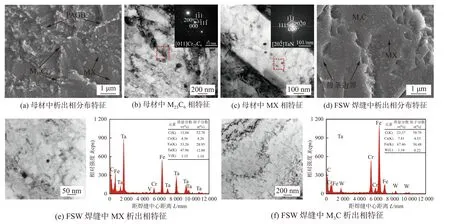

图4 为母材和FSW焊缝的析出相分布特征.如图4(a)所示,在母材中沿原奥氏体晶界(prior austenite grain boundaries,PAGBs)和板条界处分布着大量的M23C6(M: Cr,Fe,W,Mn)类型的碳化物,表现为“棒状”和“球状”的形态特征,而细小的“球状”MX(M: Ta,V,X: C,N)类型的析出相则趋向于马氏体板条内部(图4(c)),与前期相关研究报道结果一致[11].然而FSW后,焊缝区域内沿PAGBs 和马氏体板条界没有发现M23C6类型的碳化物,在马氏体板条内部分布着大量的“球状”MX 和“针状”M3C(M: Fe,Cr)析出相(图4(d)、图4(e)和图4(f)),这表明FSW 促进晶界处的M23C6碳化物的溶解和M3C 碳化物的析出;而对MX 碳氮化物无明显影响,这与FSW焊缝经历的焊接热循环有关,即峰值温度高于M23C6碳化物的溶解温度(~ 850 ℃),而远低于MX 相的熔点[15-17].

图4 母材和FSW焊缝的析出相分布特征Fig.4 Precipitates characteristics of BM and FSW weld.(a) the distribution characteristics of precipitated phases in the BM;(b) the characteristics of M23C6 phase in the BM;(c) the characteristics of MX phase in the BM;(d) the distribution characteristics of precipitated phases in the FSW weld;(e) the characteristics of MX phase in the FSW weld;(f) the characteristics of M3C phase in the FSW weld

2.2 力学性能分析

2.2.1 硬度试验

9Cr-1.5W-0.15Ta 耐热钢的硬度值为272 HV,而FSW焊缝的硬度发生明显增大,其硬度值为425 HV,即焊缝区发生明显硬化,这主要是由于在焊接过程中焊接热循环峰值温度高于母材的相变温度(≥Ac3),在焊后快速冷却后焊缝中形成了大量的板条状马氏体组织,导致焊缝的硬度增大.

2.2.2 冲击韧性及韧脆转变温度

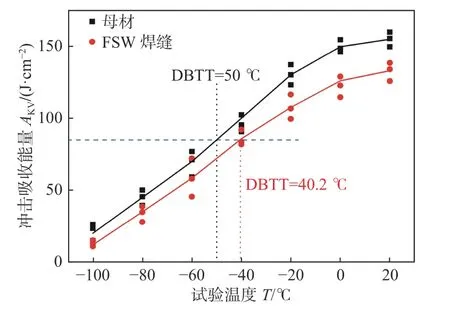

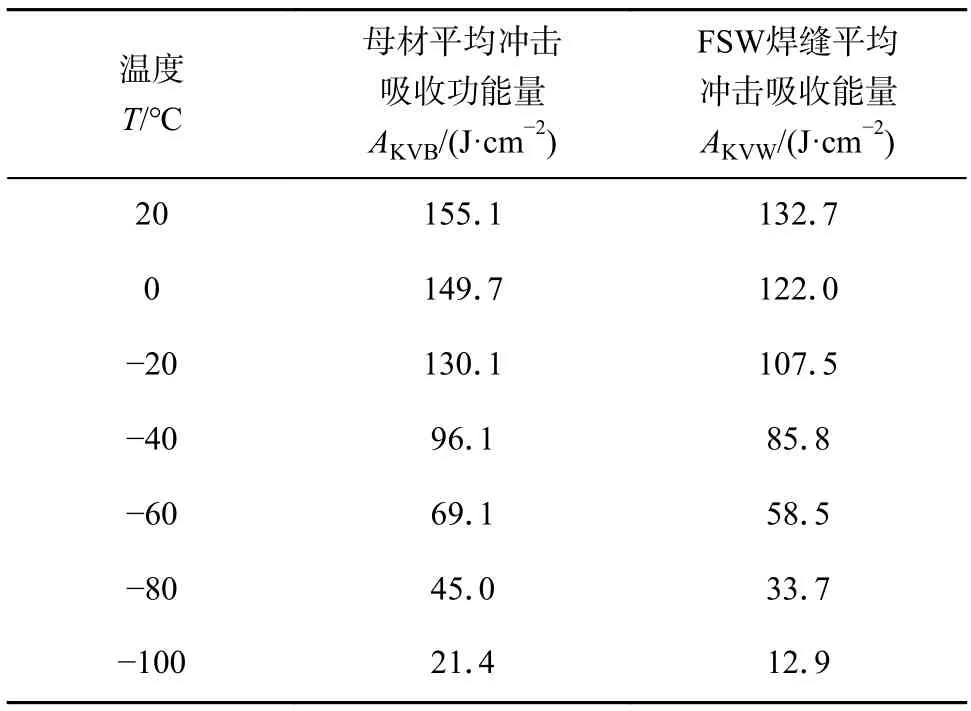

在-100~ 20 ℃的温度内采用夏比V 形缺口试样进行冲击试验,如图2 所示,冲击试验结果统计如表2 所示,9Cr-1.5W-0.15Ta 耐热钢和FSW焊缝冲击韧性随试验温度的变化曲线如图5 所示.与母材相比,FSW焊缝在-100~ 20 ℃的温度内的冲击韧性均发生了下降.当试验温度低于-35 ℃时,可以观察到过渡转变温度范围,即随着试验温度降低,冲击断裂模式从韧性断裂逐渐变为脆性断裂.文中对于DBTT的估算是基于85 J/cm2冲击韧性标准的[18].由图5 可知,母材的DBTT 为-50 ℃,而FSW焊缝的DBTT 则增加至-40.2 ℃,同时焊缝区域内的微观组织演变也导致了上平台能量(USE)的降低.

图5 母材和FSW焊缝冲击韧性随试验温度的变化曲线Fig.5 Transformation curve of impact toughness of base metal and FSW weld with test temperature

表2 母材和FSW焊缝冲击试验结果Table 2 Impact test results of the base materials and FSW welds

与母材相比,FSW焊缝的晶粒尺寸发生明显细化,但母材的冲击韧性仍然高于FSW焊缝的冲击韧性,这主要与FSW 过程中板条马氏体转变、位错增值和针状第二相析出等因素有关.首先,板条马氏体转变造成局部的应力集中,并且马氏体硬度较大,不利于应力释放,因此在冲击变形过程中促进显微裂纹形核[19];其次,FSW 过程涉及较大的塑性变形,促进了位错增殖,导致位错缠结密度增加,抑制了位错的运动,导致应力集中和应力松弛,从而促进了显微裂纹的形成[20-21];最后,“针状”的M3C碳化物的析出也增加了显微裂纹形核的可能.

2.2.3 冲击断口形貌

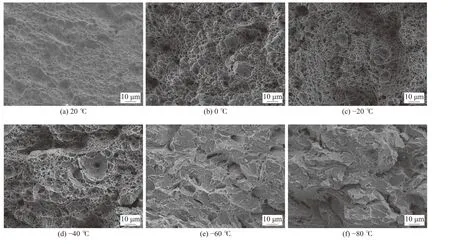

图6 为母材在不同温度下的冲击断口形貌.图6(a)~ 图6(c)为母材在20~ -20 ℃的冲击断口形貌,主要表现为纤维状韧窝特征,同时在晶界存在少量的撕裂痕,但随着试验温度的升高,撕裂痕和解理面逐渐消失,断裂方式属于微孔聚集型断裂.当试验温度降低至-40 ℃时,如图6(d)所示,冲击断口形貌中韧窝密度相对减少,也可以发现一些河流花样和解理面.在-60~ -80 ℃温度下母材冲击断裂的断口形貌分别如图6(e)和图6(f)所示,表现为完全的河流花样和解理台阶特征,这表明在低于-60 ℃时母材为脆性断裂失效机理.

图6 母材在不同温度下的冲击断口形貌Fig.6 Impact fracture morphology of BM under different temperature.(a) 20 ℃;(b) 0 ℃;(c) -20 ℃;(d) -40 ℃;(e) -60℃;(f) -80 ℃

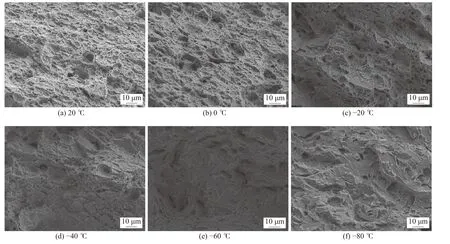

图7 为FSW焊缝在-80~ 20 ℃温度的冲击断口形貌.如图7(a)~ 图7(c)所示,随着冲击试验温度的下降,冲击断口内逐渐出现少量撕裂痕,这是由于随着温度的降低,塑性变形能力在冲击变形过程逐渐变弱,导致其冲击韧性恶化.在-20 ℃温度下的冲击断口形貌表现为大小形状均匀的韧窝特征,在部分韧窝底部存在第二相粒子脱落的现象,并且由于冲击变形被限制而形成少量的撕裂痕,即表明断裂方式属于微孔聚集型断裂;在-40 ℃温度下冲击断裂后的断口形貌如图7(d)所示,可以容易地发现解理面和韧窝结构,这表明该温度可能为韧-脆转变的过渡温度范围;如图7(e)~ 图7(f)所示,FSW焊缝在冲击试验温度低于-60 ℃冲击断裂后,冲击断口形貌主要表现为河流花样、撕开裂纹和撕裂痕等脆性断裂特征,且无颈缩现象,即表明断裂模式属于准解理断裂.

图7 FSW焊缝在不同温度下的冲击断口形貌Fig.7 Impact fracture morphology of FSW welds under different temperature.(a) 20 ℃;(b) 0 ℃;(c) -20 ℃;(d) -40 ℃;(e) -60 ℃;(f) -80 ℃

3 结论

(1) 9Cr-1.5W-0.15Ta 耐热钢母材主要由回火马氏体组成,同时在晶界上和晶内分别分布有大量的M23C6碳化物和细小的MX 析出相;FSW后,焊缝内发生晶粒细化和板条马氏体转变,晶界处的M23C6碳化物完全溶解,伴随着有“针状”M3C 碳化物在晶内析出.

(2) 由于FSW焊缝中大量板条马氏体生成、位错增值以及“针状”M3C 碳化物析出,导致焊缝的冲击韧性降低,在相同试验温度下,FSW焊缝冲击韧性发生降低,相应地9Cr-1.5W-0.15Ta 耐热钢经FSW焊接后,其DBTT 从-50 ℃升高至-40.2 ℃.

(3) 对于母材和FSW焊缝,当冲击试验温度降低至各自的DBTT 以下时,冲击断口形貌表现为脆性断裂特征;当冲击试验温度处于各自的DBTT 附近时,以延性和脆性混合模式断裂;在高于各自的DBTT的温度下冲击时,冲击断口表现为典型的韧窝特征,即以延性模式断裂.